刮板输送机技术发展历程(一) ——国外技术

时间:2024-04-22 来源:中国煤炭杂志官网 分享:本刊特稿

编者按:刮板输送机是煤矿井下采煤工作面机械设备的重要组成部分,是最重要的“大三机”(采煤机、刮板输送机和液压支架)之一。在井工煤矿,刮板输送机对机械化连续采煤生产模式发展的重要作用早已为人熟知,而其发展历程更是折射出采矿装备的创新思路和制造水平,当前不断推进的智能开采更有赖于刮板输送机智能性提升。中国工程院院士、中国矿业大学(北京)校长葛世荣教授是矿山智能装备和机器人研发领域的著名专家,长期以来,他以机器人化创新思维模式在煤机装备可靠性和智能化技术研发方面成果卓著;同时,他又是能源行业的知名科普大家,他对煤矿机器人的讲解形象生动,他撰写的科技论文既指点前沿又通俗易懂。难得的是,葛院士精心准备的“采煤机技术发展历程”系列论文曾在我刊2020年第6期到2021年第4期连续10期刊载,全景展现了采煤机从诞生到逐步成长为智能化采煤机的卓越发展历程。在即将完成这一系列稿件的2021年初,葛院士又开始了“刮板输送机技术发展历程”巨幅论文的构思,他集结了刮板输送机从发明到不断迭代创新的众多重要历史节点,一张张充满历史感的照片,一个个令人欣喜的创新数据,可让读者看到我们所历经的刮板输送机技术跟跑、并跑和领跑!幸运的是,葛院士历时3年完成的这篇重要论文也选择在我刊发表!由于篇幅原因,我刊分3个部分发表,本期发表的是关于刮板输送机的发明以及在国外的发展历程。如果您想了解刮板输送机的技术发展史,并想在智能化煤矿建设新时代寻求采矿装备科研突破的灵感,请您关注我刊葛世荣院士的“刮板输送机技术发展历程”系列论文。

刮板输送机技术发展历程(一)

——国外技术

1 刮板输送机技术发展概述

刮板输送机是井下采煤工作面的“脊梁”装备,它既是煤流装运、输送的关键装备,也是导引采煤机和牵引液压支架的核心装备。刮板输送机经历了多次技术变革,推动了采煤工艺发展及生产效率的大幅度提升。

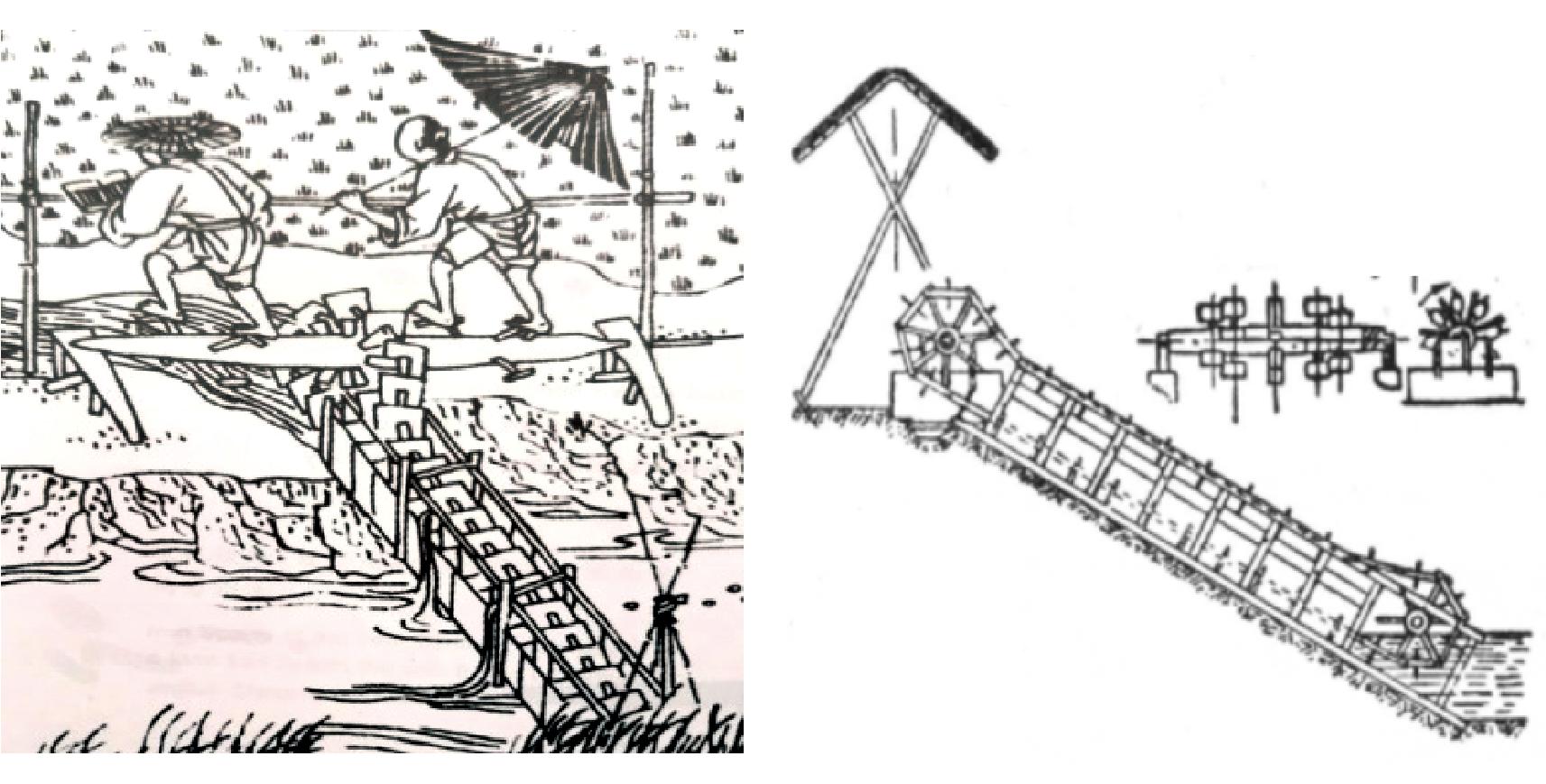

刮板输送机依靠挠性体啮合传动来连续输送松散物料,其工作原理雏形可以认为是公元186年古代中国人毕岚发明的刮板翻水车,如图1所示,它以外力驱动木链转动,木链上的刮板就把河水提升到岸上,堪称史上最早刮板输送机。

图1 古代中国的脚踏翻水车及刮板提水原理

1795年,英国诞生了带式输送机,在码头上用于谷物装船。1860年,俄国人洛巴金(Г.Лопатин)用帆布制成输送带,在西伯利亚金矿运输矿砂,带宽约0.7 m,运距10~20 m,并在输送带铺上横向木条,间距40~80 mm,以阻止倾斜输送带上的矿砂滚落[1]。1880年,德国LMG公司制造出蒸气机驱动带式输送机。1889年,美国人托马斯·罗宾斯(Thomas·Robins)发明了槽型输送带结构,1892年他为托马斯·爱迪生(Thomas·Edison)矿石公司设计了1条输送煤炭和矿石的槽型带式输送机,1896年获美国发明专利。1902年,瑞典山特维克公司制造出输送矿石的钢带输送机。这些技术发明为近代刮板输送机的创制奠定了技术实践基础。

17世纪末,英国煤矿的煤炭开采出现了长壁开采方式,称为什洛普郡(Shropshire)采矿工艺,矿工们沿着工作面煤层宽度落煤,将其运出工作面,再用木支柱支撑工作面后撤所留下的顶板。大约在1900年,机械化设备用于长壁开采。1940年,采煤工作面开始使用带式输送机,它沿着工作面平行布置,与电动截煤机或钻煤机联合使用,从此长壁开采工艺进入“输送机工法”阶段,煤矿的开采效率和安全性显著提高。迄今为止,煤矿刮板输送机技术经历了6个发展阶段。

(1)第1阶段:1900-1940年,诞生可拆卸刮板输送机,开启煤矿半机械化开采时代。1902年,英国煤矿在采煤工作面使用布莱克特(Blackett)公司发明的带环刮板输送机,它是单链驱动、小功率机型,与截煤机联合使用。从1906年起,带式输送机被普遍用于采煤工作面,同年英国和德国还推出惯性振动输送机;大约在1923年,英国人阿诺德·瑞德勒(Arnold·Redler)发明了埋刮板输送机。这一阶段,采煤工作面主要采用带式输送机,刮板输送机使用较少。

(2)第2阶段:1940-1950年,创制出可弯曲刮板输送机,煤矿进入机械化开采时代。1941年,德国威斯特伐利亚-吕恩公司研发出世界第1台用于刨煤机采煤工作面的铠装输送机(Armoured Face Conveyor,AFC),它是一种边双链牵引的可弯曲刮板输送机,这种输送机对起伏底板适应性强,可沿底板弯曲推移,并作为刨煤机或滚筒采煤机运行轨道,既能装运煤炭也能在移溜时清理底板,这对机械化采煤技术发展具有划时代意义。1947年,英国达勒姆郡的莫里森-巴斯蒂煤矿(Morrison Busty)首次使用铠装刮板输送机,同年梅塞尔·道梯(Messrs·Dowty)研发出液压支柱。在此期间,英国煤矿工作面使用输送机达8 500台,其中带式输送机占64%,链板输送机占18%,振动输送机占18%[2]。

(3)第3阶段:1950-1985年,创设出可自移的刮板输送机,煤矿跨入综合机械化开采时代。1953年,英国煤矿工作面开始使用液压支柱支护顶板。1954年,伽立克公司(Gullick Ltd)制造出第1台自移式柱式液压支架,与安德森-博耶斯公司(Anderson-Boyes)制造的却盘纳采煤机和铠装刮板输送机组合,形成世界第1个长壁工作面综合机械化机组,在英国德比郡的奥蒙德煤矿(Ormonde)首次运行,从此煤矿进入高效机械开采新时代,并一直沿用至今。从此之后,采煤工作面刮板输送机约每隔10年左右就产生一个技术跨越。

(4)第4阶段:1985-2000年,发展重型化刮板输送机,煤矿走向高产高效综采时代。20世纪80年代中期,英国道梯麦柯公司(Dowty Meco Ltd)首先研制成功整体铸焊式封底溜槽,使溜槽的强度、寿命和可靠性得到大幅度提高;同期,德国采矿公司DBT研制出PF4型整体轧制式封底溜槽,使得刮板输送机可靠性和开机率显著提高。此外,大功率电机、高强度圆环链、交叉侧卸式卸载装置、液压紧链器和双速电机、限矩联轴器及行星减速器的传动装置等先进结构诞生,让刮板输送机实现了高产高效工作面日产0.8万~1.0万t的煤流运输。到20世纪90年代中期,工作面刮板输送机最大装机功率已达4×800 kW,输送能力达4 500 t/h,输送长度达450 m,1996年世界高产综采工作面平均日产2万~2.5万t煤炭[3]。

(5)第5阶段:2000-2010年,研发出自动化刮板输送机,煤矿迈向数字化综采时代。国外有关公司研制出各种可控驱动装置和自动调链装置,它们是自动化刮板输送机开始应用的1个主要特征。在此期间广泛应用的有德国 DBT 公司和美国DODGE 公司研制的CST 型装置,德国道斯腾(Dorsten)公司研制出的萨夫科赛道(Safcsydor)驱动装置,德国福伊特(Voith Turbo)公司研制出的DTP液力偶合器,以及可控硅、变频器等驱动装置。1988年,德国 DDM研究中心首先研制成功AVK型刮板输送机自动紧链装置,之后美国久益(JOY)公司也研制出机尾自动伸缩紧链装置(ACTS)。2010年,高压变频拖动技术开始用于我国重型、超重型刮板输送机,实现了可控软启动及多点驱动的平衡控制。此外,这一时期的刮板输送机安装了电压、电流、速度及电动机和减速器温升等在线监测传感器,实现了井下中央控制室和地面调度室对刮板输送机运行工况的实时监测监控。这些自动化新技术有效解决了重型刮板输送机的启动过载问题、功率平衡问题、过载保护和松弛悬链问题。同时这一时期,电液控制的液压支架和计算机控制采煤机的技术有了巨大进步,形成了以刮板输送机为脊梁的采-运-支联动控制的数字化综采工作面模式。

(6)第6阶段:自2010年之后,创新智能化刮板输送机,开启了煤矿少人化智采时代。刮板输送机技术进入数字化、自动化、智能化新阶段后,国内外陆续推出不同层次的智能控制刮板输送机。2010年,重型刮板输送机实现可控软启动及多点驱动平衡控制;2015年,宁夏天地奔牛集团推出基于多参数、分级调速的智能控制刮板输送机,实现了刮板输送机的可控软启动、链条张力主动调控、多驱动点功率协调、智能变频调速、关键零部件健康诊断及剩余寿命预测、多设备信息融合协同控制等功能[4]。2021年,张家口煤机公司研制成功综放工作面3 000+2 000 kW型前后部智能刮板输送机。目前,我国智能刮板输送机技术已位居世界前列。

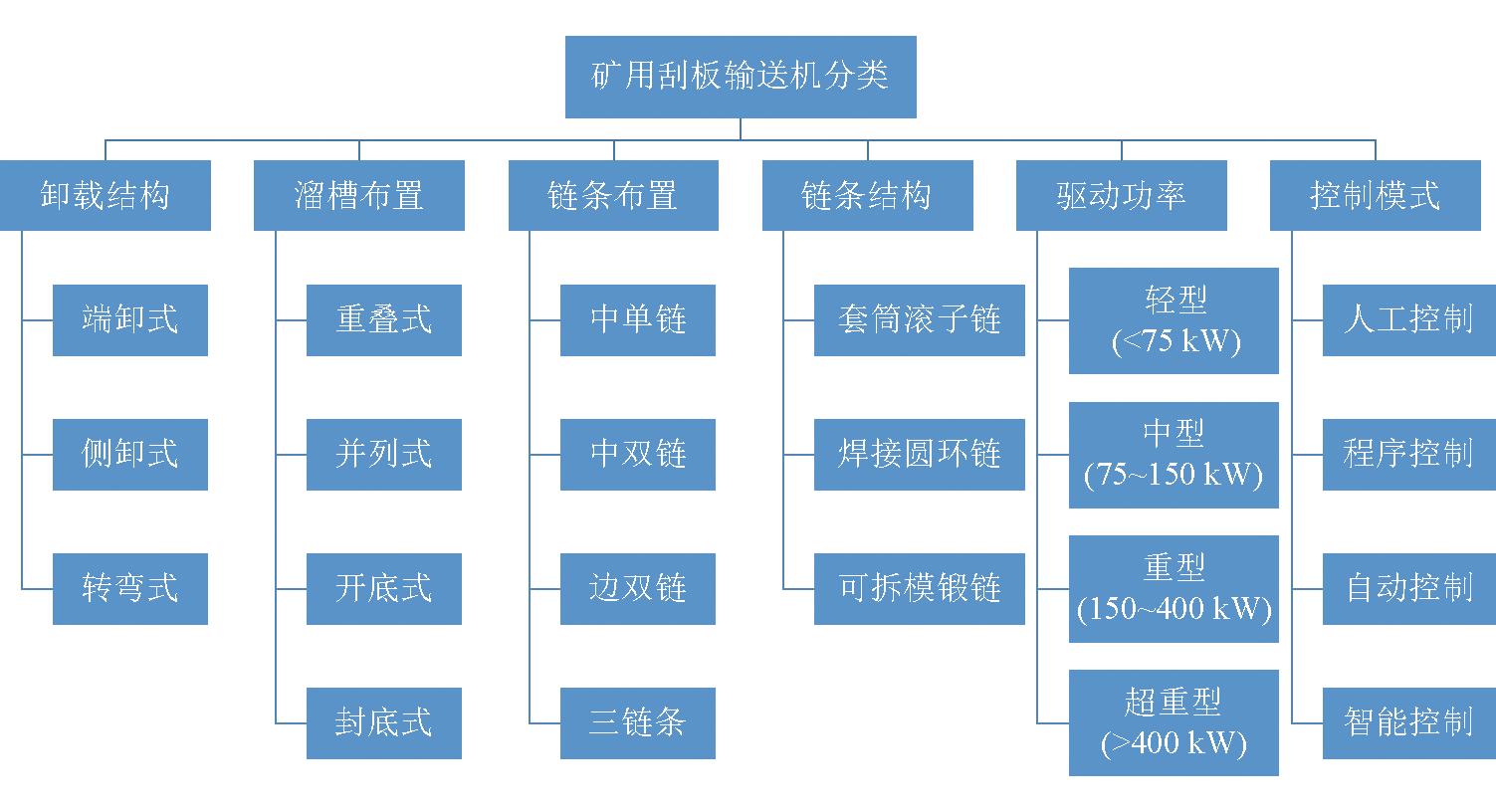

归纳以上6个发展阶段,矿用刮板输送机机型图谱如图2所示。

图2 矿用刮板输送机机型图谱

2 英国制造刮板输送机历程

2.1 道梯-麦柯公司生产机型

1909年,麦柯矿山技术公司(Mining Engieering Co,Meco)在英国谢菲尔德市成立,1925年公司业务迁到伍斯特市,1929年制造出Meco E.22型电驱振动输送机,1934年该公司生产出摩尔(M·Moore)先生发明的麦柯-摩尔(Meco-Moore)装载机,并首次在英国兰开夏郡的1个煤矿使用,截割杆切下来的煤炭被装载到输送带上,将其运出工作面。

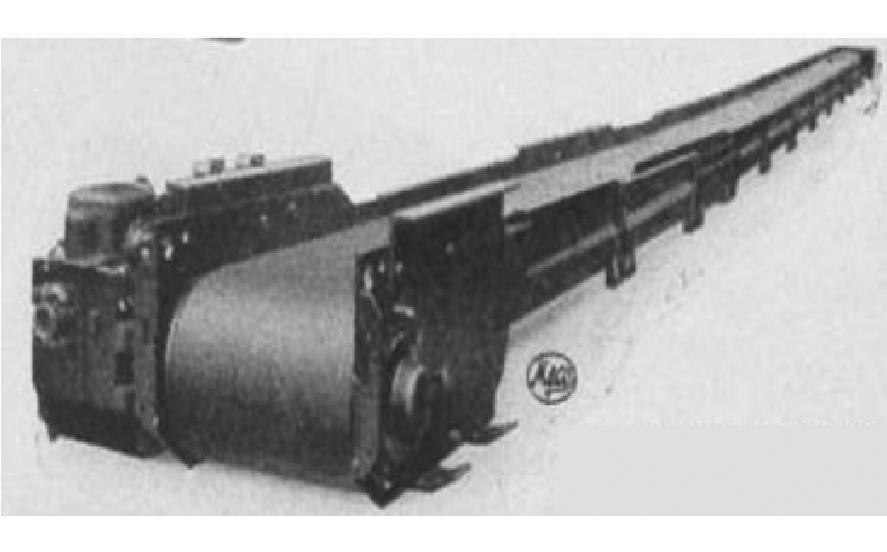

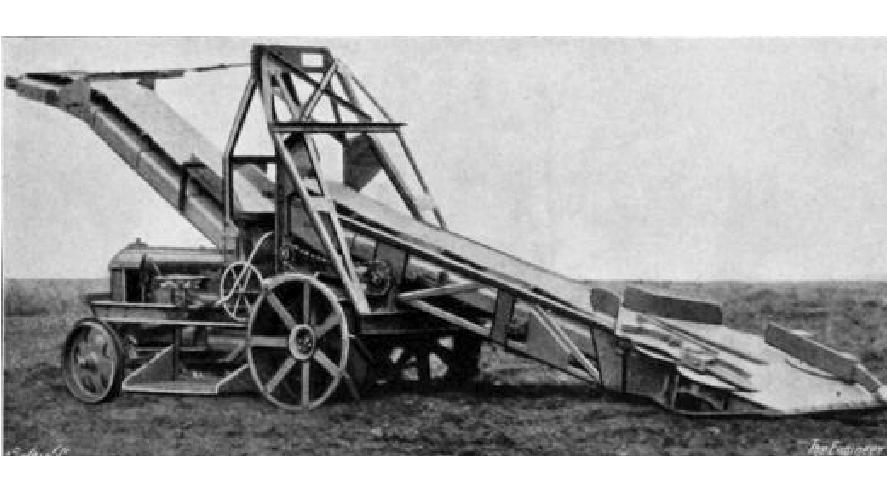

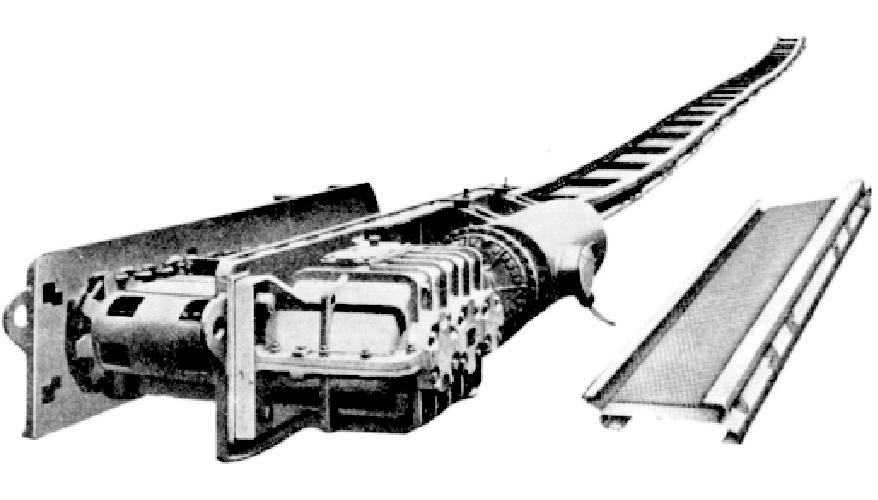

1968年,道梯(Dowty)公司并购了麦柯公司,1979年组建为道梯-麦柯公司(Dowty-Meco)。道梯公司于1931年由乔治·道梯(George Dowty)创立,生产飞机部件,1940年更名为设备制造公司,当年制造出采煤工作面带式输送机如图3所示。二战结束后,道梯公司生产煤矿液压支柱和支护系统,1952年制造出柱式液压支架,成为采矿工程技术的重要突破。1960年,位于阿什彻奇的道梯采矿设备公司推出“顶板大师”——全机械化顶板液压支护系统。1981-1984年,英国道梯-麦柯公司生产出功率为2×525 kW、运输能力为250 t/h的侧卸式刮板输送机,在南非和澳大利亚煤矿创造并保持了世界最高运煤纪录[5]。

图3 道梯公司1940年制造的带式输送机

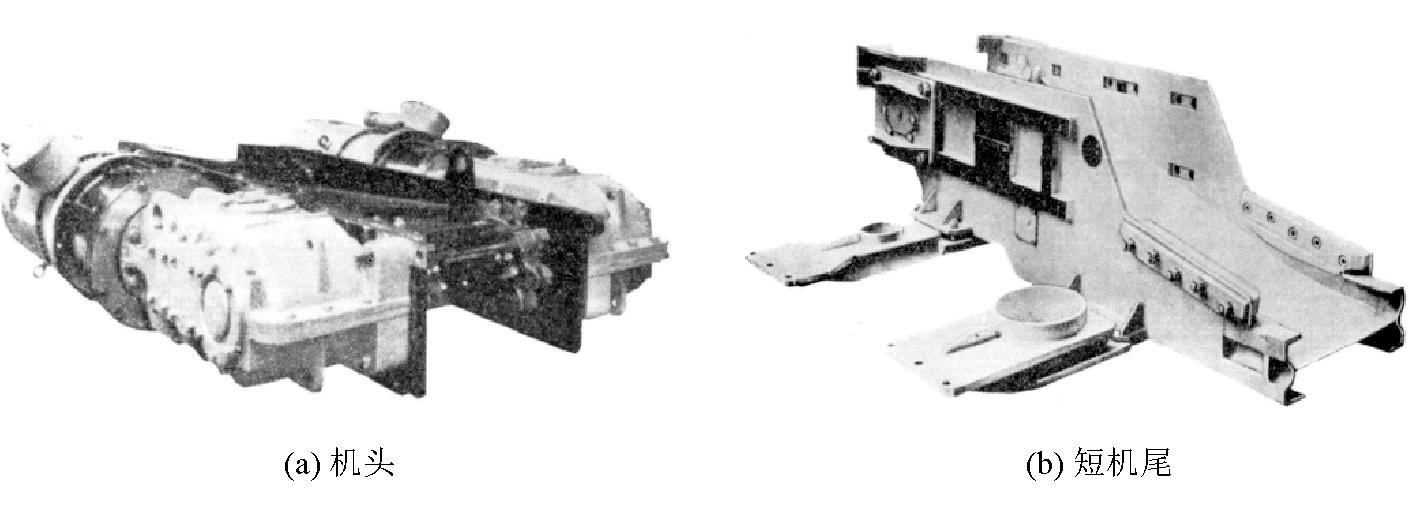

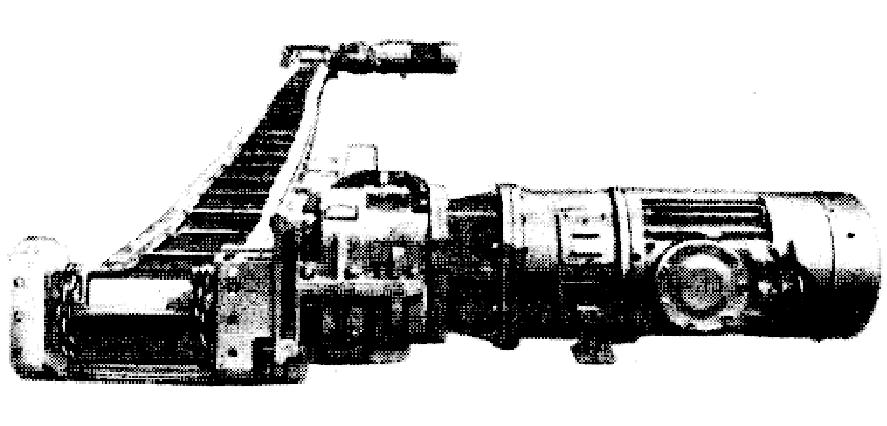

道梯-麦柯公司生产的刮板输送机主要机型有:ML-190型边双链刮板输送机,驱动功率90 kW(如图4所示),输送能力470 t/h,铺设长度157 m;ML-220型边双链刮板输送机,驱动功率2×90 kW,输送能力600 t/h,铺设长度157 m;ML-250型边双链刮板输送机,驱动功率2×110 kW,输送能力700 t/h,铺设长度200 m;ML-500型边双链刮板输送机,驱动功率2×112 kW,输送能力500 t/h,铺设长度200 m;ML-722型边双链刮板输送机,驱动功率2×112 kW,输送能力700 t/h,铺设长度200 m;ML-1000型双中链刮板输送机,驱动功率2×225 kW,输送能力850~1 000 t/h,铺设长度230 m。

图4 道梯-麦柯公司制造的双链刮板输送机

2.2 安德森-梅沃公司生产机型

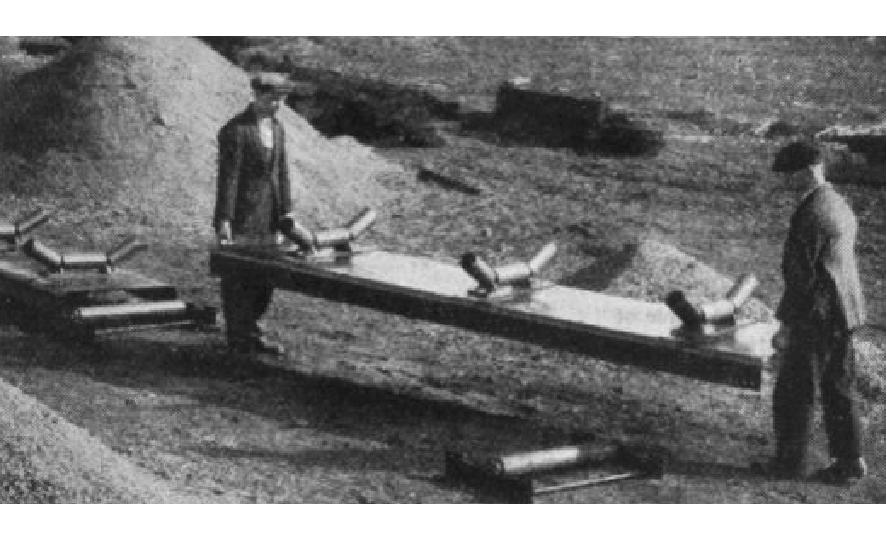

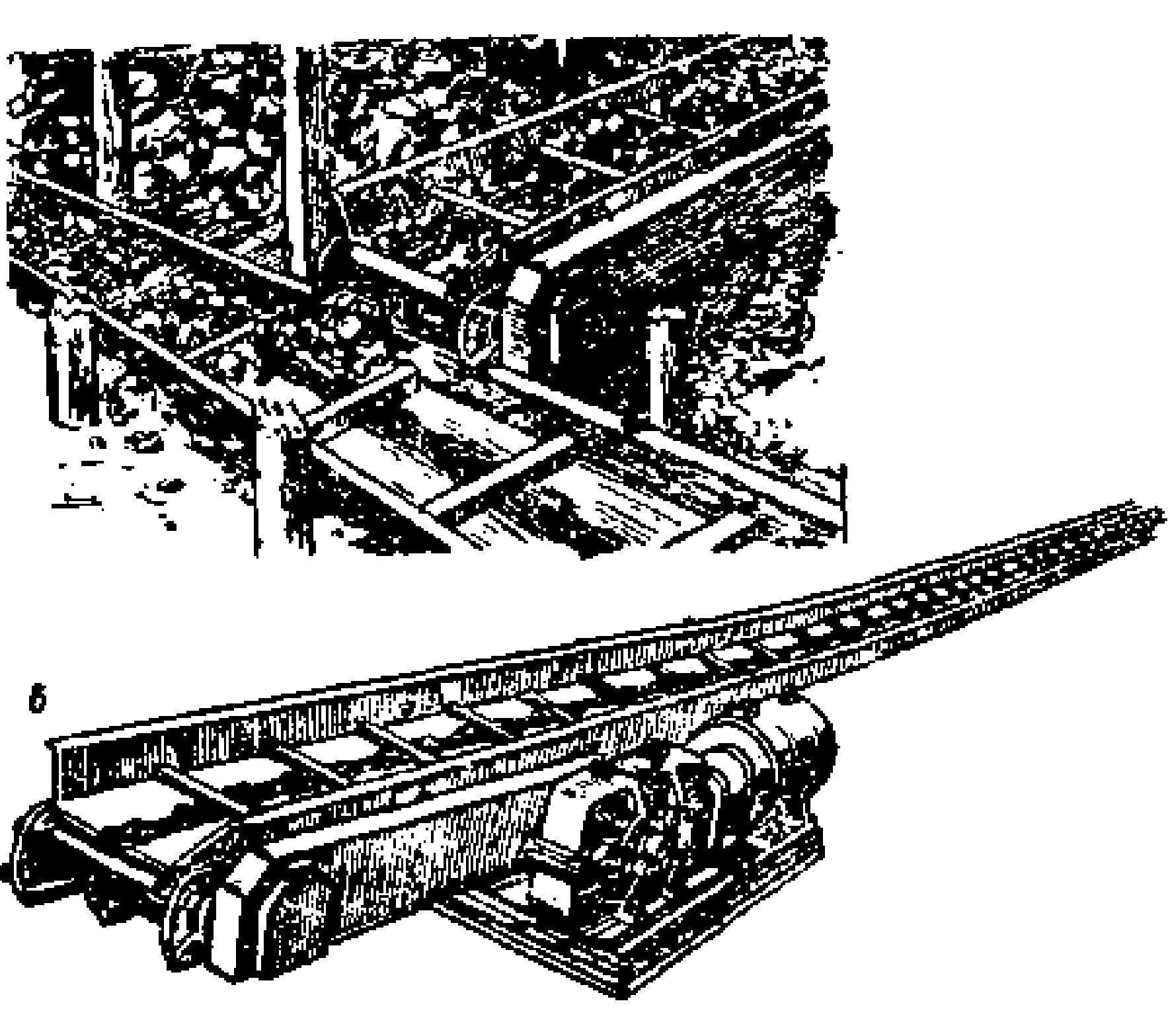

1881年,缪尔和梅沃(Muir and Mavor)在布里奇顿市成立电气公司,1891年改为梅沃-库尔森公司(Mavor and Coulson,M&C),1894年制造出串激电动机,1897年开始制造电动截煤机,生产出第1台密闭式电动截煤机和铁壳电动机。1908年,该公司开始制造地下采煤输送机和装载机,如图5所示,1926年制造出英国第1台地下大运距槽型带式输送机,1940年推出可拆卸带式输送机,如图6所示。

图5 M&C公司1933年的可移动装载机

图6 M&C公司1940年的可拆卸带式输送机

1945年,安德森-博耶斯(Anderson Boyes )公司制造出第1台高效长壁截装机,具有煤层切割和装载带式输送机的双重功能。1948年该公司把铠装刮板输送机引入英国煤矿,实现了采煤连续化。1966年,该公司与梅弗-库尔森公司合并为安德森-梅沃公司(Anderson-Mavor),1974年更名为安德森-斯特莱斯克拉德公司(Anderson Strathclyde),1983年该公司被英国特许联合公司(Charter Consolidated)购并。

安德森-梅沃公司生产的刮板输送机主要机型有:LM-250型边双链刮板输送机,驱动功率2×110 kW,输送能力600 t/h,铺设长度205 m;LM-500型边双链刮板输送机,驱动功率2×110 kW,输送能力600 t/h,铺设长度185 m。1980年,该公司制造出“无畏”(Dreadnaught)型1 500重型刮板输送机,运输能力达到1 500 t/h,与当时功率最大的AM-1 000型采煤机配套使用。

3 德国制造刮板输送机历程

3.1 威斯特伐利亚公司生产机型

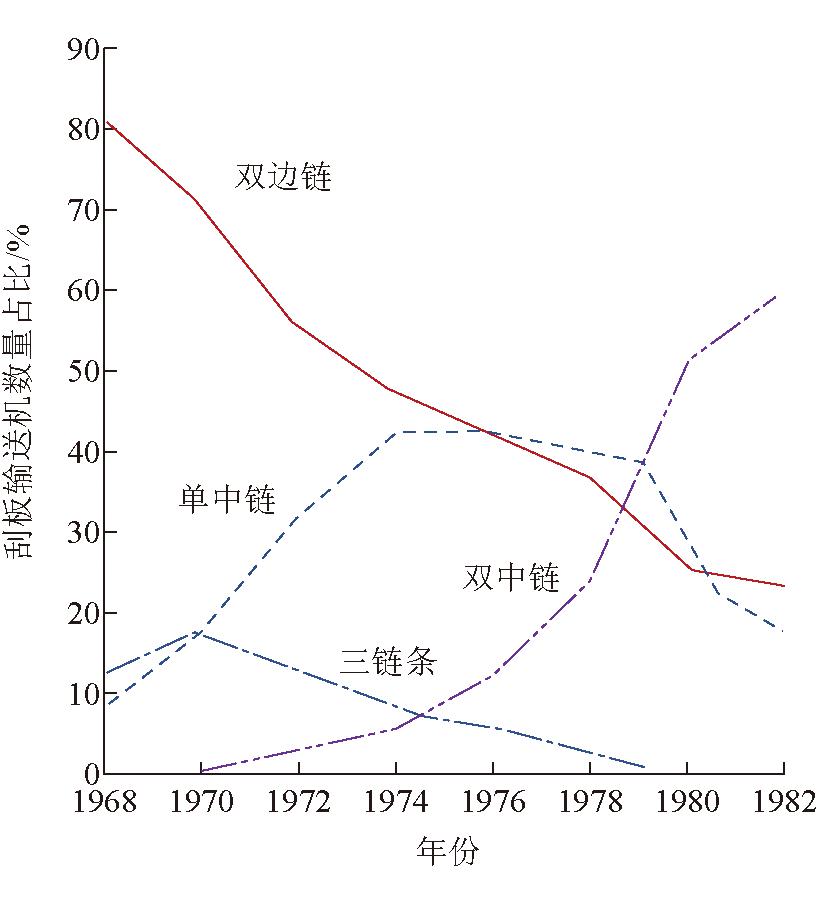

1941年,德国威斯特伐利亚-吕恩公司研发出世界第1台用于刨煤机工作面的边双链牵引的重型可弯曲刮板输送机(AFC),它可沿底板弯曲推移,并作为刨煤机或滚筒采煤机运行轨道,既能装运煤炭也能在移溜时清理底板,这对机械化采煤技术发展具有划时代意义。1963年,该公司研发出单中链刮板输送机;1970年,该公司和哈尔巴赫-布朗公司研制出双中链刮板输送机,它集中了双边链和单中链输送机优点。1982年,西德煤矿使用双中链刮板输送机的占比约60%,而使用双边链机型和单中链机型的占比约为23%和17%,西德煤矿刮板输送机的机型迭代如图7所示。

图7 20世纪70年代西德刮板输送机机型迭代

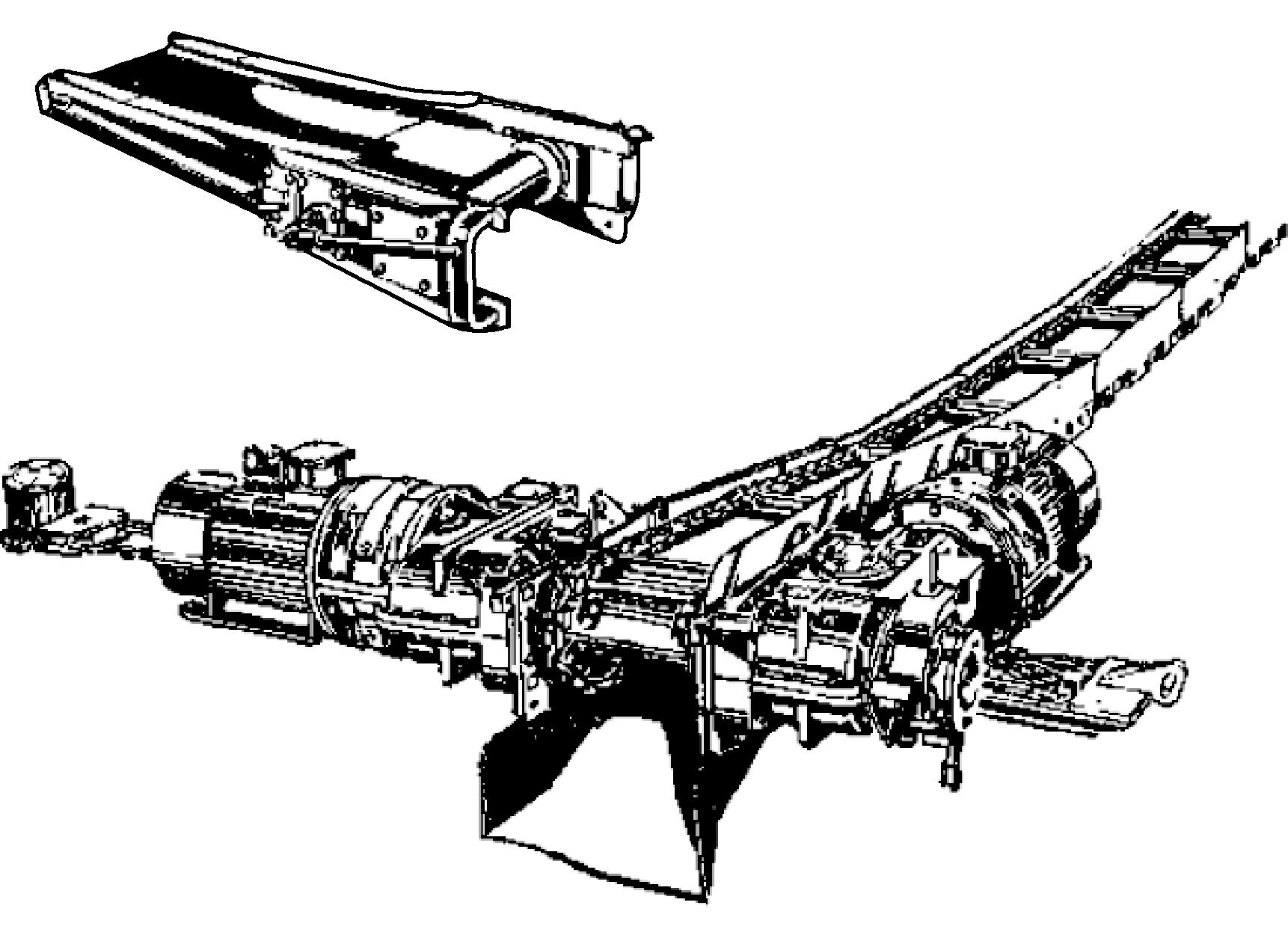

威斯特伐利亚公司生产的刮板输送机主要机型有:PF00、PF0、PF1、PF2型双边链刮板输送机,输送能力500~600 t/h,PF1型刮板输送机如图8所示。1981年,该公司推出PFⅡV-MR8型薄煤层刨煤机的刮板输送机。中双链刮板输送机包括PFⅡV-600型,其驱动功率2×160 kW,输送能力900 t/h,铺设长度208 m;PF3型的输送能力1 000 t/h;PF4型的驱动功率3×750 kW,输送能力4 500 t/h,铺设长度350 m;PF5型的驱动功率3×855 kW,输送能力4 500 t/h,铺设长度450 m。

图8 PF-1型可弯曲链板输送机

1993年,德国威斯特伐利亚-贝考瑞特工业技术公司与美国道奇公司合作,试制成功刮板输送机可控启动(CST)装置,1995 年 CST 驱动系统在美国长壁工作面首次投入使用,之后有 400 余套 CST 控制装置被用于美国、澳大利亚、中国、德国、捷克的煤矿重型刮板输送机。

3.2 哈尔巴赫-布朗公司生产机型

1929年,德国艾柯夫公司开始制造带式输送机,后来分建了哈尔巴赫-布朗公司(Halbach &Braun),1959年开始研制重型单链刮板输送机,1962年,该公司推出EFK-0型单链式铠装输送机,这是世界第1台直角转弯铠装输送机。1969年,该公司研制成功侧卸式刮板输送机。到1974年,EKF型单链输送机占德国煤矿综采工作面输送机总数的60%,其中EKF-3机型占EKF机型总数的85%。

哈尔巴赫-布朗机械制造有限公司生产的刮板输送机主要机型有:EKF-3型中单链刮板输送机,驱动功率2×90 kW,输送能力500 t/h,铺设长度200 m;EKF-3/E73V型中单链刮板输送机,驱动功率2×90 kW,输送能力500 t/h,铺设长度205 m,我国曾进口28台;EKF-3/74V型中单链刮板输送机,驱动功率2×160 kW,输送能力700 t/h,铺设长度200 m,我国曾进口67台;EKF-3/E74V型中单链刮板输送机,驱动功率2×160 kW,输送能力700 t/h,铺设长度205 m。1990年,艾柯夫公司制造出EKF-4/HB280型刮板输送机,输送量达1 500~2 000 t/h,水平铺设长度250~300 m;之后又制造出EKF-6型刮板输送机,其输送能力达到1 300 t/h。

3.3 德国采矿技术公司生产机型

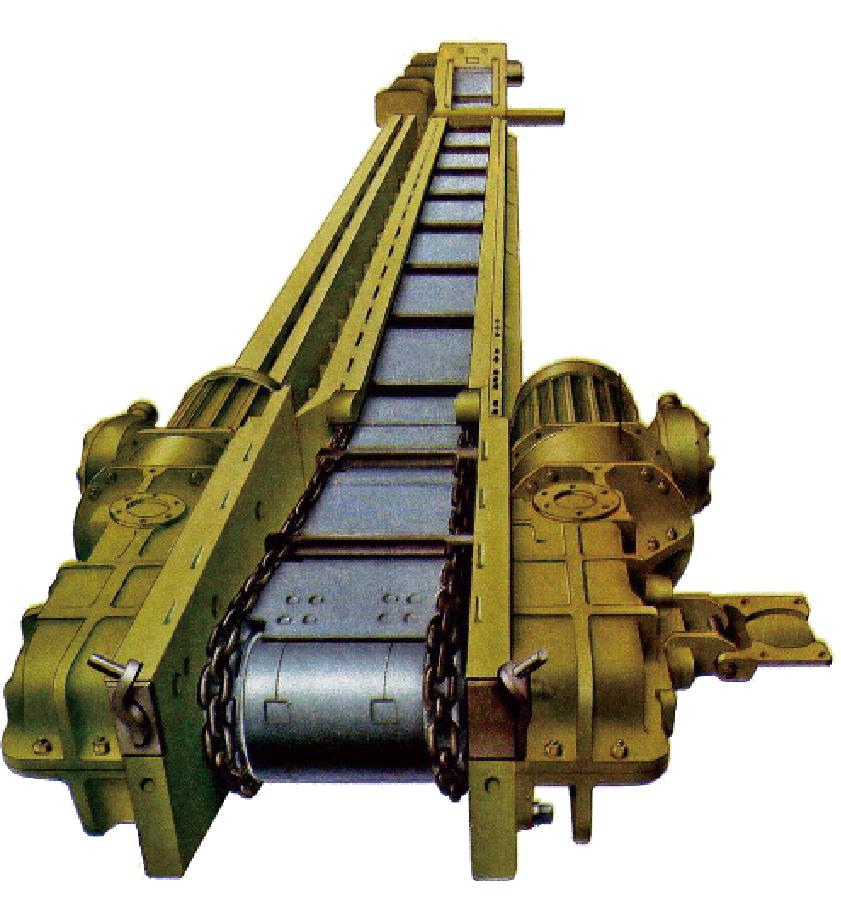

1995年,由哈尔巴赫-布朗机械制造有限公司、海尔曼-赫姆夏特机械制造股份有限公司、威斯特伐利亚-贝考瑞特工业技术公司合并成立德国采矿技术公司(DBT),成为全球刮板输送机研发制造领先企业,它继承了威斯特伐利亚公司的PF刮板输送机产品标识。

1996年,DBT公司造出MTA-42-3×1000型重载软起动刮板输送机,装机功率为3×750 kW,双中心链2×Φ42/46 mm,轧焊溜槽高355 mm,宽1 200 mm,运输能力4 500 t/h,在美国科罗拉多州塞浦露斯20英里矿与朗艾道公司制造的EL3000型安德森电牵引采煤机联合运行,1997年6月创造月产99万t煤炭的世界纪录。

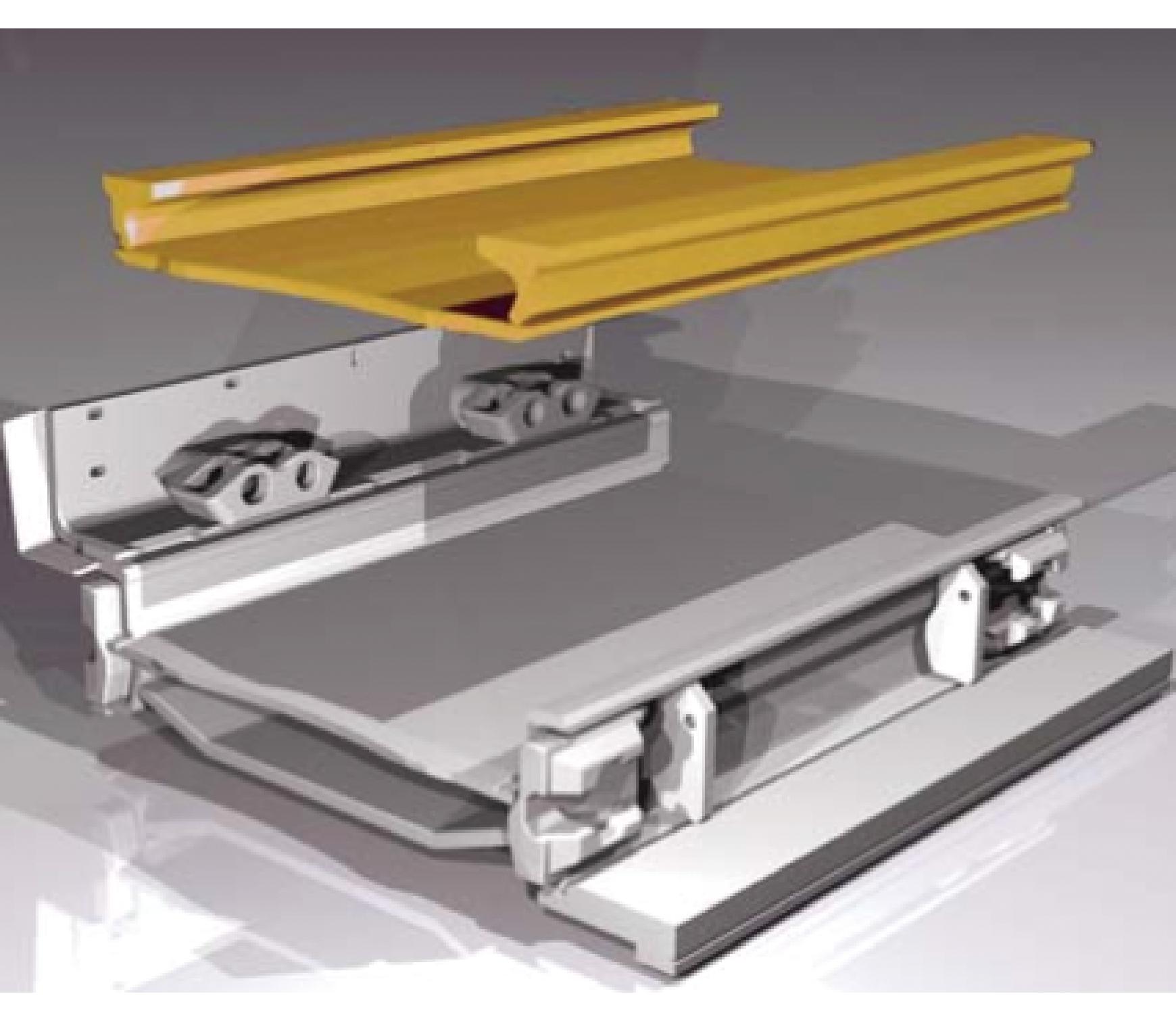

2002年,DBT公司研发出PF6型刮板输送机,该机型创新设计了易更换的耐磨中部槽结构,如图9所示,可拆卸中部槽采用超硬耐磨材料轧焊结构,固定部件采用超高强度材料制造,输送槽允许垂向摆动±6°、横向摆动0.8°~1.2°,对复杂底板具有更强的适应性,用于年产量1 000万t以上工作面煤流运输。

图9 PF6刮板输送机的新型耐磨中部槽结构

2006年2月,美国比塞洛斯国际公司(Bucyrus International)收购了德国DBT公司;2011年7月,美国卡特彼勒公司收购了比塞洛斯国际公司,自此DBT公司刮板输送机制造业归入卡特彼勒公司,产品系列包括PF3、PF4、PF5、PF6、PF HD和PF7型号,中部槽宽度822~1 542 mm,运输能力1 300~6 200 t/h。

2015年,卡特彼勒(中国)公司制造出PF6型刮板输送机,在大同煤矿集团东周窑煤矿放顶煤工作面运行,采高8 m,工作面长度可达260 m,该机型采用模块化设计,将耐磨硬化钢部件与高强度钢支撑结构分成两部分,可使磨损部件更换更为方便,前部刮板输送机的输送量可达2 500 t/h,后部刮板输送机为3 000 t/h,输送机总装机功率为4×1 050 kW。

4 苏联制造刮板输送机历程

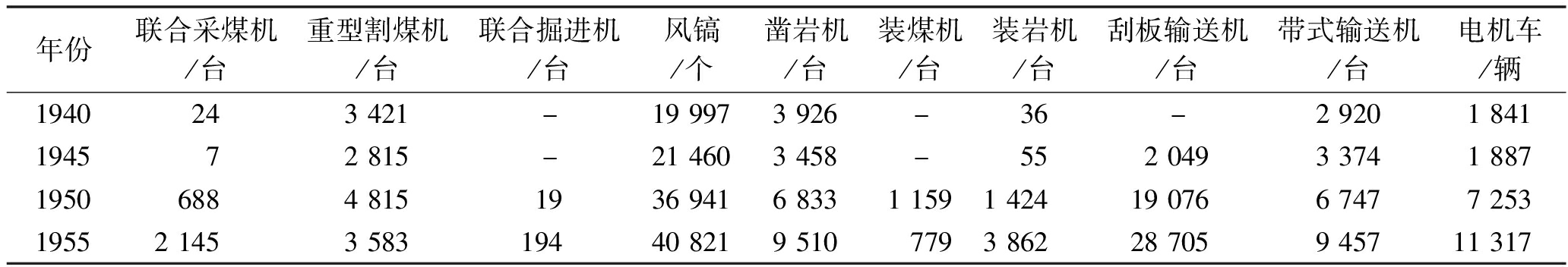

1913年,苏联煤炭产量约0.29亿t,采煤机械化程度仅为1.7%。到1933年,工作面使用截煤机占42.3%、运输机占39.7%,采煤机械化程度达到70%,煤炭产量为0.76亿t。1940-1955年,苏联井工煤矿使用的机械设备数量见表1,其中1950年大型机械化煤矿有897处,运行联合采煤机为688台,重型割煤机4 815台,刮板输送机18 996台,机械化割煤和落煤占98.7%,工作面机械化运煤占99.1%,机械化大巷运输占93%,煤炭产量达到2.6亿t[6-7]。

表1 1940-1955年苏联井工煤矿机械数量情况

年份联合采煤机/台重型割煤机/台联合掘进机/台风镐/个凿岩机/台装煤机/台装岩机/台刮板输送机/台带式输送机/台电机车/辆1940243 421-19 9973 926-36-2 9201 841194572 815-21 4603 458-552 0493 3741 88719506884 8151936 9416 8331 1591 42419 0766 7477 25319552 1453 58319440 8219 5107793 86228 7059 45711 317

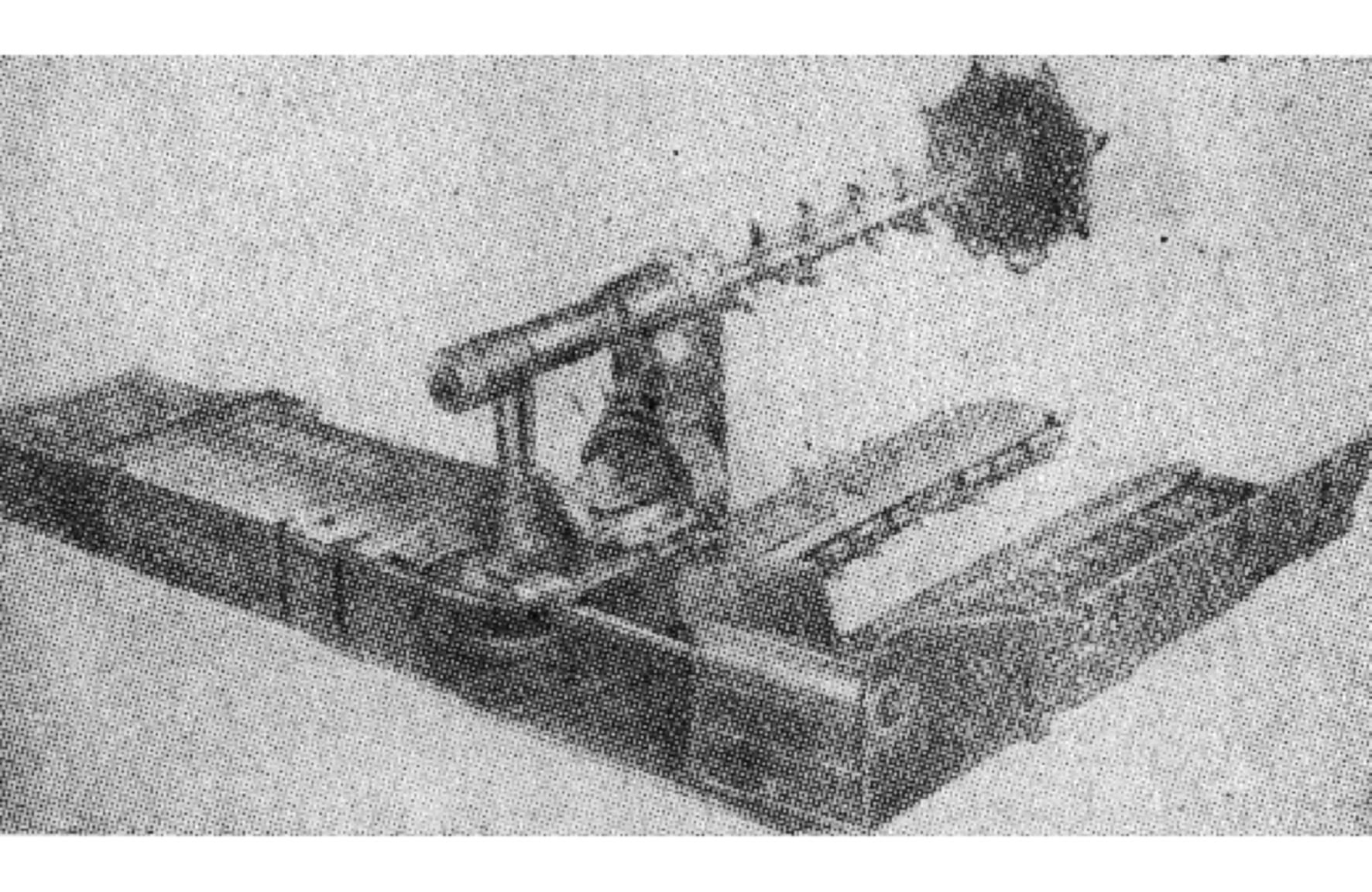

1931年,五一矿务局的机械师А.И.巴哈穆特斯基设计出世界第1台带有刮板输送机的采煤康拜因,命名为Б-1型,如图10所示,该机安装在带有横向刮板输送机的底板上,1932年在顿巴斯的煤矿进行试验。1932年,布良斯克矿务局试制出У-3型截煤机康拜因,该机后面挂有装煤刮板输送机,把煤炭装入工作面的СТ2-11型刮板输送机。1935-1938年,这种采煤康拜因制造了7台,在布良斯克矿务局和红色顿河矿务局使用。

图10 带有刮板输送机Б-1型采煤康拜因

1939年,矿工之光机械制造厂和安热尔机械制造厂开始生产СКР-11型刮板输送机,如图11所示,СКТ3-6型刮板输送机(如图12所示)和СТР-30型刮板输送机。到20世纪40年代末,这些输送机广泛用于煤矿工作面运输。1950年,矿工之光机械制造厂制造出СК-30型双链驱动可逆转刮板输送机,功率29 kW,如图13所示。至20世纪80年代初,苏联煤矿采出的煤炭约有一半由矿工之光机械制造厂生产的刮板输送机运出。目前,该厂成为乌克兰科鲁姆(Corum)集团成员,开始生产СП-326型低速刮板输送机。

图11 СКР-11型刮板输送机

图12 СКТ3-6型刮板输送机

图13 СК-30型刮板输送机

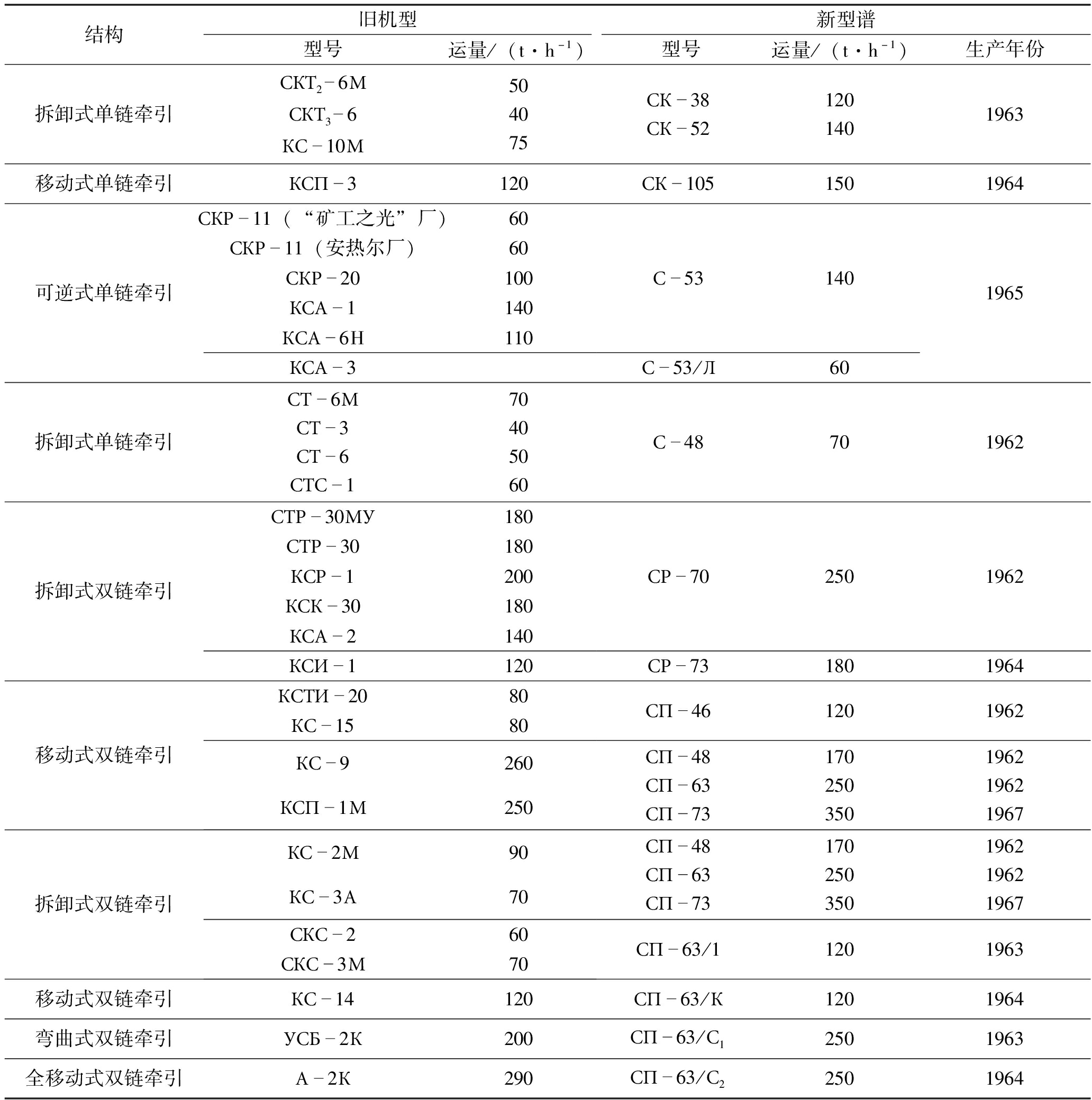

1961年,苏联国立采煤机器制造实验研究院归并编制出刮板输送机新型谱,把31种刮板输送机型号整合为16种型号,见表2。到1963年,煤矿使用的3.5万台刮板输送机分别由哈尔柯夫斯克矿工之光机器制造厂、斯科宾斯克机器制造厂、安热尔机器制造厂生产[8]。

表2 苏联刮板输送机新旧型谱归并替代

结构旧机型型号运量/(t·h-1)新型谱型号运量/(t·h-1)生产年份拆卸式单链牵引СКТ26МСКТ36КС10М504075СК38СК521201401963移动式单链牵引КСП3120СК1051501964可逆式单链牵引СКР11(“矿工之光”厂)60СКР11(安热尔厂)60СКР20100КСА1140КСА6H110КСА3С53140С53/Л601965拆卸式单链牵引СТ6МСТ3СТ6СТС170405060С48701962拆卸式双链牵引СТР30МУ180СТР30180КСР1200КСК30180КСА2140КСИ1120СР702501962СР731801964移动式双链牵引КСТИ2080КС1580КС9260КСП1М250СП461201962СП48СП63СП73170250350196219621967拆卸式双链牵引КС2М90КС3А70СКС260СКС3М70СП48СП63СП73170250350196219621967СП63/11201963移动式双链牵引КС14120СП63/К1201964弯曲式双链牵引УСБ2К200СП63/С12501963全移动式双链牵引А2К290СП63/С22501964

从1976年开始,红光机械制造厂开始生产СП-202型(如图14所示)和СП-87П型刮板输送机(如图15所示),该厂拥有专门生产中部槽的42条连续作业线,焊接机械化程度达82%。为了提高刮板输送机关键部件的耐磨寿命,该厂在连续焊接线上为中部槽同时堆焊4条耐磨带,设置专用机械手实现СП型刮板输送机牵引链轮的耐磨堆焊强化。1981年,该厂开始研制СПЦ-151型、СПЦ-169型、СПЦ-261型、СПЦ-271型、СПЦ-301型刮板输送机。

图14 СП-202型刮板输送机

图15 СП-87П型刮板输送机

1976年,斯克宾斯基机器制造厂研制出СП-64П2型单链刮板输送机,驱动功率45~110 kW,运输能力260~300 t/h,以替代СП-63М型刮板输送机。该机于1977年9月在罗文科夫斯基矿区71号矿井和“十月革命六十周年”矿井进行了工业试验,平均日产量达570 t和750 t,运输能耗为0.37 kWh/(t·km),输送机无负荷、半负荷、满负荷的启动时间分别为1.5 s、2.5 s、3~3.5 s[9]。

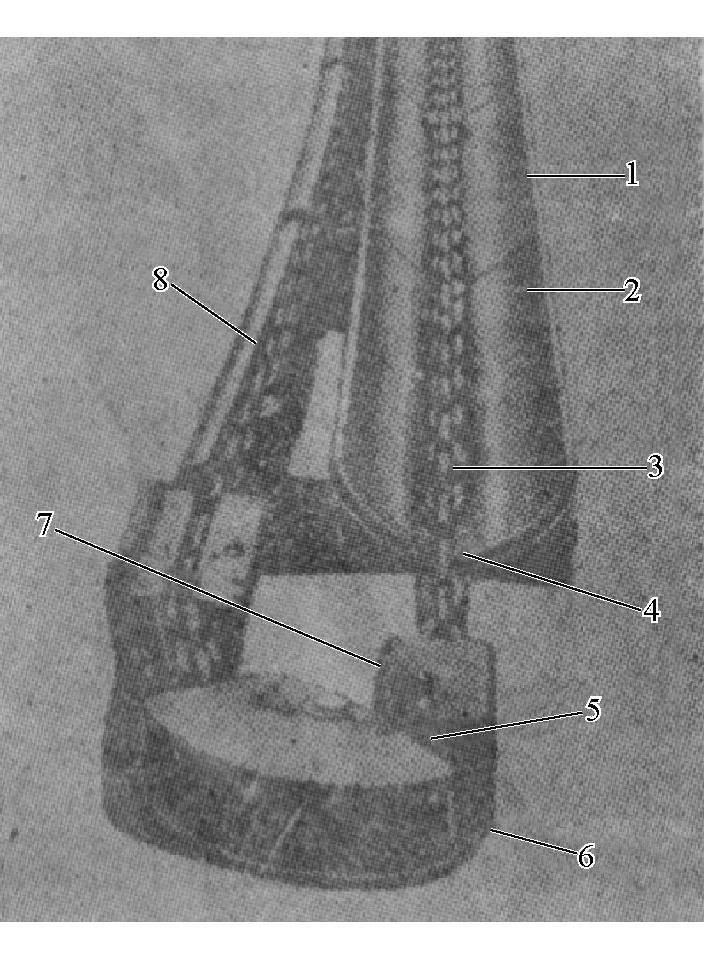

1980年,斯科琴斯基矿业研究所设计制造出КЬ-1型无刮板输送机样机(如图16所示),由溜槽、卸载头部、传动部和平转封闭链组成,该机运距100 m、设计运力200 t/h,链条为Φ24×86圆环链,链速0.91 m/s,承载槽宽400 mm、高193 mm,空程链槽宽200 mm。该机在顿巴斯无烟煤联合企业的查坡洛什矿的15号东方工作面巷道进行了工业试验,并与СП-63型刮板输送机进行对比试验,在基本相同的运行工况下,КЬ-1型无刮板输送机能耗为0.053 kWh/t,比СП-63型刮板输送机能耗(0.15 kWh/t)降低了67%[10]。

1-机架;2-溜槽;3-输送链;4-转载口;5-驱动链轮;6-底盘;7-导链装置;8-回链。

图16 苏联设计制造的无刮板输送机

1982年,莫斯科煤矿机械设计院研制出СП-301型刮板输送机(如图17所示),用于0~35°煤层的工作面运输,运输能力为1 150 t/h,运距120 m,传动功率240 kW,该机在南库兹巴斯的托姆斯占娅矿进行了工业试验。工作面煤层厚度3.5 m,倾角6°~8°,长度100 m,最高日产煤炭2 370 t。

图17 СП-301型刮板输送机

1985年,矿工之光机械制造厂研制出1СК-38М型刮板输送机,在顿巴斯无烟煤生产联合公司的《消息报》煤矿及斯达哈诺夫生产联合公司扎米柯夫煤矿进行了工业试验,该机是СК-38输送机的改进机型,分为运距110 m、170 m和驱动功率30 kW、2×30 kW 4种机型,可实现运输能力125 t/h和140 t/h[11]。

1987年,斯科宾斯克机械制造厂生产出СПЦ-162型刮板输送机(如图18所示),在巴甫洛格勒矿区的捷尔诺夫斯科煤矿进行了工业试验,该机运距200 m,运输能力360 t/h,驱动功率180 kW,溜槽平均使用寿命45万t,平均无故障工作时间36 h,平均维修时间1.05 h,运输能耗3.03 kWh/(t·km)[12]。

图18 СПЦ-162型刮板输送机

苏联煤矿刮板输送机代表性机型有矿工之光机械制造厂生产的СП-202型、СП-87ПМ型、СП-63М型、КМ81-02БМ型可弯曲刮板输送机;斯科宾斯克机械制造厂生产的СПУ-161型、СПЦ-161型、СП-48М型、СПМ-46型可弯曲刮板输送机;乌兹洛夫斯克机械制造厂生产的КЦ-3М型、СУОКП型、СУОКП-70型可弯曲刮板输送机;安热尔机械制造厂生产的СК-38型、СР-70М型、С-53МУ型可拆卸式刮板输送机[13]。

5 其它国家制造刮板输送机历程

1941年,波兰雷布尼克(Rybnik)机械厂制造出首台刮板输送机并在伍耶克煤矿使用,该厂曾是世界刮板输送机主要制造工厂,20世纪60年代,该厂推出了萨姆逊-НП型刮板输送机,1967年造出西里西亚-67型、萨姆逊-67型、格洛特-67型等标准化刮板输送机机型;1971年制造出Rybnik-71型刮板输送机,1972年推出Rybnik-72型刮板输送机,1973年推出Rybnik-73型单链刮板输送机。到1973年,波兰有采煤矿井73处,运行采煤机718台、刨煤机121台,井工产量1.44亿t,采煤机械化程度为88%,并可生产14种型号的刮板输送机,最大功率270 kW,最大输送能力500 t/h。1976年,该厂推出Rybnik-76型,1980年推出Rybnik-80型双中链刮板输送机。

20世纪60年代,匈牙利制造了П-620型边双链刮板输送机,驱动功率4×55 kW,输送量300 t/h,铺设长度200 m。罗马尼亚制造了ТР-3型边双链刮板输送机,驱动功率4×22 kW,输送量150 t/h,铺设长度180 m;ТР-4型三链刮板输送机,驱动功率4×45 kW,输送量300 t/h,铺设长度240 m。捷克制造了ТГ-500A型边双链或三链刮板输送机,驱动功率2×30 kW,输送量190 t/h,铺设长度180 m;ТГ-600A型边双链或三链刮板输送机,驱动功率4×55 kW,输送量200 t/h,铺设长度200 m;ТГ-500Ц型三链刮板输送机,驱动功率2×100 kW,输送量500 t/h,铺设长度200 m。

在日本,三井三池公司生产的刮板输送机有H620边双链刮板输送机,铺设长度100 m,输送量150 t/h,驱动功率2×40 kW;H450单链刮板输送机,铺设长度100 m,输送量70 t/h,驱动功率2×22.5 kW;MRG-SL90边双链刮板输送机,驱动功率2×90 kW,输送能力350 t/h,铺设长度204 m。三菱公司制造NSC-620型边双链刮板输送机如图19所示,铺设长度300 m,输送量120~250 t/h,驱动功率120 kW;NSC-515型中双链刮板输送机,铺设长度300 m,驱动功率120 kW;NSC-450型单链刮板输送机,铺设长度200 m,驱动功率90 kW。日立公司制造了HDC-620型单链刮板输送机,铺设长度300 m,输送量100~120 t/h,驱动功率2×40 kW;HDC-450型单链刮板输送机,铺设长度300 m,输送量60~70 t/h,驱动功率2×30 kW。

图19 三菱公司制造NSC-620边双链刮板输送机

此外,法国制造的刮板输送机有TM12-14/350型中双链刮板输送机,驱动功率2×9 kW;TM32-14/350型中双链刮板输送机,驱动功率2×26 kW;TM64型单链刮板输送机,驱动功率64 kW。奥地利制造的刮板输送机有EB620型边双链刮板输送机,输送量200 t/h;EB515型边双链刮板输送机,输送量130 t/h;EB440型边双链刮板输送机,输送量75 t/h。

6 结语

刮板输送机的迭代创新已有100多年的历史,为煤矿机械化、自动化、智能化开采奠定了重要装备基础。刮板输送机创始于英国,拓展于苏联,改进于德国,普及于欧洲。刮板输送机发展历经了可拆卸刮板输送机、可弯曲刮板输送机、可自移刮板输送机、重型化刮板输送机、自动化刮板输送机、智能化刮板输送机等6次技术变革,先后开启了煤矿半机械化开采时代、机械化开采时代、综合机械化开采时代、高产高效综采时代、数字化采煤时代和智能化采煤时代。目前,我国煤炭产量占到世界的50%左右,刮板输送机是大型化煤矿不可或缺的生产装备,我国已成为重型化、智能化刮板输送机制造强国。

致谢:此文构思起于2021年初,数据收集得到各方朋友帮助,感谢布顿-贝卡尔特绳索集团公司(Bridon-Bekaert Rope Group)英国技术中心王捧柱博士、天地科技太原分公司王步康董事长、英国北方矿山研究会(Northern Mine Research Society)和矿业研究所(The Mining Institute),同时感谢中国矿业大学(北京)高洁女士帮助收集到一些宝贵的苏联刮板输送机资料。

[1] 阿·奥·斯比瓦克夫斯基.矿山运输(上)[M].北京矿业学院,译.北京:燃料工业出版社,1953.

[2] 怀特.恺装可弯曲工作面输送机的发展[J].薛大庆,译.煤矿机械,1987,8(2):5-9.

[3] 罗庆吉,石国祥.综采工作面刮板输送机的现状与发展趋势[J].煤矿机电,2000(5):54-57.

[4] 刘庆华,马柯峰.刮板输送机智能控制技术现状与展望[J].智能矿山,2022,3(3):10-16.

[5] 郭滨(编译).铠装工作面输送机[J].煤炭技术,1986(4):17-21.

[6] 苏联部长会议直属中央统计局编.苏维埃政权四十年的成就统计资料汇编[M].国家计划委员会专家工作室,译.北京:统计出版社,1957.

[7] 苏联部长会议直属中央统计局编.苏联工业统计资料汇编[M].国家统计局编译处,译.北京:统计出版社,1957.

[8] Н.Д.沙毛依留克.刮板输送机的谱型[J].王德福,摘译.重型机械,1963(8):28-30.

[9] B.E.托穆布罗夫斯基.СП-64П2型工作面刮板运输机的试验[J].马玉柱,译.煤炭技术,1982(5):14-15.

[10] B·C·别拉耶夫,Б·N·阿克利金.КБ-1型薄煤层无刮板输送机[J].沈尔昌,译.煤矿机械,1984,5(1):12-15.

[11] 依萨伊切夫,1СК-38М型刮板输送机的工业性试验[J].邸忠臣,译.煤炭技术,1987(1):27-30.

[12] К.К.科干,等.СПЦ-162型刮板输送机工业性试验[J].张桂芬,译.煤炭技术,1989(2):20-22.

[13] 《苏联煤矿机械手册》编译委员会.苏联煤矿机械手册[M].哈尔滨:东煤公司煤矿设备制造公司,1988.

The development history of scraper conveyor technology (Part one):foreign technology

移动扫码阅读

GE Shirong,WANG Juntao,SONG Zhili.The development history of scraper conveyor technology (Part one):foreign technology[J].China Coal,2024,50(2):1-12.DOI:10.19880/j.cnki.ccm.2024.02.001

- 相关推荐