浅埋特厚硬煤层过沟谷开采超前区域弱化控制技术

时间:2022-01-23 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

浅埋特厚硬煤层过沟谷开采超前区域弱化控制技术

随着中、东部资源日益枯竭,煤炭资源开采逐步向西部转移[1-3]。西部地区煤层普遍发育有厚及特厚煤层,煤层埋深浅(埋深多小于200 m),具有地形复杂多变、地表整体起伏较大、丘陵沟谷区域普遍发育、沟谷的坡体形状多变等特点[4-5]。神东矿区厚煤层普遍发育,煤层倾角多为1°~3°,为近水平煤层,地表受到沟谷发育的影响,形成典型的沟谷纵横结构特征,沟谷落差达到 30~70 m,沟谷发育处松散层因冲蚀缺失,部分基岩也因冲蚀变薄或缺失[6-7]。

相关研究人员通过研究指出,工作面在开采浅埋厚煤层过程中,当经过沟谷区域时易发生强矿压灾害,严重制约了矿井安全生产,尤其在沟谷地形普遍发育区域[8-9]。近年来随着西部矿区开采强度不断加大,综放或综采开采已成为主要采煤方法。厚及特厚煤层综放或综采开采条件下采空空间大,顶板能量积聚大,释放过程中,工作面矿压显现剧烈,会出现工作面支架大规模压死、爆缸等冲击矿压现象。赵杰等[10]研究指出,工作面过沟谷过程中,顶板关键层层位以剪断或拉断的方式破坏,该过程中易发生大幅的关键块体滑落或回转失稳,造成强矿压灾害;张志强等[11]通过物理、数值模拟及现场测试等综合手段,揭示了神东矿区浅埋厚硬煤层开采经过沟谷时矿压变化规律的特征,指出工作面在过沟谷上坡段易发生强矿压灾害,沟谷区域顶板关键层的缺失或变薄是引起工作面强矿压灾害的关键原因。

以上研究主要集中在浅埋厚硬煤层过沟谷过程中强矿压灾害发生机制方面。神东上湾煤矿8.8 m特厚煤层综采在回采过沟谷过程中,煤层表现为煤质坚硬致密、韧性大、抗碎强度高,采煤机在工作面过沟谷阶段截割煤十分困难,造成截割煤速度慢、截齿消耗量高、采煤机事故多发。这与一般条件下工作面过沟谷时,矿压显现异常强烈工况条件差异较大。针对以上问题,本篇融合模拟分析、理论研究与现场实测等方法,分析了工作面过沟谷下煤层原岩应力变化特征,揭示了沟谷下煤层回采困难原因,阐述了适合煤矿井下厚硬煤层定向长钻孔分段水力压裂超前改造技术,并在上湾煤矿典型的12402工作面开展了工程应用,结果表明能实现沟谷段厚及特厚硬煤层的有效弱化,大幅提高了回采效率,降低了生产成本。

1 开采条件及矿压特征分析

1.1 开采条件

上湾煤矿位于东胜煤田补连矿区东南部,井田走向长5.6 km,倾向长4.6 km,可采煤层6层,目前主要开采1-2号煤层,煤层厚度0~ 9.63 m,平均厚度5.82 m。其中四盘区煤层厚度为5.31~9.73 m,平均厚度8.71 m,属巨厚煤层,整体厚度稳定,结构简单,一般含2~3层夹矸。直接顶岩性以细粒砂岩为主,局部发育砂质泥岩、粉砂岩等,厚度一般为2.10~8.07 m。基本顶岩性为粉、细粒砂岩互层,厚度一般为5.68~20.34 m。四盘区1-2号煤层采用8.8 m一次采全高工艺开采,创造了单个工作面生产能力1600万t/a的记录。

1.2 地形及应力分布特征

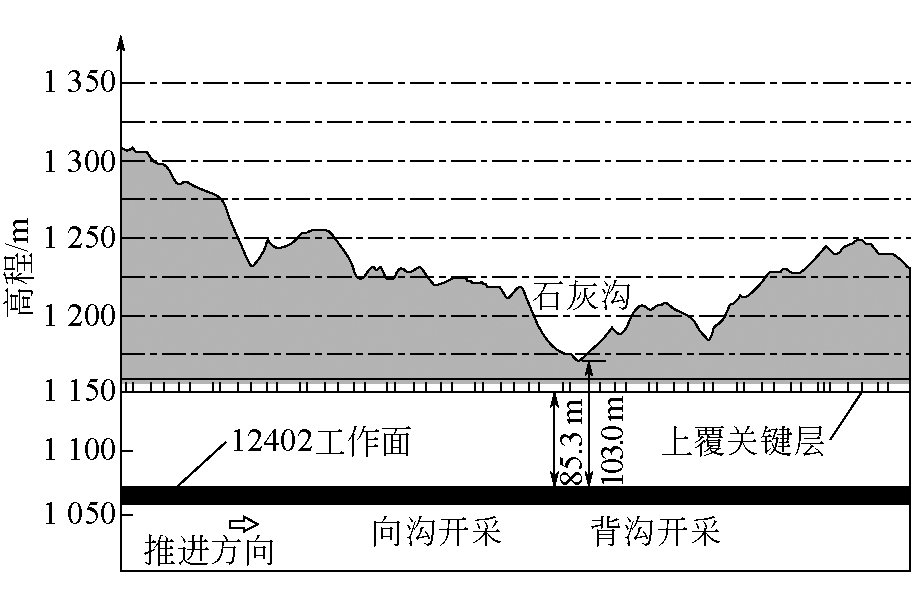

上湾煤矿地面沟谷发育,沟谷主要为向源侵蚀,沟谷发育多为NW-SE向,且主沟两侧的分支呈树枝状普遍发育。12402工作面煤层上覆发育有104~240 m基岩,地表受到石灰沟穿插整个工作面,其为季节性沟流,是本区域较大的一条泄洪通道,平均沟流量为60 m3/h,沟谷区域上覆基岩厚度为104~135 m,沟谷落差范围为40~ 60 m,坡度为 17°~ 36°。石灰沟沟底与工作面位置关系如图1所示。

图1 石灰沟沟底与工作面位置关系

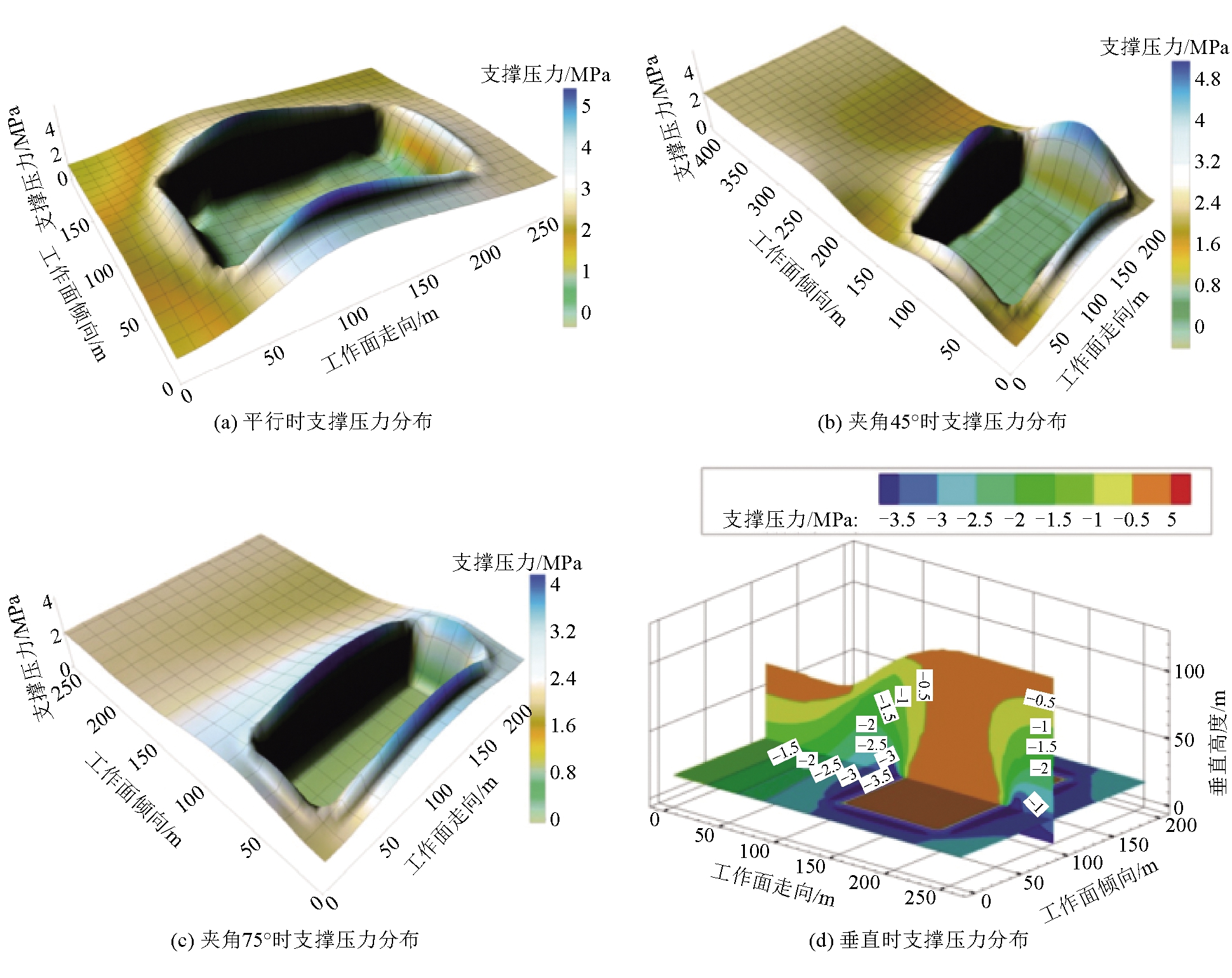

依据工作面回采和沟谷发育方向的空间位置关系,进行了沟谷类型划分,将沟谷分为平行、垂直和斜交3 种类型。利用 FLAC3D数值分析软件[12-13],构建 12402工作面治理范围内地表沟谷及其上覆岩模拟模型,模型涉及工作面与沟谷走向3种类型的围岩应力分布特征。其中斜交型数值模型斜交角度分别为45°、75°。沟谷与工作面不同夹角支撑应力分布如图2所示。

由图2可知,随着工作面回采与沟谷走向夹角的不断增加,沟谷区域煤岩体超前支承压力逐渐降低。由图2(d)可知,工作面超前支撑应力峰值为5.5 MPa,当夹角增大至45°时,超前支撑应力峰值降低至4.8 MPa。随着夹角持续增大至90°,超前支撑应力峰值降低至3.5 MPa。上湾煤矿12402工作面回采走向与石灰沟走向夹角大于75°,沟谷区域超前支撑压力整体低,造成煤层整体结构完整、坚硬难以截割,沟谷区域煤层坚固系数为1.40~2.73,平均为1.82。

图2 沟谷与工作面不同夹角支撑应力分布

2 超前区域弱化控制技术

2.1 压裂裂缝形成机理

煤层是双重孔隙介质,在地质演化过程中伴随发育了大量的天然裂隙、结构弱面,这些节理、裂隙造成煤体中裂缝发展形式复杂多样,且整体力学强度降低。顺煤层裸眼分段压裂超前区域弱化控制技术是以数百米级的定向长钻孔为治理基础,利用大排量、高压力、裸眼耐高压密封分段压裂装备,将定向长钻孔划分为若干个压裂区域。在保持高压清水以高速、高能量注入不变的情况下,缩减单个压裂段治理范围,提高压裂造缝能力。随着高压压裂液不断注入压裂目标煤层中,在密封空间条件下,注入压力不断增加。当压力达到煤层破裂压力后,压裂裂缝开始形成,与煤体自生孔、裂隙及割理等弱面体系,空间上交互呈立体网状,建立新的裂缝系统。顺煤层分段压裂裂缝体系的形成整体可分为单个压裂段的压裂能量和注水压力的增长阶段、煤层起裂、微裂缝的产生、煤层的破坏失效、高压水充满裂隙空间能量再聚集、孔内所有压裂段的循环裂缝产生、裂缝发育系统形成7个阶段。分段压裂实施完成后,最终形成特厚硬煤层三维立体裂缝改造系统。

2.2 压裂工艺技术

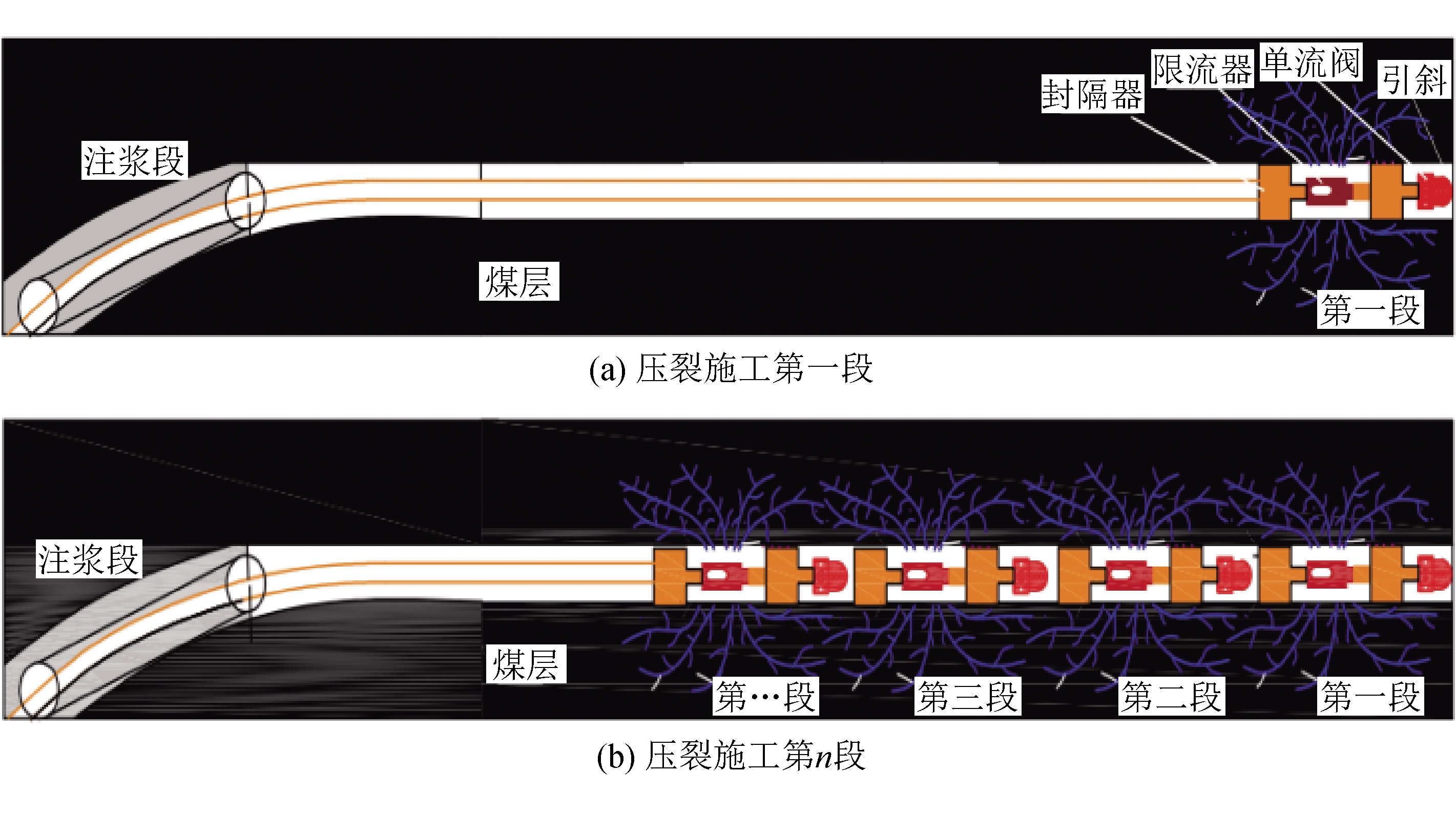

顺煤层定向长钻孔裸眼分段水力压裂工艺技术原理主要是基于本煤层中定向长钻孔精准成孔技术,优选压裂封隔器坐封位置,并将压裂成套工具输送至设计位置。通过2个压裂封隔器在钻孔内坐封,封隔压裂目标层段,利用在封隔器中设计平衡泄压通道,实现高压管柱压裂液与封隔器压力的平衡传递。当高压压裂液达到设定压力后封隔器实现完全坐封,继续增压压力达到设定压力后,限流器打开,实现压裂段的压裂施工。伴随高压水向压力目标段密封空间的不断注入,注入压力不断提高,当注入压力达到煤层破裂压力后,煤层产生新的裂缝。当完成第一段弱化施工后,停止孔外高压压裂泵组,开始孔内排水和卸压工作;通过钻机起拔抽动高压压裂管柱,将封隔器带动至设计位置,进行第二段弱化施工,依次完成设计施工段的压裂,压裂段形成三维连续裂缝,降低煤层整体强度。动式分段压裂工艺如图3所示。

图3 动式分段压裂工艺

2.3 分段压裂硬煤改造作用

特厚硬煤层强度和完整性的改善是提高工作面过沟谷回采效率的关键。通过顺煤层的定向长钻孔裸眼分段水力压裂对厚硬煤整体改善作用主要有以下几点:基于断裂力学理论,压裂过程中,在高压注水压力作用下,产生压剪、拉剪混合应力作用,产生煤层人造裂隙,改造煤层宏细观结构特征,降低特厚硬煤层强度;在定向长钻孔轨迹精准控制条件下,进行分区分段多次压裂,提高压裂能量作用效果,实现压裂裂缝的规模化延伸,提高压裂成缝效果,并与煤层自生节理、裂隙系统沟通,再拓展,有效降低煤层的强度和完整性;在大量高压水注入各个压裂段煤层时,与煤层中高岭土和伊利石及蒙脱石等水敏性矿物结合,产生物理化学作用,有效降低煤层的强度。通过分段水力压裂裂隙系统及水敏性矿物的物理化学作用,大幅改善煤体强度和完整性,降低煤层截割难度,提高回采速度,减少采煤设备损伤,掩护工作面过沟谷顺利回采。

3 工程示范应用

3.1 工作面概况

神东上湾煤矿12402工作面开采的1-2号煤层厚度为8.17~10.28 m,平均厚度为9.05 m,煤层坚固系数1.40~2.73,属中等偏硬煤层。矿井地表有石灰沟斜穿12402工作面,覆盖宽度为254 m,其为季节性沟流,沟谷深度达40~ 60 m,受到沟谷冲刷影响,上覆基岩厚度由150~240 m降低至104~135 m。回采进入沟谷前,工作面顶板来压步距5.9~24.1 m,平均来压步距11.2 m,来压强度为35~40 MPa,进入沟谷时,来压步距11.2~18.1 m,平均来压步距14.5 m,普遍来压不强,一般在30~35 MPa之间,甚至出现2次大周期来压之间无压的情况,主要表现为煤质坚硬致密、韧性大、抗碎强度高,采煤机在工作面过沟谷阶段割煤十分困难,造成割煤速度慢、截齿消耗量高、采煤机事故多发。

3.2 钻孔布置

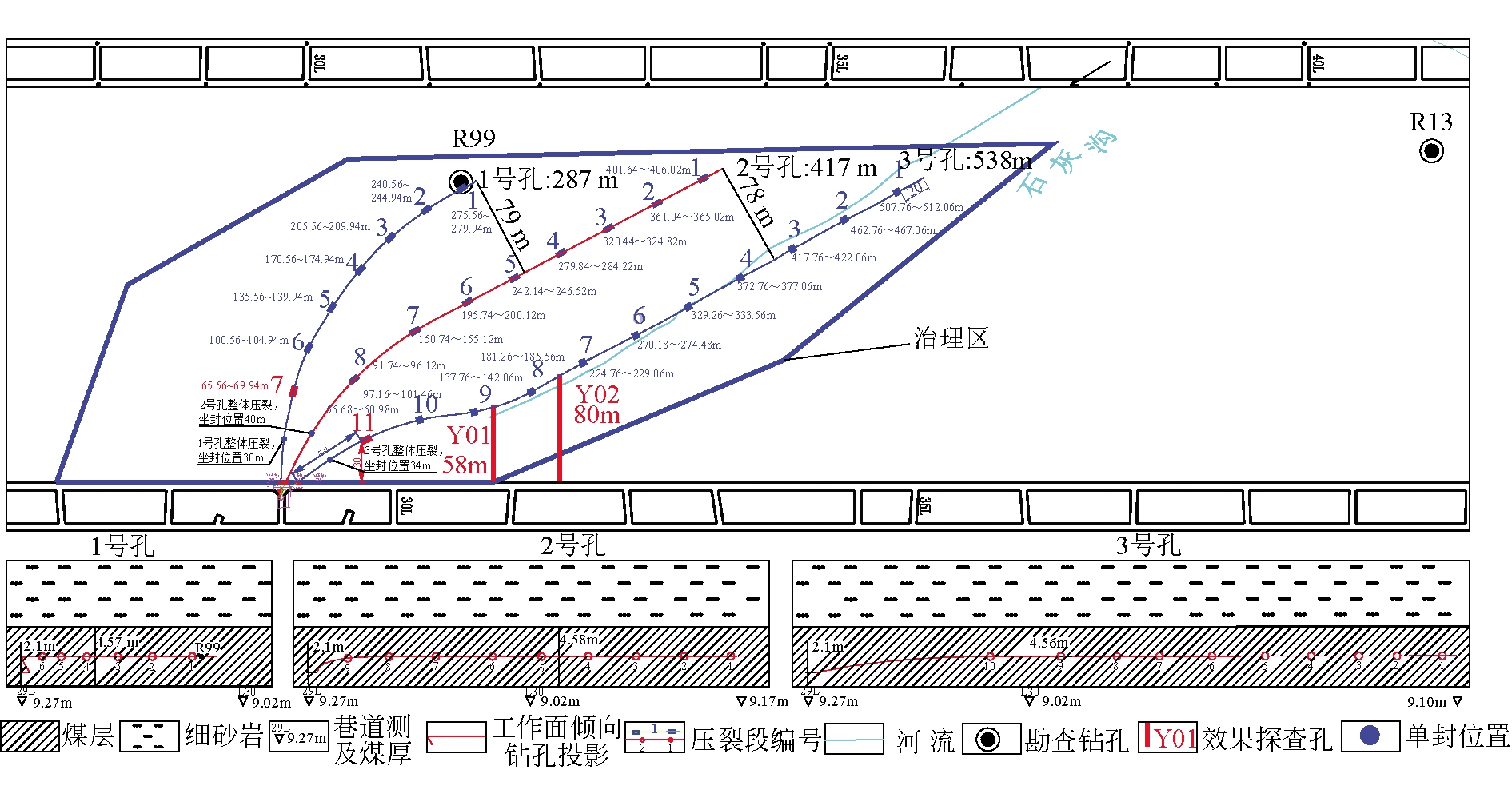

为了建立压裂裂缝系统,保证特厚硬煤层压裂改造效果,针对工作面沟谷发育方向和规模,设计顺煤层平行于沟谷方向等间距定向长钻孔,剖面层位布置于煤层中部,压裂钻孔布置如图4所示,利用ZDY 6000 LD型定向长钻孔成孔装备,在治理工作面煤层的中部开孔,钻孔长度290~540 m。钻孔一开(孔径Φ96 mm)钻进至10 m,经过最终扩孔至Φ193 mm,孔口送入Φ146 mm套管,采用水泥砂浆封孔方式进行固孔,候凝48 h,通过打水试压合格后,施工Φ96 mm至终孔。

图4 压裂钻孔布置

在顺煤层定向长钻孔实施过程中,依托随钻测量系统数据的实时反馈,并通过钻进方位角、倾角等有效调整,采用回转和定向滑移综合钻进技术,实现本煤层定向长钻孔轨迹实时监测和精准控制;综合成孔参数,透明化展示钻孔实钻轨迹情况,优选分段压裂封隔器坐封位置。

3.3 顺煤层分段压裂实施

顺煤层分段水力压裂实施主要包括钻孔的有效清洗、压裂成套工具输送及试压、分段压裂施工和压裂工具的回收等阶段。

(1)钻孔有效清洗。顺煤层定向长钻孔施工后,利用钻孔正反洗孔控制装置,结合高压压裂管柱对钻孔进行排渣清洗,保证孔壁光滑、平稳及清洁。

(2)压裂成套工具输送及试压。完成压裂钻孔洗孔作业后,按照压裂装置功能依次进行组装,利用钻机输送至钻孔设计位置。通过高压泵注水,促使封隔器胶囊缓慢膨胀,膨胀胶囊与煤壁紧密接触,完成钻孔封孔。逐步升压至5.0 MPa,查看孔口情况,确保无漏失情况,经过井下实际测试。

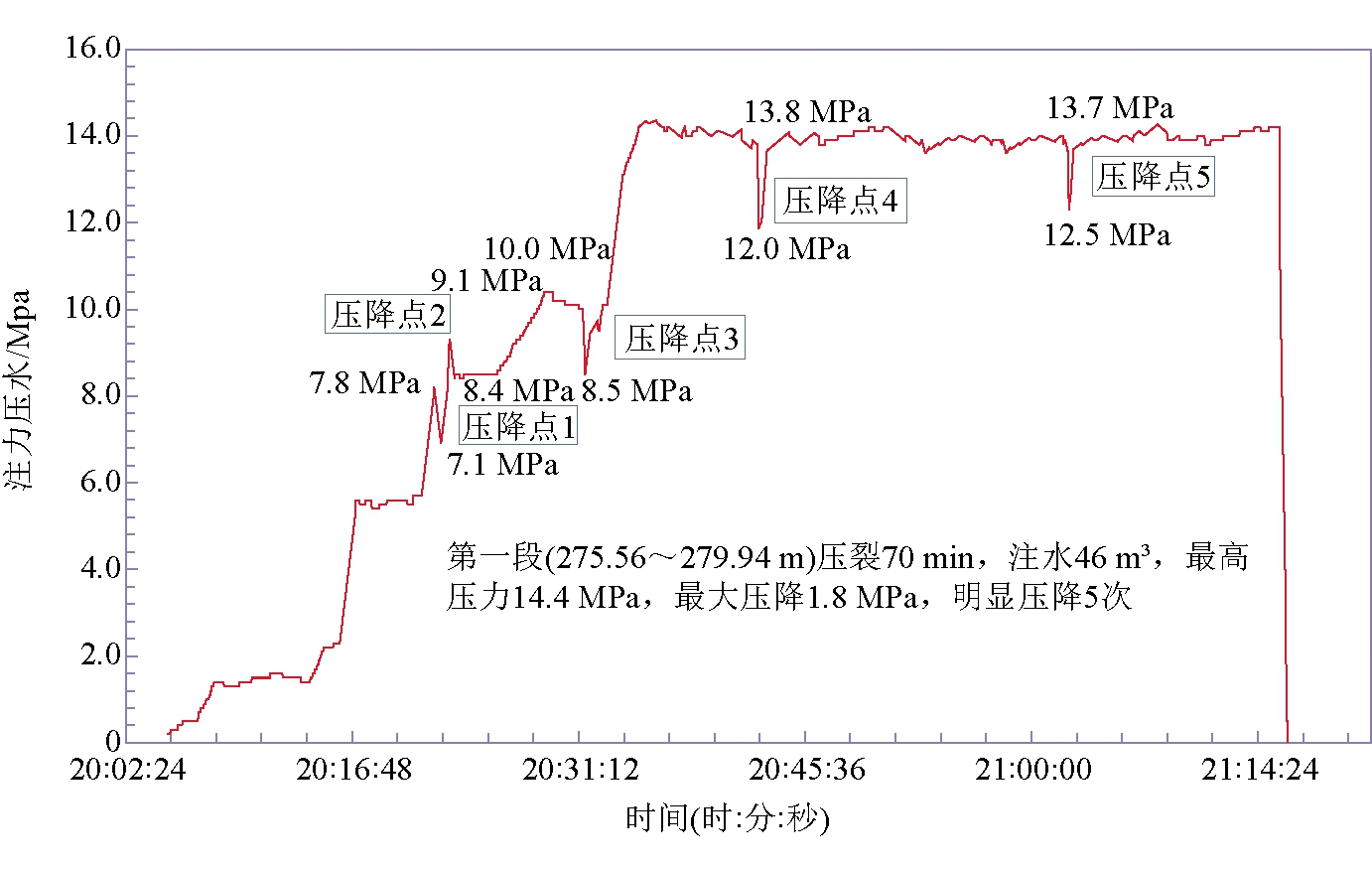

(3)压裂施工。本次利用煤矿井下本煤层长钻孔裸眼分段压裂超前弱化技术模式,为了规避压裂液对煤层本身的污染影响,选用清水作为压裂介质。利用泵组低档位启泵,当注入压力达到5.0 MPa后封隔器实现充分坐封,采用高档位、大排量输出方式进行水力压裂施工,提高注入流量,注水压力达到7.8 MPa后,压力突降至7.1 MPa,煤层发生起裂。随着高压注水的不断进行,煤层微裂缝不断形成和延展,当注水压力增加至9.1 MPa,发生第2次明显破裂压降。随后累计循环出现5次明显压裂降,最大破裂压降1.8 MPa,形成有效裂缝,有效弱化厚硬煤层。分段压裂过程压力曲线变化规律(部分)如图5所示。本次共进行分段压裂施工钻孔3个,单孔压裂7~11段,压裂时间2 843 min,注水量1 898 m3。

图5 分段压裂过程压力曲线变化规律(部分)

(4)停泵工具回收。分段压裂施工完成后,进行排水作业,排水结束后,利用钻机拖动,进行工具回收和拆卸。

4 压裂效果评价

4.1 压裂裂缝形态

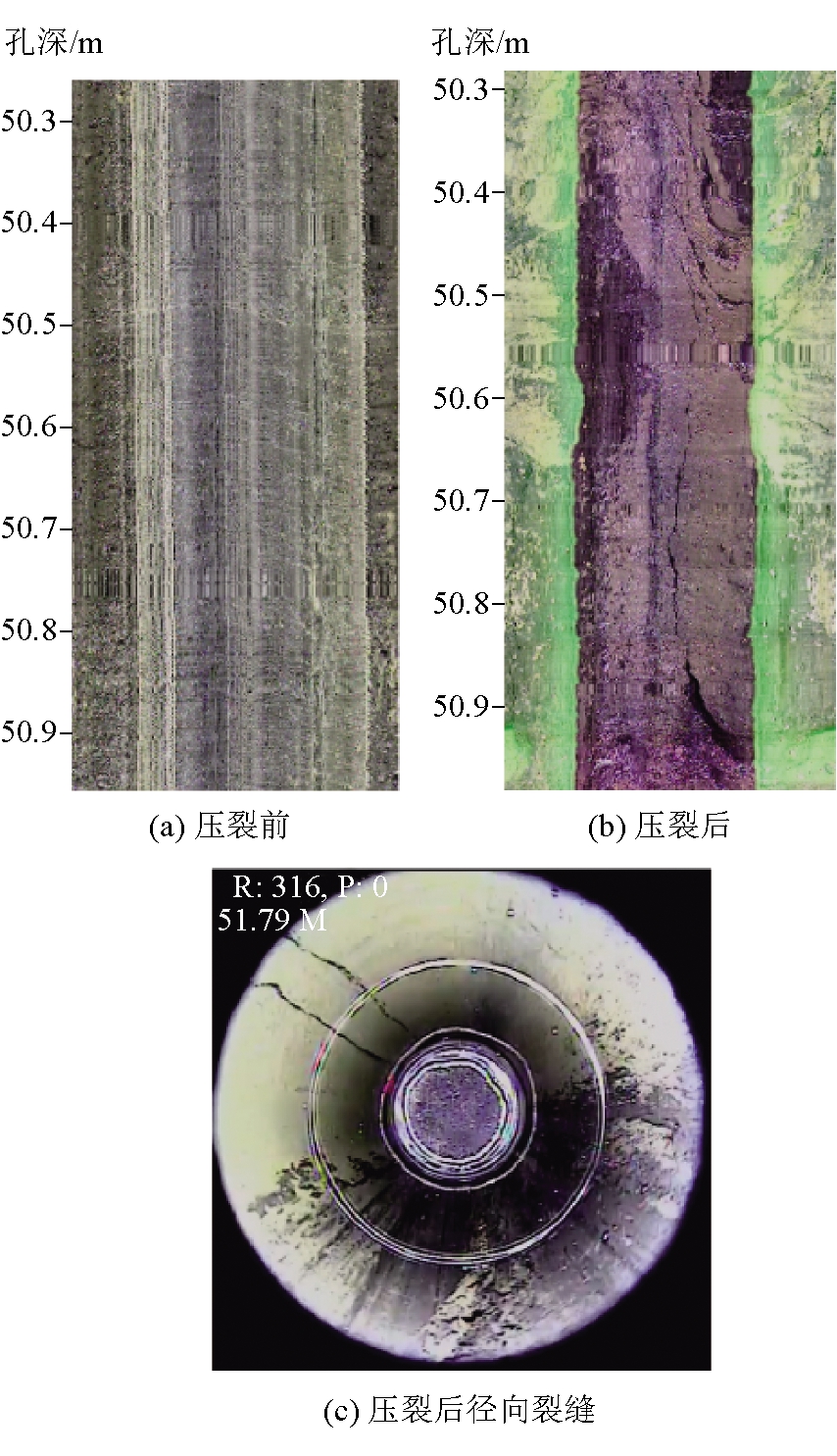

利用数字式全景钻孔摄像扫描方法对压裂前后钻孔内裂隙发育情况进行扫描探测成像,得到压裂前后裂隙扫描图片结果,如图6所示。根据孔内窥视结果可知,压裂前,孔壁整体完好,局部有微裂隙发育。压裂施工后,孔壁在发生径向新裂缝形成、延伸和扩展的同时,与天然裂隙发生沟通,并不断延展,形成压裂裂隙缝网。裂缝主要沿钻孔走向和倾向交互发育,该类压裂裂隙发育居多,伴随各个压裂段均有发生。

图6 压裂裂缝扫描图像

4.2 压裂影响范围评价

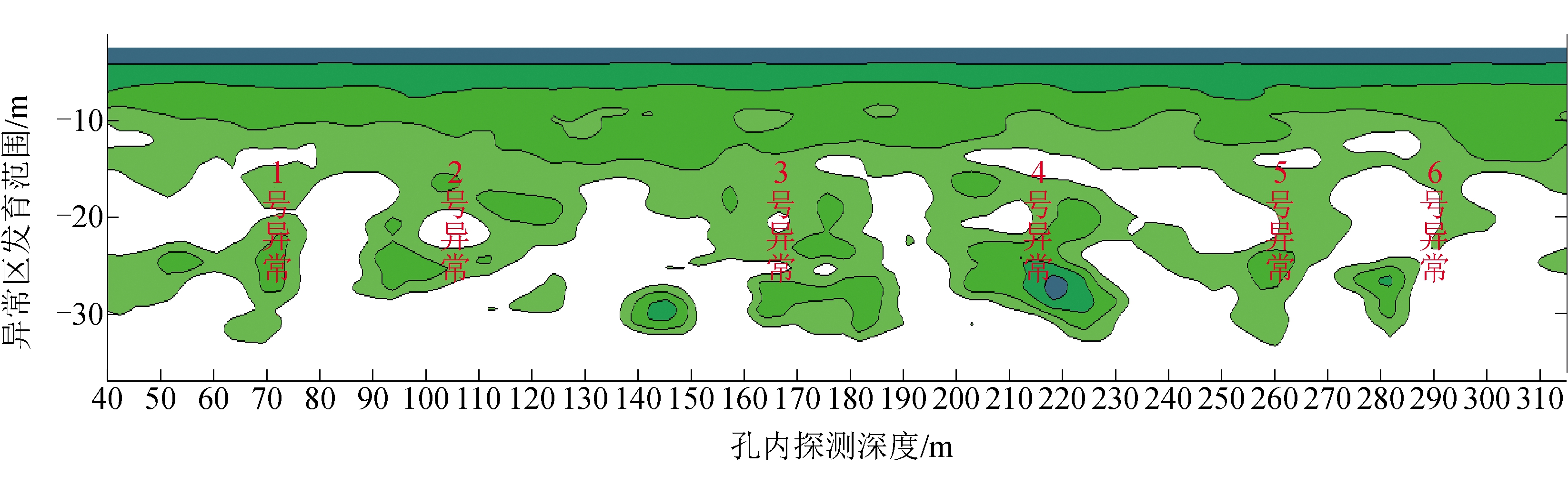

顺煤层定向长钻孔分段压裂可促使煤层在基质裂隙和自生节理等发育条件下,高压水作用形成压裂裂缝,并与煤层自生裂隙系统沟通,组成缝网体系。高压水在缝网中流动、渗透,打破原有条件下的电性分布特征,形成新的压裂影响低阻区域。本次依托定向长钻孔孔内瞬变电磁探测装备,利用三分量探测数据采集方式,以压裂前探测值为背景,采集压裂后电阻率分布结果,与压裂前结果做差值,提取纯电阻异常区,分析分段压裂影响范围。压裂影响范围判识如图7所示。

图7 压裂影响范围判识

煤压裂后瞬变电阻数据相比压裂前有明显增大,说明钻孔周围电阻率出现了整体降低,经提取纯异常后共划分了6个异常区域,异常区域以压裂段为辐射源点,呈明显条带状,且条带沿钻孔径向方向最远发育距离为35 m。

4.3 煤壁形态及回采速度

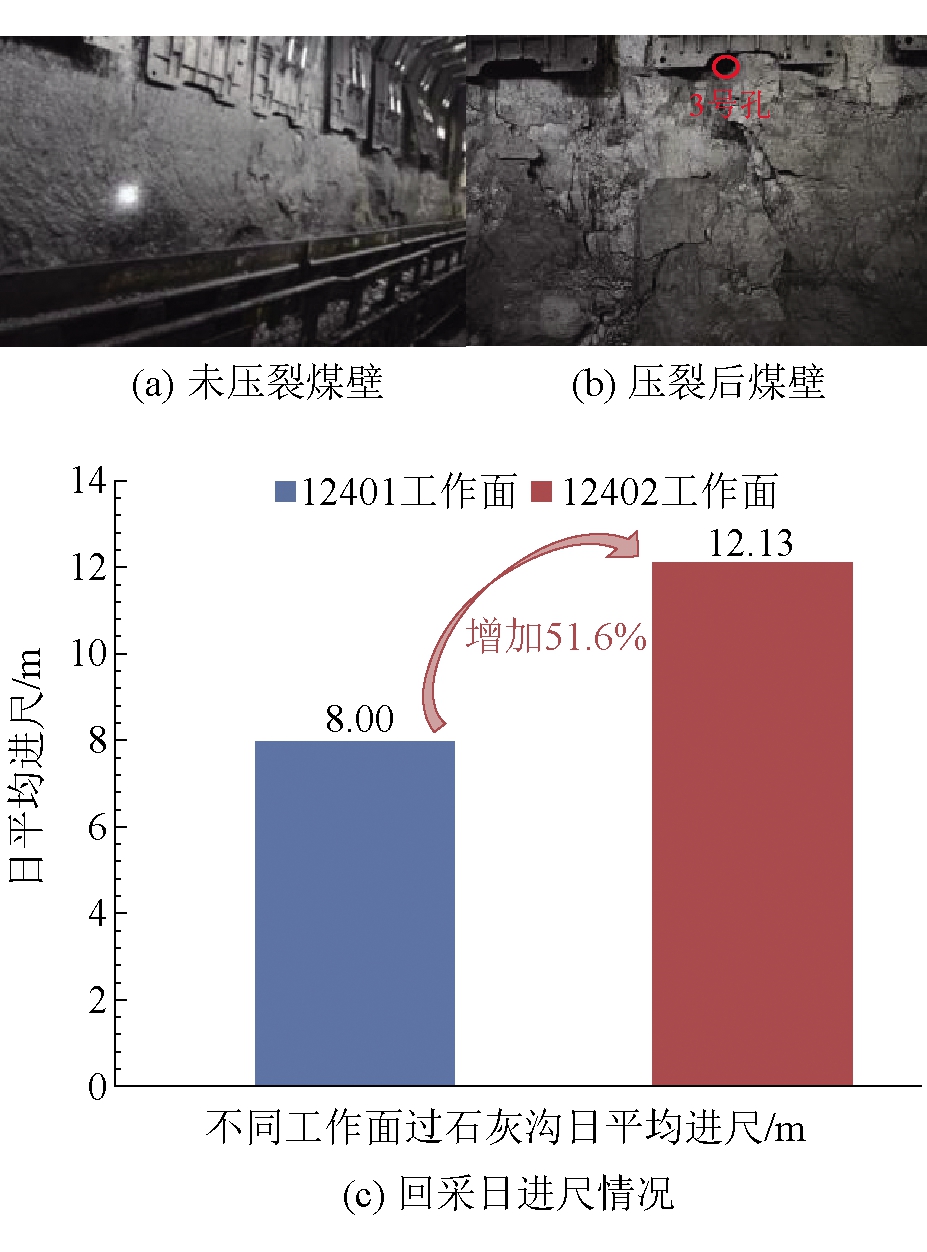

通过回采过程中煤壁形态监测可知,未压裂区煤层致密,截痕明显,压裂后,煤壁裂隙发育明显,破碎程度良好。邻近12401工作面沟谷未压裂区单日回采1.5~12.2 m,压裂治理后单日回采进尺7.8~14.5 m,平均由8.00 m提升至12.13 m,增幅51.6%,大幅提高了过沟谷期间特厚硬煤层回采速度。煤壁形态及回采日进尺对比如图8所示。

图8 煤壁形态及回进尺对比

5 结论

(1)通过地形和开采条件分析,认为回采走向与石灰沟走向夹角大于75°,超前支撑压力低是造成煤层坚硬难割的主要原因。

(2)针对工作面过沟谷截割煤层困难问题,研发了煤矿井下煤层定向长钻孔裸眼分段压裂超前区域弱化控制技术,单孔实现了超过500 m 分11段压裂施工,压裂降明显。

(3)采用数字式全景钻孔摄像扫描可知,压裂后孔内形成径向与走向裂缝,与原生裂缝沟通并不断延展。通过孔内瞬变电磁测试结果分析,单个钻孔电阻异常区域以压裂段为辐射源点,呈条带状,最大影响范围为35 m。

(4)利用回采过程中煤壁形态和邻近未治理沟谷区域对比可知,压裂后煤壁由直立和明显截痕状变为明显破碎状,回采进尺由单日平均8.00 m提升至12.13 m,增幅51.6%,压裂改造效果明显。

[1] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

[2] 袁亮.煤矿典型动力灾害风险判识及监控预警技术研究进展[J].煤炭学报,2020,45(5):1557-1566.

[3] 许家林,朱卫兵,王晓振,等.浅埋煤层覆岩关键层结构分类[J].煤炭学报,2009,34(7):865-870.

[4] 李文平,叶贵钧,张莱,等.陕北榆神府矿区保水采煤工程地质条件研究[J].煤炭学报, 2000, 25(5):449-454.

[5] (澳)B.霍勃尔瓦依特,等.浅部长壁法开采效果的地质技术评价[R].煤炭科研参考资料,1985(3):24-28.

[6] 徐涛,贺海涛.地表沟谷对上湾煤矿超大采高工作面矿压显现规律影响分析[J].中国煤炭,2017,43(7):49-54.

[7] 王家臣,王兆会.浅埋薄基岩高强度开采工作面初次来压基本顶结构稳定性研究[J].采矿与安全工程学报,2015,32(2):175-181.

[8] 郭信山,朱斯陶,翟明华.深厚表土薄基岩综放采场合理支护阻力研究[J].中国矿业大学学报,2015,44(3):460-455.

[9] 王旭锋,张东升,卢鑫,等.浅埋煤层沙土质冲沟坡体下开采矿压显现特征[J].煤炭科学技术,2010,38(6):18-22.

[10] 赵杰,刘长友,李建伟.沟谷区域浅埋煤层工作面覆岩破断及矿压显现特征[J].煤炭科学技术,2017,45(1):34-40.

[11] 张志强,许家林,王露,等.沟谷坡角对浅埋煤层工作面矿压影响的研究[J].采矿与安全工程学报,2011,28(4):560-565.

[12] 郑文棠,徐卫亚,童富果,等.复杂边坡三维地质可视化和数值模型构建[J].岩石力学与工程学报,2007,26(8):1633-1644.

[13] 陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2013.

Weakening control technology in advanced region during mining through gully area in shallow buried extra-thick and hard coal seam

YANG Junzhe, LV Qingxu, ZHENG Kaige, et al.Weakening control technology in advanced region during mining through gully area in shallow buried extra-thick and hard coal seam[J].China Coal, 2021,47(6):13-20.doi:10.19880/j.cnki.ccm.2021.06.003

- 相关推荐