基于数字孪生技术的煤矿掘进机自动截割方法研究

时间:2024-03-11 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

基于数字孪生技术的煤矿掘进机自动截割方法研究

0 引言

随着矿井智能化采掘技术的发展,传统的掘进方式已无法满足综采工作面进度的要求,发展掘进装备智能化是实现掘进减人增效的关键。井下掘进工作面巷道结构特殊,高粉尘、高瓦斯、低光照等因素导致掘进工作面整体协同作业方式落后,影响掘进速度和巷道成型质量。煤矿掘进工作面自动化是当前煤矿智能化建设的核心难题之一,需要多种关键技术的支撑和共同作用[1-3]。

目前,煤矿掘进机主要采用人工现场视距遥控的方式实现对掘进机的远程控制截割,或者远端利用视频图像辅助遥控操作机器割煤和牵引转向等。人工现场视距遥控的控制方式存在安全隐患大、劳动强度大、视线易受阻和截割精度低等缺点;基于视频辅助的远程控制截割方式存在效率低、成型效果差、人工重复劳动繁重、巷道需反复修复等缺点。以上两种控制方式均无法实现掘进机自动化精准截割[4-6]。掘进自动化控制系统多采用组态软件开发,通过平面示意的方式表达设备运行状态、二维姿态、故障报警等信息,不能精准表达三维巷道和设备空间位置关系,缺少高可视度的三维空间信息融合功能,无法实现对掘进工作面的精准控制。

针对以上问题,笔者提出一种基于数字孪生技术的煤矿掘进机自动截割方法,通过三维数字孪生技术构建统一大地坐标的高精度巷道和掘进机孪生模型,利用掘进机位姿、大地坐标位置、航向等信息驱动孪生设备模型与巷道模型的融合,生成掘进机自动截割的截割模板,从而可在自动化程度高、地质条件简单的掘进工作面实现单个或多个作业循环的自动截割,提高煤矿掘进生产效率和安全水平。

1 煤矿掘进机数字孪生技术

数字孪生(Digital Twin)[7-8]是指通过数字化技术拷贝物理对象,在虚拟空间中完成映射,模拟现实环境中的行为,基于数字化模型对实体物体进行虚拟仿真、分析和优化等,可对物理实体的运行和改进提供更精确的决策分析支持。数字孪生技术主要包括模型构建层、数据互动层和仿真分析层[9-10]。其主要组成要素包括物理实体、孪生实体、孪生数据、服务与功能、链接。掘进工作面数字孪生组成要素包括数字化巷道建模、数字化设备建模、机器数据及工艺建模、人机交互功能和链接等。

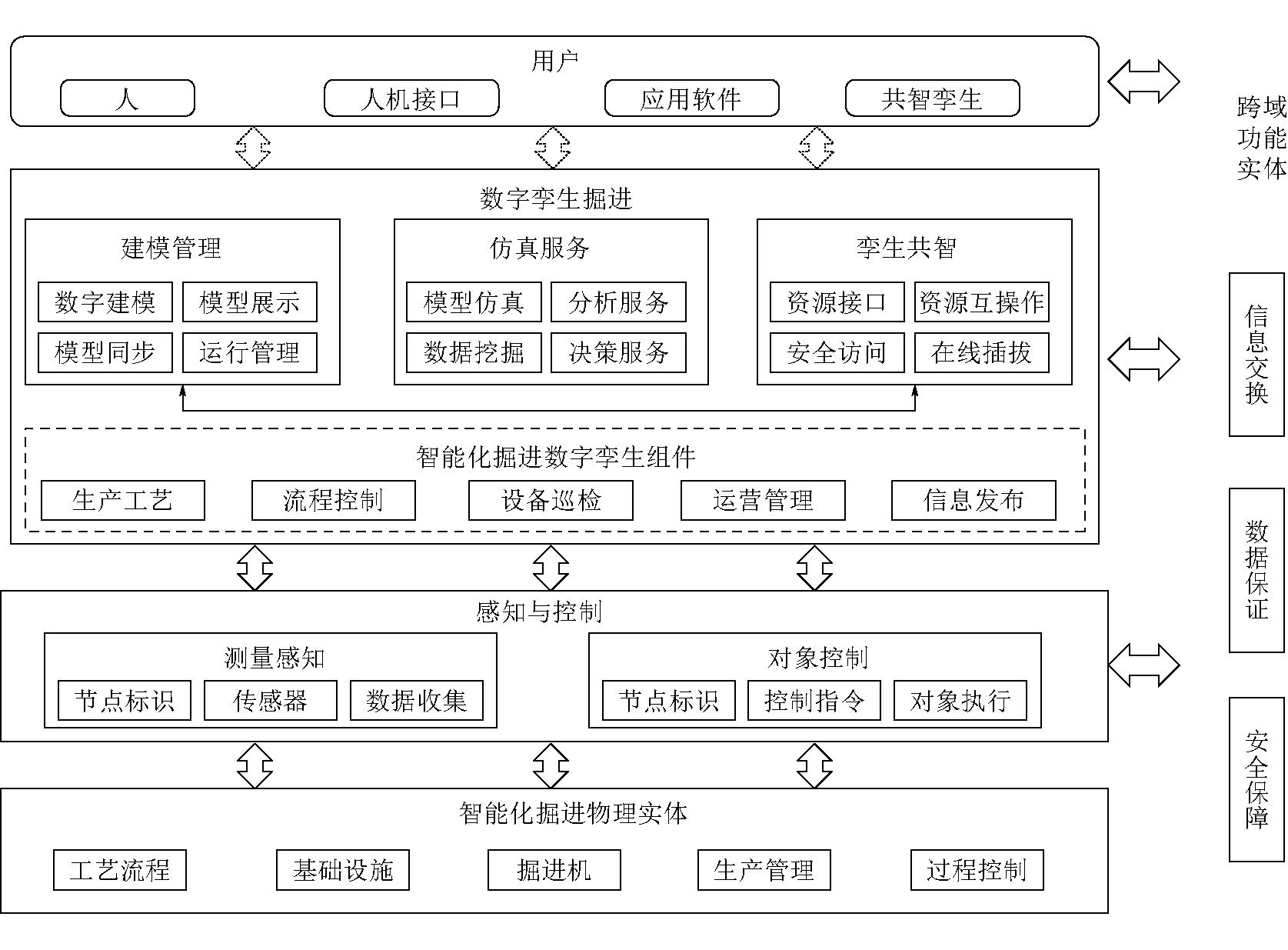

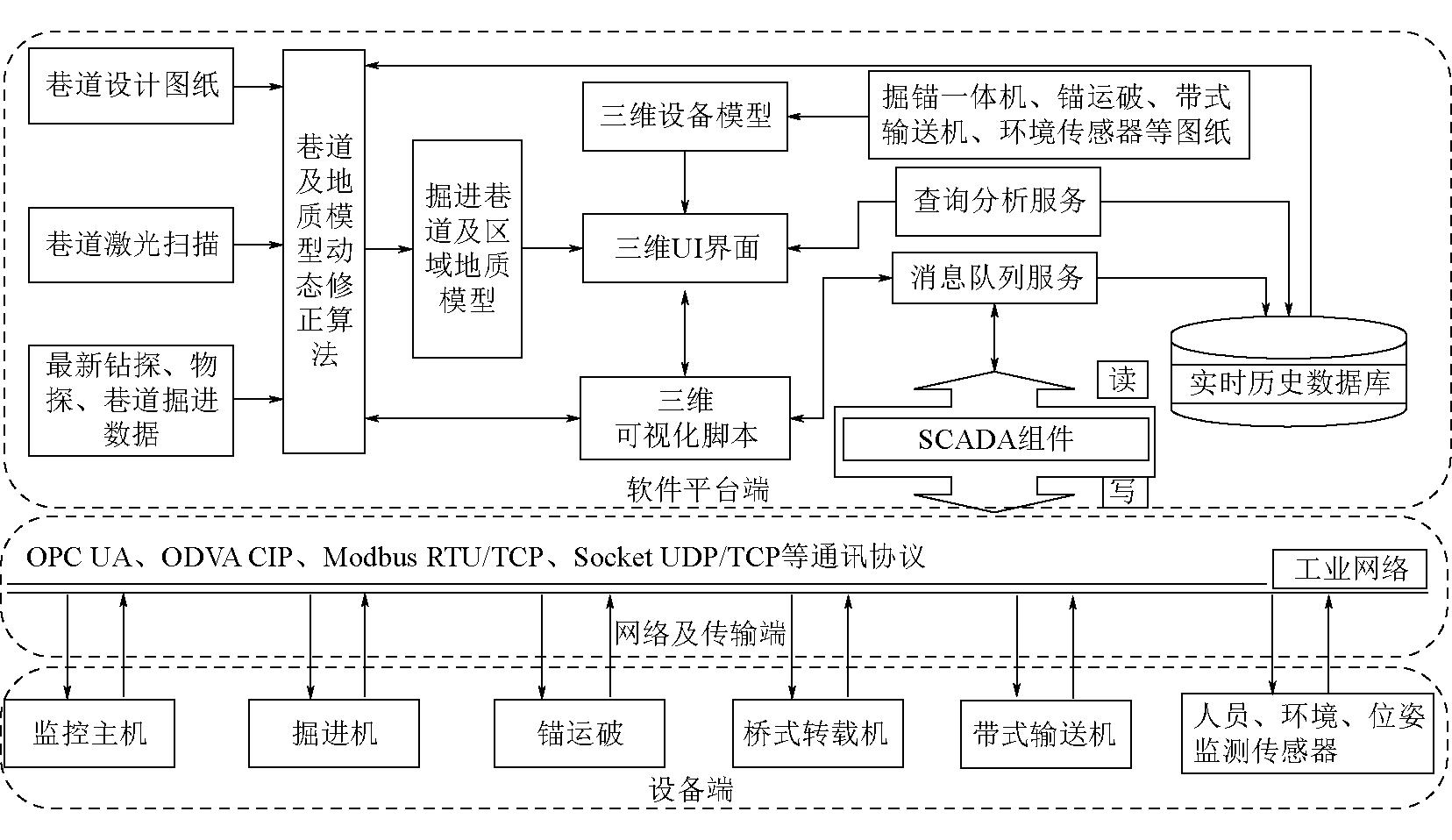

掘进机是数字孪生感知环境和实际执行命令的物理实体,需要满足控制、传感器、数据接口与网络设备3个方面的要求。煤矿掘进机的数字孪生技术架构如图1所示,数字孪生掘进包括智能化掘进物理实体、感知与控制、数字孪生掘进和用户4层,其中数字孪生掘进又包括建模管理、仿真服务、孪生共智、数字孪生组件等模块。掘进机数字孪生模型(孪生实体)包括几何模型、物理模型、行为模型和规则模型,这些模型能从多时间尺度和多空间尺度对物理实体进行精准的刻画和描述;孪生数据汇聚了采集读取的掘进机所有运行数据,是驱动物理实体、孪生实体和服务运行的核心要素;服务与功能包括可视化、控制和健康诊断等;链接交互是辅助孪生实体实现以虚映实、以虚控实和虚实共生的重要维度。

图1 煤矿掘进机的数字孪生技术架构

2 数字化巷道和掘进机模型构建

煤矿数字孪生掘进需要构建高精度的数字化巷道模型和掘进机三维数字模型,数字化巷道的构建方法需要综合应用2种建模方法:实测法数字巷道建模,即利用全站仪测量和煤矿专用地理信息系统(GIS)构建巷道模型;激光扫描法数字巷道建模,即利用三维激光扫描技术动态扫描构建巷道模型。

2.1 数字巷道建模方法

2.1.1 实测法数字巷道建模

实测法数字巷道建模是利用井下全站仪测量获取巷道控制点(导线点),结合煤矿专用地理信息系统(GIS)融合已揭露巷道的控制点坐标、钻孔柱状图、煤岩层位信息,建立二、三维数字化巷道模型[11-13]。该方法具有建模速度快、操作便捷等优点,缺点是受巷道控制点(导线点)数量少等因素影响,巷道建模精度低,无法实现巷道形变监测等分析应用。

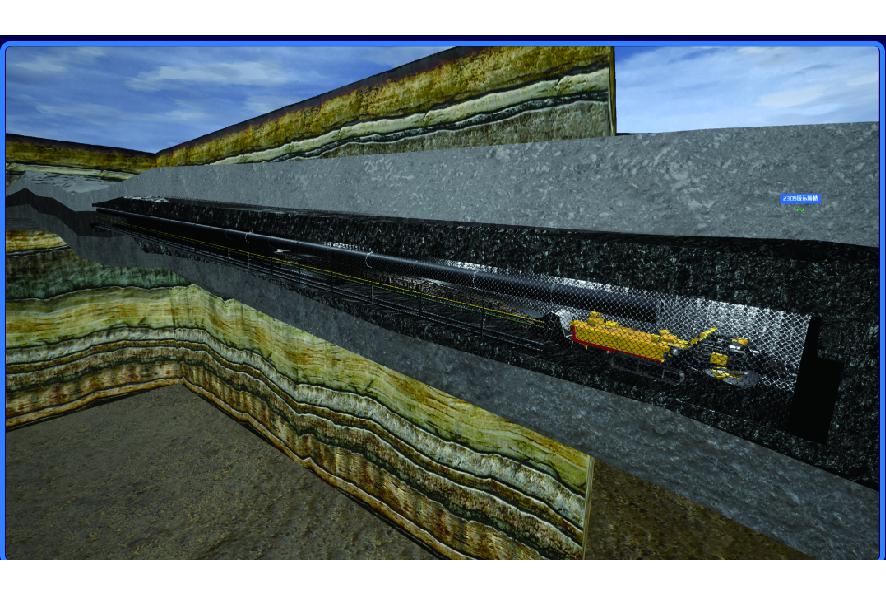

煤矿专用地理信息系统(GIS)绘制煤层钻孔柱状图、勘探线剖面图、地形地质图、采掘工程平面图、水文地质图等专题图形,结合工作面钻探、物探资料,建立反映掘进工作面附近区域地质空间形态和拓扑关系的三维数字孪生地质和巷道模型;工作面掘进过程中,利用超前探测和不断揭露的地质数据动态修正模型,实现巷道的三维数字孪生精细化建模,模型表达的内容包括掘进巷道煤层顶底板分界、煤层夹矸、巷道断面成型质量及支护方式、水文地质异常区及瓦斯赋存富集区等地质环境。利用煤矿专用地理信息系统(GIS)的数字化巷道建模如图2所示,模型能够反映设计巷道的断面形状、支护参数、煤岩层顶底板位置及厚度、巷道起伏及方位角等信息。

图2 煤矿掘进巷道GIS三维建模

2.1.2 激光扫描法数字巷道建模

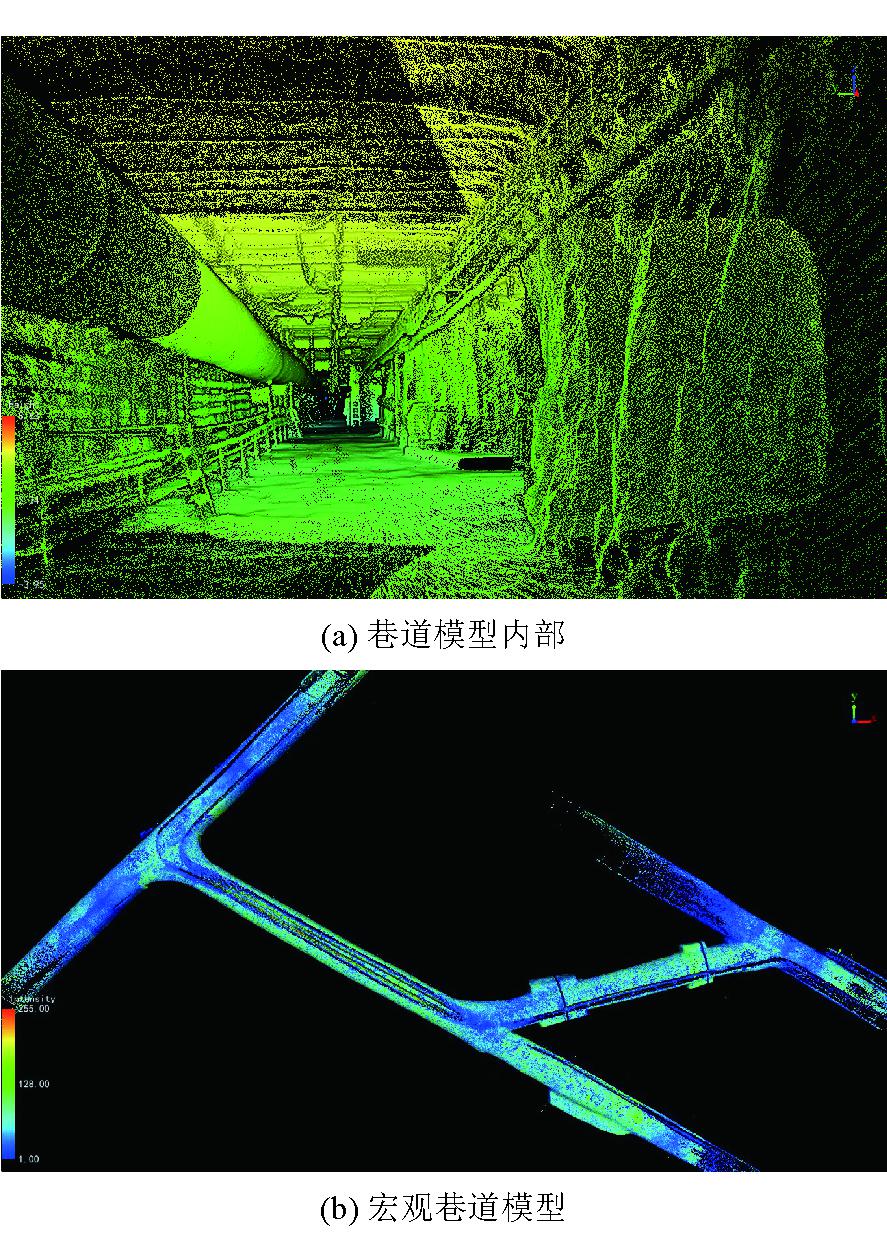

激光扫描法数字巷道建模是利用井下激光点云仪器扫描形成巷道空间点云数据,结合现场拍摄照片贴合纹理,构建巷道数字化模型[14-15]。该方法的优点是巷道表面建模精度高,可为专业功能提供可靠的基础数据;缺点是不能构建巷道围岩内部模型,不能表达巷道顶底板岩性和地质构造信息。

三维激光扫描技术(点云技术)是一种新型测绘技术,具有数据获取自动化、快速、高密度、表面建模精度高等特点,点云数据包含测点三维坐标(X、Y、Z)、激光反射强度、物体表面RGB值、法向量等信息[16]。通过三维激光扫描仪进行巷道测量,获取巷道表面海量数据点信息,可生成真实巷道表面模型,用于巷道超挖欠挖、成型质量、收敛变形分析等[17-19],三维激光扫描能够反映巷道表面位移变化情况。利用三维激光扫描技术实现的巷道建模效果如图3所示。一方面通过微观视角真实还原掘进工作面巷道断面及顶底板起伏形态,同时准确表达巷道内的设备设施与巷道断面之间的空间位置关系,可以任意测量巷道支护参数与设计参数,另一方面通过宏观视角准确表达巷道分支方向和方位角等空间信息。

图3 煤矿掘进巷道三维激光扫描建模

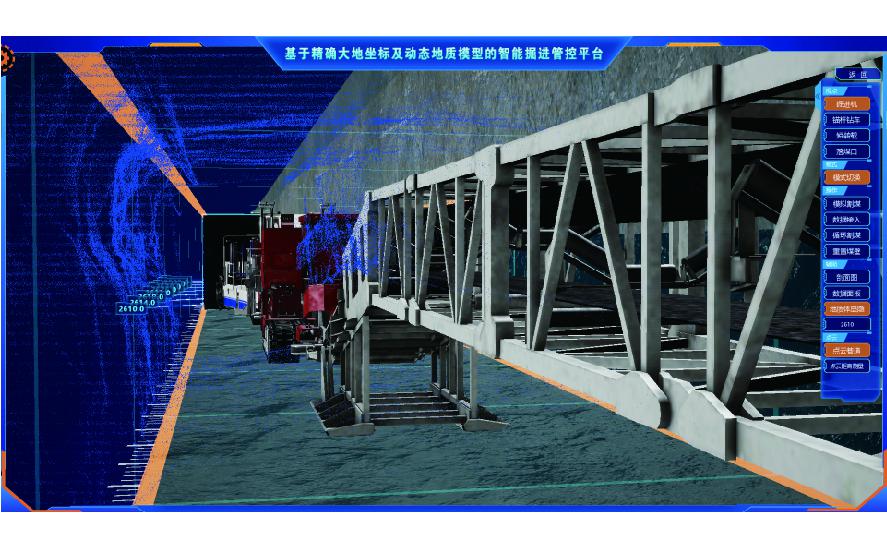

笔者所提出的三维数字孪生巷道建模方法综合应用了以上2种建模方法:三维激光点云技术用于快速构建宏观巷道三维实体模型,GIS融合巷道施工期间测量和揭露的地质构造信息构建顶底板模型,点云数据展现真实巷道表面真实形状信息,包括巷道断面形状、起伏、支护参数、设备位置等信息;GIS模型能够表达煤层顶底板岩性及厚度,以直观反映巷道的整体地质情况。融合建模效果如图4所示。

图4 融合数字化巷道模型

2.2 掘进机数字化建模

掘进机数字化建模采用通用BIM(Building Information Modeling)模型构建方法,BIM建模方法主要为线框建模、实体建模、面片建模以及参数化建模等[20]。笔者提出的掘进机数字建模方法综合应用了面片建模和参数化建模方法。面片建模是一种曲面建模方式,用户只需要比较少的控制点,就可以控制整个模型,常规的CAD建模技术采用的是三角面片法。使用面片建模可以节约系统资源,加快电脑运行速度;参数化建模是用专业知识和规则来确定参数和约束的一种建模方法。参数化建模的对象具有专业性或行业性特点,而不是纯粹的几何图元;参数化建模对象的参数是由行业知识来驱动;模型的智能化程度取决于参数的数量。

掘进机数字建模方法综合应用了面片建模和参数化建模方法,利用设备建模软件(如3D Max)的面片建模和参数化建模方法结合设备外形尺寸构建1∶1设备模型,针对模型运动部位,如悬臂、履带、前后支撑、星轮、运转等部位按照机械限位精细建模,模型贴图采用的是与物理实体一致的图案。掘进机孪生模型和物理实体的运动限位和尺寸严格一致。建立完成的掘进机模型导入到数字化巷道模型中,形成初始的数字化巷道模型,掘进机孪生模型通过获取物理实体传感器数据驱动部件动作,从而实现数字孪生模型和物理实体的一致性运动表达。

2.3 数据驱动逻辑

为了数字孪生场景与掘进机及其配套设备在物理空间的状态同步,需要从物理系统中获取大量驱动信号,以对数字孪生场景中各个层级的模型进行有效的数据驱动。而数字孪生场景的数据组织方式与物理空间的设备数据不一样,必须进行数据的转化处理。

2.3.1 驱动数据分类

驱动数据大体可分为以下4类。

(1)运动驱动数据。如设备坐标位置、设备组件的位移与旋转等,这类数据可以直接利用业务系统对应的实时数据进行驱动。

(2)动作信号。如机器开机、电机正向旋转信号等。动作信号在数据变化至特定值时触发虚拟世界相应的回应,这里的布尔(Bool)类型信号在物理世界中通常为脉冲或高低电平状态信号2种形式,通过脚本程序对信号量的变化进行捕捉,在对应的时刻触发对应的动作。

(3)状态数据。状态信号对应着设备、环境等状态信息。例如,仿真空间需要通过设备状态信息进行数据统计与业务分析。

(4)指令数据。包括各系统和模块的业务控制指令。数字空间需要根据指令含义进行解析和转化,控制数字空间的运行。根据数字空间的层次结构和驱动数据分类,数字空间内部的各种算法、脚本和设备的运行是多线程并行方式,以对离散事件进行并行处理。

2.3.2 数字空间运行过程分层

数字空间的运行过程分为如下几层:

(1)初始化。由于系统启动时间的不确定性,掘进工作面孪生模型在系统运行时首先需要从多个维度进行初始化,与掘进工作面内的实体空间状态进行匹配。其中包括设备初始位置的初始化、设备运动位姿的初始化,设备运动位置应在启动时迅速与物理实体达成一致,以及掘进工作面环境状态的初始化等。

(2)实时映射。数字空间同步初始化后,根据驱动数据对设备、环境和业务过程进行多维的实时映射。主要显示在各种设备的活动与状态。

(3)数据处理。在实时映射的过程中,对数字空间的运行数据进行统计,并对各种数据进行集成分析,实现对业务监控异常的报警,这些分析报警数据可以作为物理系统的有效管控依据。

3 掘进机自动截割控制方法

基于数字孪生技术的煤矿掘进机自动截割控制逻辑和框架如图5所示,框架包含软件平台端、网络及传输端、设备端3部分,其中,设备端包括监控主机、掘进机等物理设备;网络及传输端包括从掘进机到监控主机之间的有线或无线网络、设备监控接口和通讯协议等;软件平台端包括巷道及地质模型、设备模型、三维可视化脚本、三维UI界面、SCADA组件、实时历史数据库、消息队列服务等。

图5 掘进机控制逻辑流程

基于数字孪生技术的煤矿掘进机自动截割方法包括基于统一大地坐标系的掘进机定位、定姿,数据采集和发布及数字模型的驱动和可视化,截割模板自动生成,成型质量和动态变形监测等关键技术。

3.1 基于统一大地坐标系的掘进机定位、定姿

为了实现煤矿掘进工作面的数字化设备和巷道、地质模型空间信息的精确融合,数字化巷道模型应具备统一大地坐标系(如CGCS2000坐标系)基础,设备具有基于统一大地坐标系的精确定位功能,才能将两者的模型在统一大地坐标系内实现高精度的空间信息耦合和孪生展现。

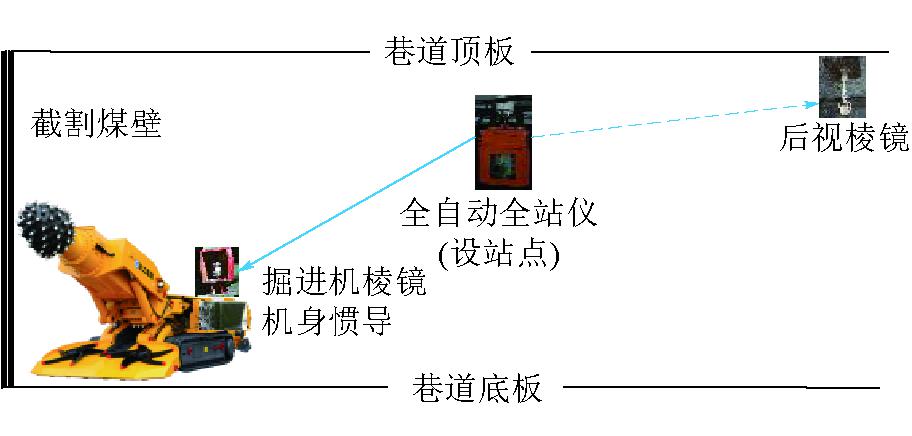

笔者所提出的自动截割控制方法是依靠设备端的惯导和全自动全站仪实现掘进机的基于统一大地坐标系的精确定位,具体方法如下所述。

在掘进机机身安装惯导装置,获得掘进机机身的空间位置信息。掘进机惯导是基于惯性导航器件设计的应用于煤矿掘进工作面高精度测量掘进机姿态角的精密测量设备,它采用高精度光纤陀螺仪和石英加速度计为主要惯性元件,可实时提供高精度、高稳定性、高可靠性的速度、姿态等信息。惯导与掘进机机身刚性连接,实时输出采煤机的航向角H、俯仰角P、横滚角R,并对外发布实时数据。

全自动全站仪固定安装在掘进工作面集控仓顶部,跟随自移机尾同步移动和实时测量;全自动全站仪后视工作面巷道顶板的一个导线控制点棱镜并测角测距,计算设站点大地坐标,前视搜索并锁定追踪掘进机机身固定位置安装的棱镜,实时动态跟踪测量掘进机三维坐标(X、Y、Z)。掘进过程中提供掘进机在巷道中的位置、航向角与巷道中线偏向,超过预设角度报警并提醒纠偏。基于惯导和全站仪的组合导航定位技术实现掘进机在巷道中的定姿、定位和定向原理如图6所示。

图6 基于惯导和全自动全站仪的掘进机定向定姿定位原理

3.2 数据采集和发布及数字模型的驱动和可视化

SCADA组件基于OPC、Modbus、Socket、Http等公有通讯协议及特定私有通讯协议,实现对掘进机的运行数据采集与控制;利用工业以太网,使用可视化脚本编程方法实现对孪生设备的可视化展示以及基于三维组态的自动控制;数据采集与控制由消息队列服务提供UI和SCADA的业务交互,SCADA将采集的掘进机的运行数据通过MQTT消息队列服务发布,三维UI和可视化脚本通过MQTT方式订阅消息并驱动孪生设备模型动作;三维UI界面是人机交互的主要窗口,操作人员通过界面控制设备;三维UI和三维可视化脚本也可通过消息队列服务下发参数设置和控制指令,控制掘进机按照预定规则动作。

软件平台端通过三维可视化编程脚本方法实现孪生设备的部件驱动,利用掘进机物理实体传感器数据驱动孪生模型,传感器数据包括掘进机滚筒的旋转状态和速度、滚筒的中心点坐标、滚筒距离煤壁距离、履带行走状态和方向、星轮正反转状态、机身到巷道两帮的距离、机身俯仰角和横滚角、机身中线航向、机身中线与巷道中线偏差、机身中心点坐标等。

三维UI可视化组件用于展示掘进工作面巷道布置、生产工艺、装备配套及设备运行和报警等信息。巷道布置包括巷道数字化模型和设备数字化模型,设备包括掘进机、支护锚固设备、运输设备、破碎设备、桥式转载机、带式输送机、通风设施、排水设施、供电设施等;生产工艺包括掘、支、锚、运等关键作业环节;设备运行和报警信息包括掘进设备传感器数据(如设备位姿、运行状态、设备与巷道位置关系)和故障报警信息等。

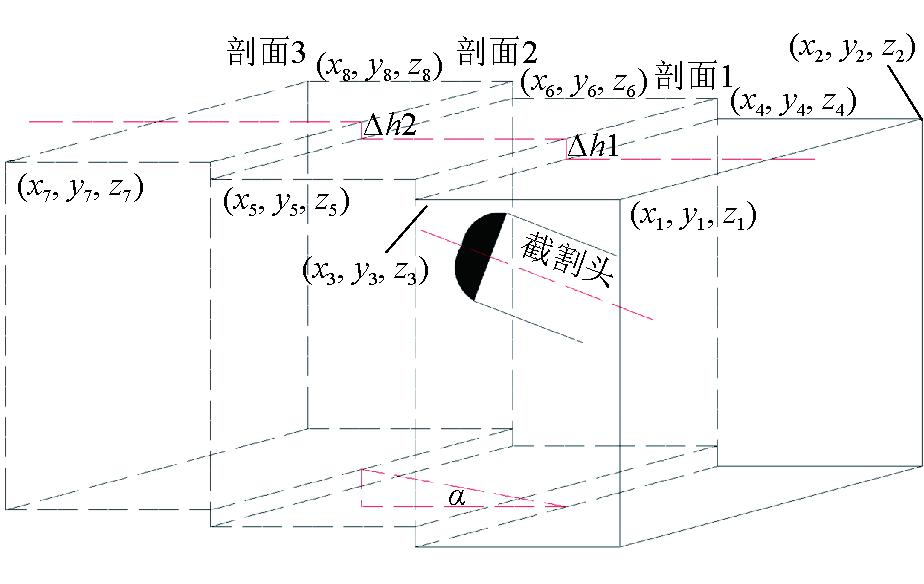

3.3 截割模板自动生成

数字化巷道模型按照掘进机循环作业步距(如1 m)自动剖切断面(剖面1、剖面2和剖面3)形成截割模板,如图7所示。假设巷道掘进工艺为沿煤层顶板掘进,数字化巷道模型根据掘进机炮头实时位置循环剖切,获取煤层顶板边界控制点坐标(x3,y3,z3)、(x4,y4,z4)、(x5,y5,z5)、(x6,y6,z6)、(x7,y7,z7)、(x8,y8,z8),图7中红色虚线为煤层顶板中线,掘进机机身中线应与煤层顶板中线平行;通过剖面顶底控制点坐标计算得到掘进机下个作业循环的滚筒偏移量Δh1和机身俯仰调整角α,掘进机下一个循环作业按照Δh1和俯仰调整角α执行截割动作。

图7 巷道模型剖切生成截割模板

截割模板自动生成的步骤如下所述。

(1)由全自动全站仪和惯导实时提供掘进机及截割头的精确大地坐标和掘进机的姿态。垂直掘进方向上按截深剖切地层模型,获得掘进工作面前方多个地层剖面,所切剖面包括煤厚、煤层顶板中心点坐标、中心点连线俯仰角及横滚角、矩形断面坐标、剖面法向方位角等信息,并基于地层剖面计算生成截割模板。

(2)上位机基于截割模板所规划的截割深度、进刀次数、扫底、扫帮次数,巷道的高度和宽度,以及顶部变化角度来控制掘进机截割,并实时记录煤层起伏、厚度等相关信息,结合大地坐标系统生成实际截割断面。

(3)将截割模板与实际截割断面进行对比,修正下一个循环的截割模板并重新设定定位截割(人工、自动2种方式)。在下一个循环作业时同样记录运行数据和实际截割轨迹,生成实际截割断面,与截割模板对比,以优化下一个循环的截割模板。

3.4 成型质量和动态变形监测

利用激光点云扫描系统,对巷道变形进行监测,数字化巷道模型应以掘进机导航定位数据为基础,结合滚筒实时位置(x,y,z)和姿态,推算出截割滚筒的实时位置坐标,包括掘进机割顶、割底的边界坐标、巷道顶底板和两帮的轮廓曲线、实时动态描绘轮廓,实现巷道成型质量的动态监测;通过顶板离层监测系统以及激光点云扫描系统,对巷道变形进行监测,基于历史数据对变化规律进行三维空间对比展示,融合矿压监测和顶板离层等数据,为掘进工作面支护工艺等监测提供决策依据。

综上所述,基于数字孪生技术的煤矿掘进机自动截割方法需建立在统一大地坐标设备定位和高精度巷道数字化模型基础上,包括自动化截割工艺和人机交互截割工艺2种截割控制工艺。

(1)自动化截割工艺。针对简单地质条件的掘进工作面,掘进机控制器接收巷道剖面输出的下一个循环边界坐标参数和调整量(Δh和α),结合截割头当前实时位置、机身姿态和截割轨迹,实现掘进工作面的单个或多个作业循环的自动截割。

(2)人机交互截割工艺。针对复杂地质条件的掘进工作面,通过人工操纵三维UI可视化界面的按钮或远程控制面板,参考三维UI可视化界面中的待截割断面形状,操控掘进机远距离截割,这种控制方法相比自动化截割工艺更加灵活,适用于地质条件相对较差的掘进工作面。

以上工艺均不受掘进工作面现场粉尘、水雾等环境影响,通过数字孪生技术实现巷道和掘进机的空间信息融合,提高了截割精度和巷道成型质量,减少了人员现场作业安全风险和劳动强度,可替代传统的基于视频图像辅助截割方法,系统效果如图8所示。

图8 数字孪生场景下的掘进机定位截割效果

4 基于数字孪生技术的掘进机自动截割实际应用

基于数字孪生技术的掘进机自动截割技术在国能集团宁夏煤业有限责任公司金凤煤矿得到应用,金凤煤矿位于盐池县马家滩矿区中部,011817掘进工作面位于18号煤层一采区,011817工作面为矩形巷道,掘进宽度5.4 m,掘进高度4.2 m,掘金断面22.68 m2。基于透明地质三维模型的自主规划截割,解决人员远程干预频繁问题,提高智能掘进效率。通过精准地质模型与精准导航系统进行融合,将截割滚筒的实时坐标与地质模型坐标配合和耦合,自动生成截割模板并下发,生成的截割模板精度保持在-10~+10 cm,提高了作业效率,保障了掘进作业的安全性。

5 结论

(1)基于统一大地坐标系,实现数字化设备和巷道、地质模型的空间信息融合,基于惯导和全站仪的组合导航定位技术实现掘进机在巷道中的高精度定姿、定位和定向,实现设备模型与巷道数字模型的高精度孪生展现。

(2)以基于统一大地坐标系的高精度数字化设备和巷道地质模型为数据基础,通过三维可视化UI控制界面直观展示掘进机和巷道两帮、掘金工作面、顶板的空间位置关系,解决了掘进机截割过程中现场扬尘严重、工作人员无法通过肉眼或摄像仪可视化的难题。

(3)提出的掘进机自动截割方法能够自动生成截割模版,通过远程操作替代传统就地操控方式,提高掘进机截割自动化水平,将现场操作人员撤离到离掘进面较远的安全区域,避免作业过程中冒顶、垮帮等灾害造成的人员伤亡,降低了工人的劳动强度,提高了整体自动化水平。通过在金凤煤矿的应用试验表明,优化截割方案能有效的辅助工作面智能生产,形成无人(少人)化开采决策和技术支撑,对于保障作业安全、改善作业环境具有重要意义。

[1] 康红普,姜鹏飞,刘畅. 煤巷智能快速掘进技术与装备的发展方向[J].采矿与岩层控制工程学报,2023,5(2):5-7.

[2] 李飞,张林,尚宇琦,等.煤矿智能化掘进关键技术研究[J].工矿自动化,2023,49(4):33-41.

[3] 王国法,孟令宇. 煤矿智能化及其技术装备发展[J].中国煤炭,2023,49(7):1-13.

[4] 张幼振,范涛,阚志涛,等.煤矿巷道掘进超前钻探技术应用与发展[J].煤田地质与勘探,2021,49(5):286-293.

[5] 田臣,覃杰,王强,等. 煤矿智能掘进装备发展现状与关键技术探讨 [J]. 中国煤炭, 2023, 49 (7):102-108.

[6] 张旭辉,杨红强,白琳娜,等.煤矿掘进工作面低照度视频增强技术研究[J].煤田地质与勘探,2023,51(1):309-316.

[7] 张帆,葛世荣. 矿山数字孪生构建方法与演化机理[J].煤炭学报, 2023,48(1): 510-522.

[8] 陈龙,王晓,杨健健,等. 平行矿山:从数字孪生到矿山智能[J]. 自动化学报, 2021,47(7): 1633-1645.

[9] 李鹏,程建远.采掘工作面地质信息数字孪生技术[J].煤田地质与勘探,2022,50(11):174-186.

[10] 王建军,向永清,何正文. 基于数字孪生的航天器系统工程模型与实现[J].计算机集成制造系统,2019,25(6):1348-1360.

[11] 张平松,李洁,李圣林,等. 三维地质建模在煤矿地质可视化中的应用分析[J].科学技术与工程,2022,22(5):1725-1740.

[12] 李梅,毛善君,赵明军. 煤矿智能地质保障系统研究进展与展望[J].煤炭科学技术,2023,51(2):334-348.

[13] 丁湘,李兆扬,刘溪,等. 大海则煤矿透明矿井地质水文模型构建与应用[J].智能矿山,2023,4(1):41-49.

[14] 齐海明,李俊林,罗广利. 基于三维激光扫描技术的地下矿山三维模型重建方法研究[J].经纬天地,2023(1):79-81.

[15] 俞艳波,李小松,苏海华,等. 便携式三维激光扫描技术在矿山地下巷道可视化建模中的应用[J].北京测绘,2022,36(12):1703-1708.

[16] 姜龙飞,毛善君,李梅,等.基于激光点云的割煤顶板线提取技术研究[J].煤炭科学技术,2022,50(6):286-291.

[17] 朱海斌. 三维激光扫描技术在井巷工程中的应用 [J]. 中国煤炭, 2019, 45 (12): 37-42.

[18] 戴军,王建军,李东锋,等. 三维激光扫描辅助隧道大变形控制研究[J/OL].铁道标准设计:1-9[2024-01-09].https://doi.org/10.13238/j.cnki.1004-2954.20221025003.

[19] 潘华,刘赟,艾奇. 隧道结构变形监测中三维激光扫描技术的应用研究[J].工程技术研究,2023,8(5):27-29.

[20] 毛善君,鲁守明,李存禄,等. 基于精确大地坐标的煤矿透明化智能综采工作面自适应割煤关键技术研究及系统应用[J].煤炭学报,2022,47(1):515-526.

Research on automatic cutting method of coal mine tunneling machine based on digital twin technology

移动扫码阅读

ZHANG Tiecong,CHEN Huazhou,ZHAO Junjie,et al. Research on automatic cutting method of coal mine tunneling machine based on digital twin technology[J]. China Coal,2024,50(1):93-100. DOI:10.19880/j.cnki.ccm.2024.01.014

- 相关推荐