水力冲孔技术在大断面瓦斯隧道快速揭煤中的应用

时间:2022-02-20 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

水力冲孔技术在大断面瓦斯隧道快速揭煤中的应用

近年来,随着我国经济的快速发展,交通逐渐成为制约地方脱贫致富的瓶颈,因此,建设综合交通体系显得尤为重要。在大力建设现代综合交通运输体系过程中,经常遇到隧道穿越煤系地层的情况,特别是我国西南地区,山区多且煤系地层发育,瓦斯或煤与瓦斯突出隧道日益增多。据统计,近20年来,我国已修建的瓦斯隧道中共穿越煤层300余层,不可避免地带来很多关键技术难题[1]。

目前,公路瓦斯隧道预测主要以《铁路瓦斯隧道技术规范》为基础,参照煤炭行业石门揭煤的突出预测技术、方法、指标等进行指导施工,但由于铁路隧道及煤矿巷道与公路隧道存在断面大小、开挖方式、扰动范围等方面的不同,简单地参照煤矿行业的预测指标及预测方法已不能满足公路大断面瓦斯隧道揭煤的需要。近年来,姜德义[2]、李晓红[3]、王国斌[4] 、丁浩江[5]等从勘查、预测、防治等方面开展了隧道揭煤技术的研究,取得了相应的成果;吴永建等从应力扰动角度分析了隧道揭煤的影响范围;张翔[6]、刘明举[7]等对水力冲孔的冲煤量与有效抽采半径关系以及增透机理方面进行了分析,水力冲孔措施能增加煤体暴露面积,降低钻孔周边煤体的应力,增加煤体蠕变,起到降压增透的效果,但同时会使煤体的承载力减弱,抵抗变形能力降低,在大面积揭煤时,会因煤体原生支撑强度被破坏,支护不及时而产生大面积垮冒的风险。

为此,本文结合渝广高速华蓥山隧道揭煤特点及揭煤过程中遇到的难点,提出水力冲孔增透结合全断面瓦斯抽放的方法,形成了大断面瓦斯隧道快速揭煤技术体系,为后期同类型的隧道揭煤提供了借鉴。

1 隧道揭煤特点及要求

1.1 揭煤工期及效率要求

煤矿开采过程中揭煤主要存在于井下巷道布置过程中提前根据采掘规划进行,往往提前预留了足够的治灾空间和时间,揭煤过程可能持续几个月。但隧道揭煤则不同,隧道施工过程中由于只存在单一的掘进工作面施工,掘进工作面无法开挖导致其他工序无法开展,往往要求快速揭穿煤层,没有充裕的治灾时间和空间。

1.2 隧道掘进开挖方法

煤矿巷道由于断面较小,且揭煤过程中为了加强及时支护,往往要求一次性全断面揭穿煤层。而隧道则因为断面大,开挖工法往往分为台阶法、留核心土法等,多次开挖,频繁扰动煤体,导致揭煤过程中风险性更高。

1.3 支护及变形控制要求高

煤矿井下巷道主要为整个采区或者某一个采煤工作面服务,因此服务周期一般为3~5年,且允许巷道产生较大变形,后期可通过修巷等方式继续服务。但公路、铁路隧道建成后,设计服务周期可达几十年至上百年,且变形量严格控制。所以揭穿煤层后对后期的支护变形控制要求较高。

1.4 超大揭煤断面及消突控制范围

由于煤矿巷道主要目的为采煤生产,因此断面以满足基本的生产为要求,断面大小往往为20~25 m2,揭煤过程中的控制范围延伸至轮廓线外总面积约400 m2。但隧道由于本身断面较大,特别是三车道的公路隧道,往往揭煤开挖断面达到110 m2以上,揭煤过程中的消突控制范围更加成倍增加。

2 渝广高速华蓥山隧道揭煤工程概况

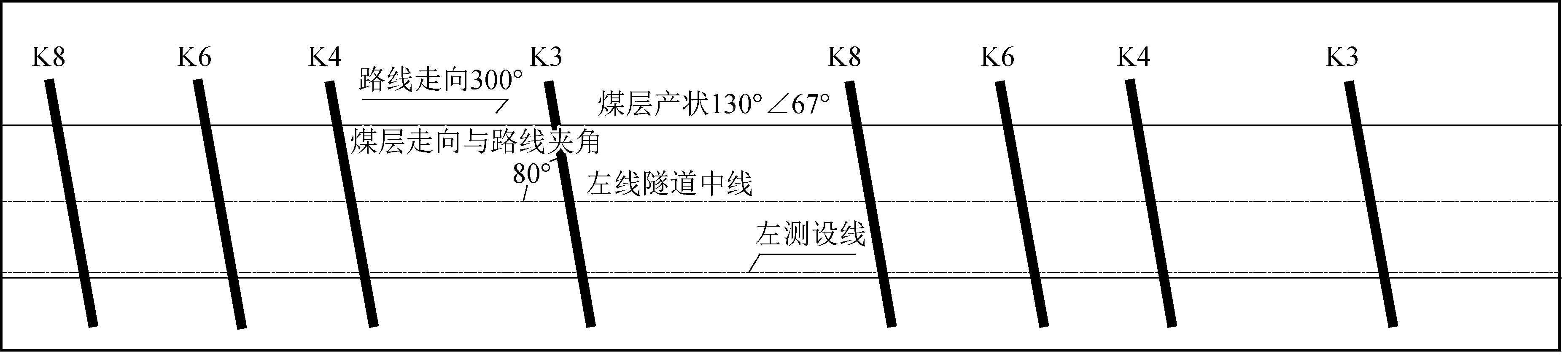

华蓥山隧道进口位于北碚区静观镇西山村,出口位于合川区清平镇桃李园村。隧道左线全长5018 m(Z2K23+467~Z2K28+458),中心里程为Z2K25+976。右线全长5000 m(K23+467~K28+467),中心里程为K25+967,隧道最大埋深约450 m。华蓥山隧道中部穿越的龙潭组煤系地层段共含煤层8层,受F4和F1断层影响,隧道两次通过K8、K6、K4煤层,见图1。

图1 隧道穿越煤层位置

2.1 煤层突出危险性分析

华蓥山隧道位于煤与瓦斯严重突出矿区。隧道邻近的三汇矿区,曾发生过有记载以来最严重的一次煤与瓦斯突出事故,喷出瓦斯120万m3,煤和矸石12780 t。隧道穿越的刘家沟煤矿、大田煤矿均属煤与瓦斯突出矿井。刘家沟煤矿自建矿以来共发生煤与瓦斯突出30余次,突出煤总量逾1万t, 最大突出强度为5488 t/次,最大涌出瓦斯量为35万m3。华蓥山隧道煤与瓦斯突出工区段落埋深达到450 m左右,埋深大则煤层瓦斯压力和瓦斯含量就大,同时地应力也极大;受观音峡背斜、背斜核部F1、F2和F4逆断层以及背斜核部二叠系龙潭组强突出煤层控制,地质条件极其复杂,区域煤层原始瓦斯压力达到8.4 MPa(超过煤层突出危险临界值0.74 MPa近11倍)、原始瓦斯含量达到28.14 m3/t(超过突出危险区煤层瓦斯含量临界值8 m3/t近34倍),周边矿井曾经发生过煤与瓦斯突出,属于强突出煤层,且突出煤层层间距较近、倾角大、埋深较大(达到450 m),这为隧道防突带来极大的难度。

隧道详勘阶段在华蓥山隧道钻孔WS-HYS-1孔对龙潭组K6煤层进行了瓦斯压力测试,煤层深度452.2~452.8 m,最大瓦斯压力1.43 MPa。

2.2 华蓥山隧道揭煤技术流程

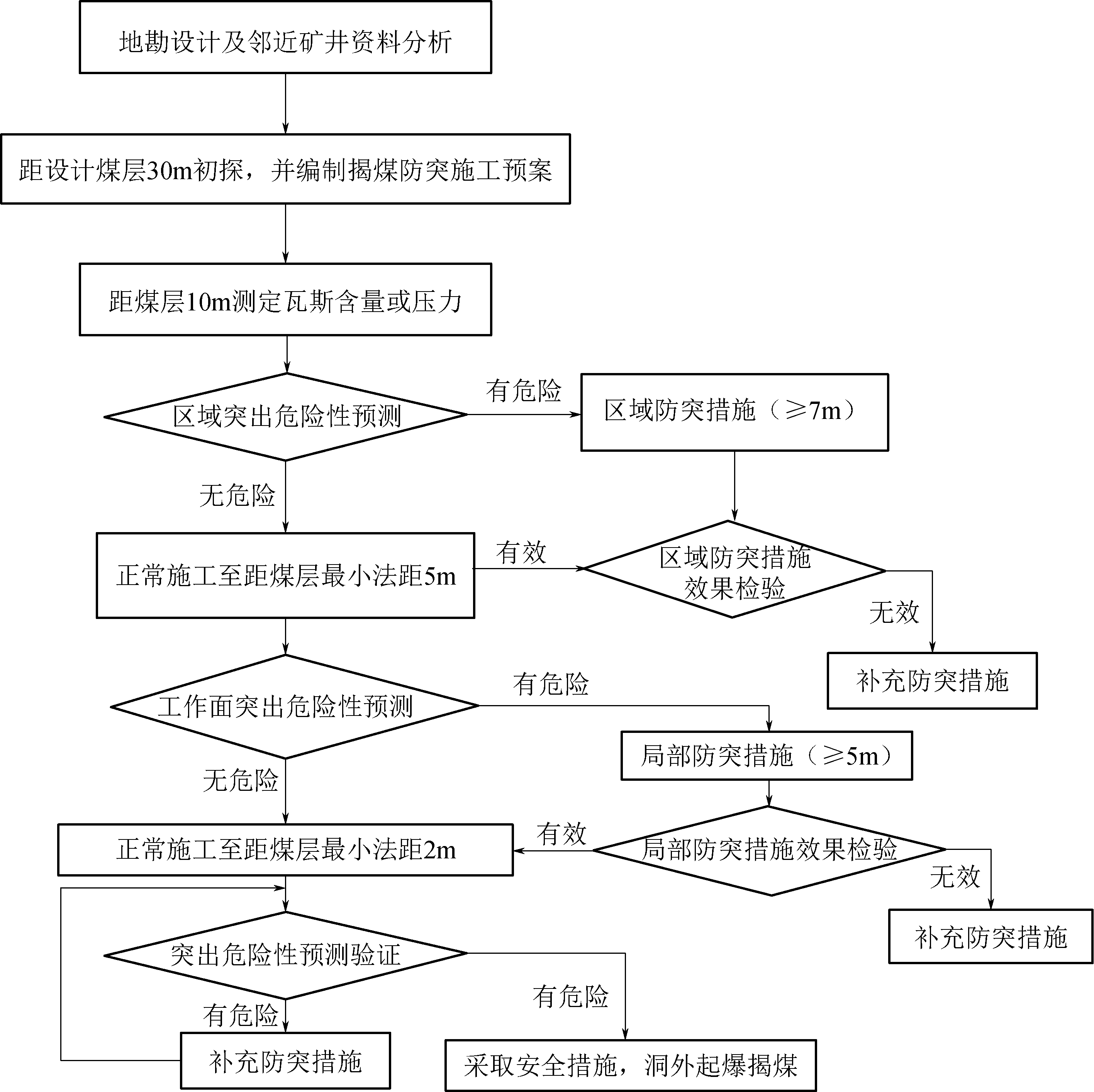

为保证华蓥山隧道安全施工,采用两个“四位一体”综合防突措施,即区域综合措施和局部综合措施,区域综合防突措施包括对煤层突出危险性进行区域预测、区域防突措施、防突措施效果检验和区域验证(工作面预测),局部综合防突措施包括揭煤工作面的工作面预测、工作面防突措施、工作面措施效果检验及安全防护措施。揭煤防突流程如图2所示。

图2 瓦斯隧道揭煤技术流程

2.3 采用传统揭煤方法施工难度分析

(1)煤层透气性差,抽放困难。根据对刘家沟煤矿生产过程中瓦斯治理措施进行调研,刘家沟煤矿煤质松软,坚固性系数为0.1~0.6,煤层透气性极低,透气性系数为2.83×10-3 m2/(MPa2·d),属于较难抽放煤层。

(2)隧道断面大,消突控制范围成倍增加。按照区域防突措施采用预抽揭煤区域瓦斯的方法,措施实施的位置为距预抽煤层法线距离不小于10 m,控制范围为隧道轮廓线外上部、两侧各不小于15 m,下部不小于10 m;区域抽放措施不采取增透措施情况下,抽放半径不大于1 m,而华蓥山隧道为三车道公路隧道,自身开挖断面达到120 m2左右,根据测算,华蓥山隧道揭煤上台阶区域防突措施控制面积约1700 m2,为煤矿石门揭煤区域措施控制范围(500 m2)的3倍多。因此,华蓥山隧道若采取常规瓦斯抽(排)放,钻孔抽(排)放半径按照邻近煤矿刘家沟煤矿防突经验取值为1 m,钻孔数达430个,抽放达标时间不少于6个月,排放达标时间不少于9个月,如此长的治灾时间对于施工单位是不能承受的。

3 采用水力冲孔增透措施揭煤方案

3.1 水力冲孔增透机理

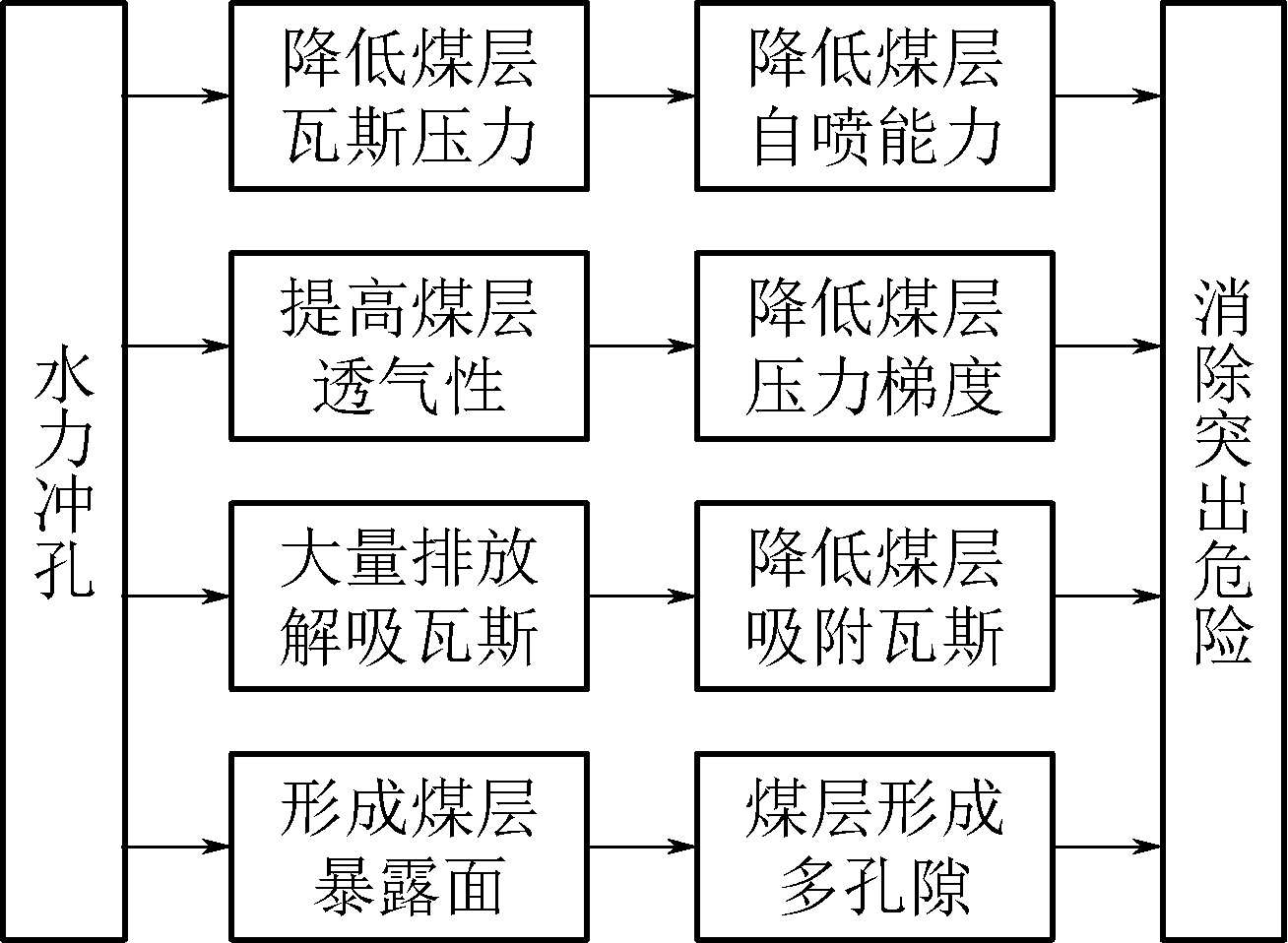

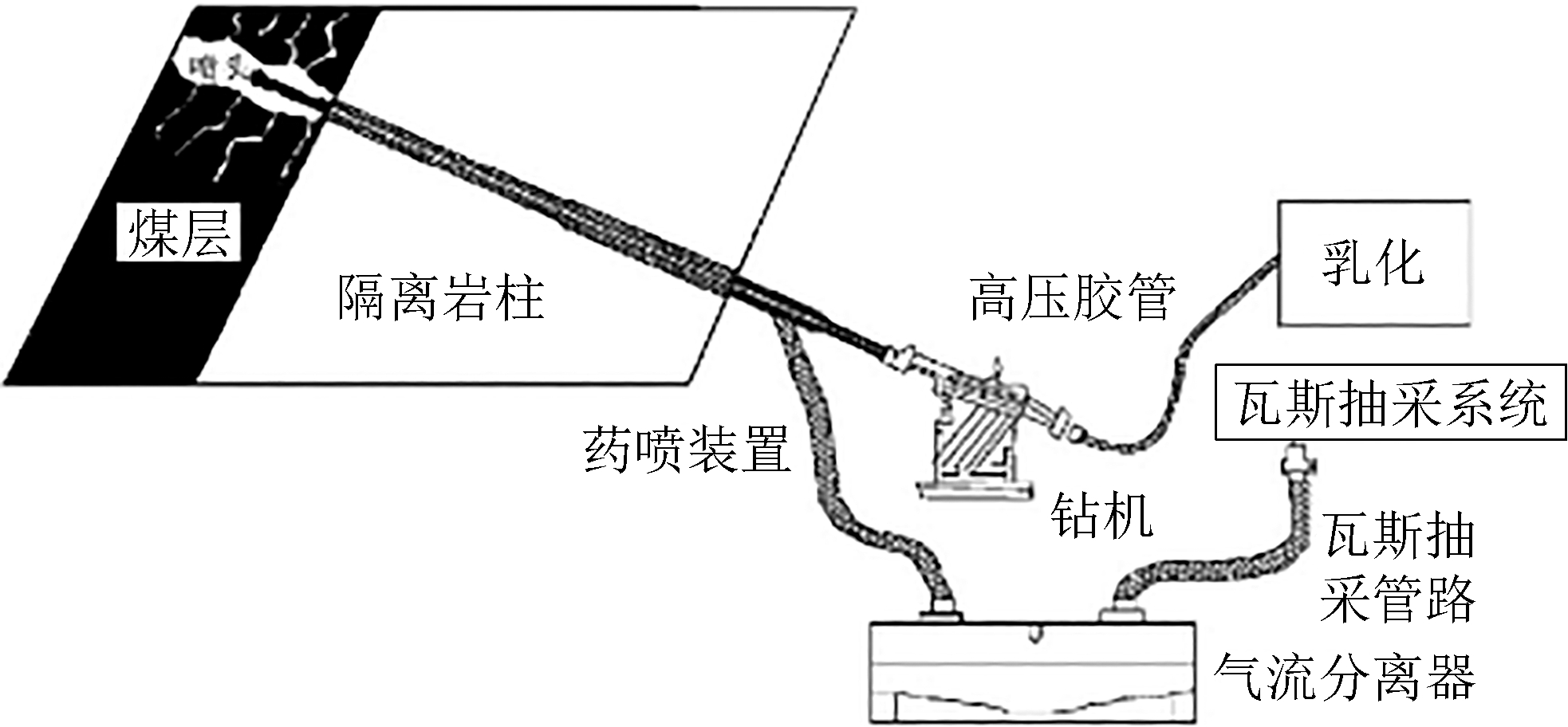

根据华蓥山隧道相近的天府矿务局开展的水力冲孔相关试验研究,水力冲孔措施能冲出大量的煤和瓦斯,每米煤孔冲出最多达1 t煤量,根据密度、体积测算,煤层内可留下直径为1 m多的孔洞,但在采掘过程中一般看不到孔洞的存在,这一现象表明,相应的煤量冲出空间被周围煤体的挤压所充填,煤体沿层面移动的结果,促使冲孔附近煤体所承载的地应力向远处移动,即钻孔附近煤体的应力得到缓解。水力冲孔的消突原理如图3所示。水力冲孔消突设备示意图见图4。

图3 水力冲孔消突原理

3.2 增透后抽放钻孔布孔参数优化

由于水力冲孔后的钻孔抽放半径与单孔冲煤量符合正相关关系[7],冲煤量为0.5 t/m的钻孔,抽放钻孔有效影响半径为3.5 m;冲煤量为1.0 t/m的钻孔,抽放钻孔有效影响半径为4.3 m;冲煤量为1.5 t/m的钻孔,抽放钻孔有效影响半径为5.0 m。考虑到华蓥山隧道所处区域煤层的实际情况以及单孔冲孔实践,单孔冲孔煤量均值为0.4 t/m,抽放半径为2.9 m,考虑一定的安全系数,把抽放钻孔的终孔间距定为5.0 m。

图4 水力冲孔消突设备

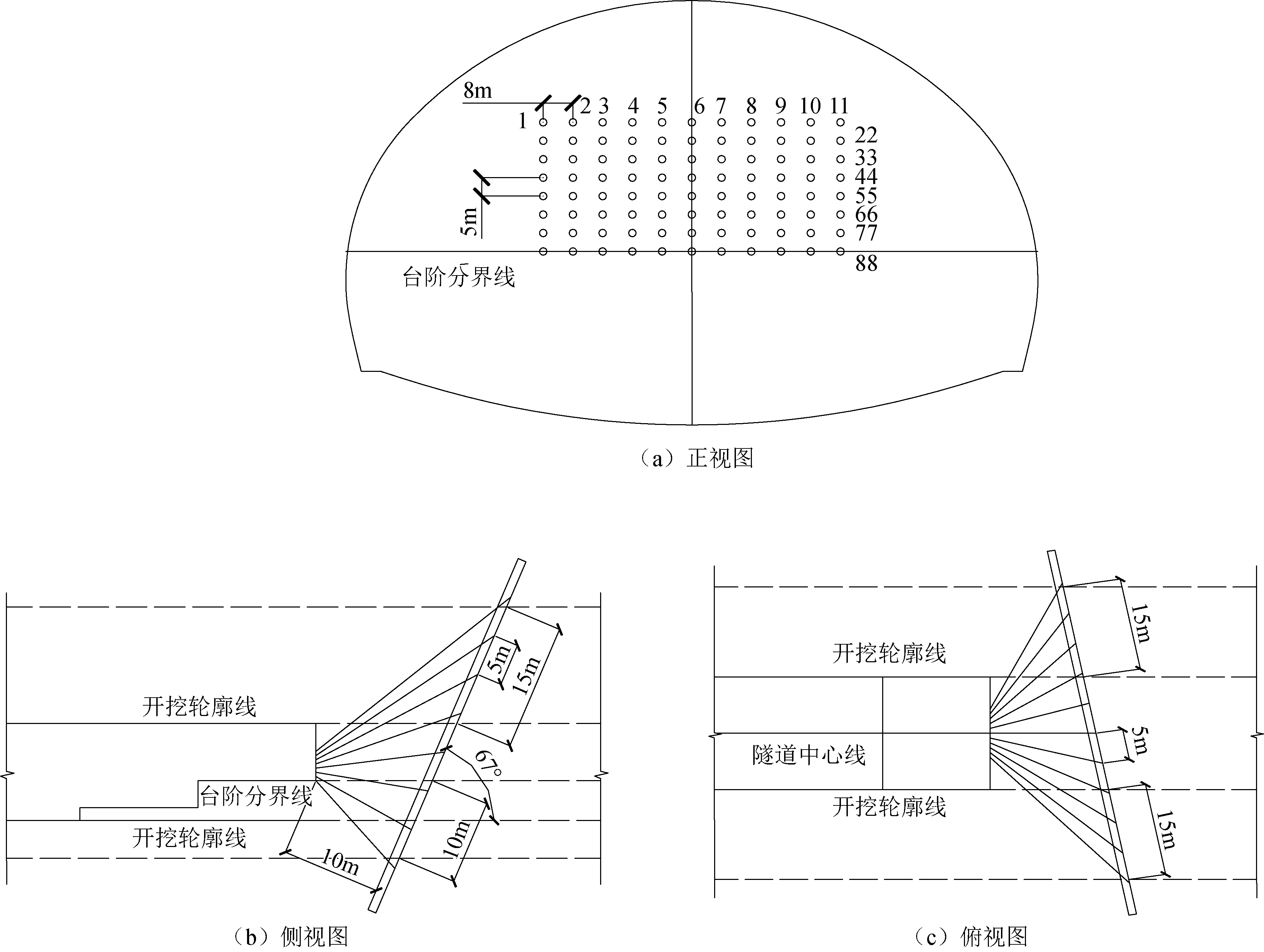

抽放范围为隧道轮廓线上方、左、右轮廓线外15 m,隧道轮廓线下方10 m区域,共布置钻孔88个,按照矩形排列,每排11个抽放钻孔。抽放钻孔布置示意图见图5。

3.3 揭煤期间的补充措施

采用水力冲孔增透措施后,钻孔暴露煤体在高效喷头的冲击下,形成不规则的相对于钻孔大尺寸的不规则空腔,钻孔周围煤体卸压,瓦斯气体大量解吸,虽达到了消突效果,但也带来了煤体松散、承载能力降低的弊端,此时,隧道大断面揭露煤层时,应采取如下加强支护措施。

(1)沿煤层顶底板施工超前小导管。为防止揭煤过程中发生煤体大面积垮塌,提高揭煤区域煤岩体的整体稳定性,实施超前小导管,小导管长度为从煤层底板穿透煤层进入顶板0.5 m以上,导管注浆压力不小于1 MPa。

(2)超前注浆固化煤体。突出煤层自身完整性较差,且经过冲孔措施后,煤体更加松散,在距离煤层垂距2 m时对煤体注入固化液,增加煤体的整体刚度,提高待揭露煤体的自承载能力,注浆压力控制在0.5 MPa以下。

(3)分步揭露煤层,及时形成闭环支护。在揭煤工区内,改变正常掘进时的两台阶开挖方法为三台阶开挖方法,以此来降低大断面隧道揭煤的突出危险性,每一个循环开挖完成后,及时完成相应的下台阶开挖并支护,使当前循环支护形成闭环。

图5 抽放钻孔布置

4 应用效果及分析

4.1 瓦斯抽放效果

经过水力冲孔措施后,抽放钻孔数量由430个减少为88个,抽放钻孔施工时间由原来的15 d缩短为3 d,抽放时间由原来的计划30 d缩短为6 d,正常接抽后平均抽采量为1506.75 m3/d,抽采瓦斯总量达到9040.5 m3,吨煤残余瓦斯含量降至5.74 m3/t以下。

4.2 防突效果

经抽采后,距离煤层垂距10 m效果检验以及5 m 、2 m突出危险性预测结果显示,钻屑瓦斯解吸指标均小于0.5 mL/(g·min1/2),揭煤期间,未出现煤岩瓦斯动力预兆,爆破落煤后也未出现瓦斯超限等情况。

5 结论

(1)瓦斯隧道与煤矿巷道揭煤相对比,存在揭露煤层的总体目标不同,且隧道揭煤还存在治灾时间短、揭露煤层断面大、需要消除突出危险的范围广、支护要求高等特点,制定高效、安全的揭煤方法和消突措施至关重要。

(2)在施工抽放孔的过程中,采用水力冲孔增透的方法,优化了揭煤消突措施钻孔布置参数,大幅降低了消突措施工程量,缩短了相应的揭煤准备和消突抽放时间。

(3)形成了以水力冲孔增透为关键技术的大断面瓦斯隧道揭煤防突体系,现场应用结果表明:增透措施后的方案工程量减小了5倍,隧道揭煤时间缩短了50%以上,实现了较好的经济和社会效益。

[1] 李栋,卢义玉,荣耀等.基于定向水力压裂增透的大断面瓦斯隧道快速揭煤技术[J].岩土力学,2019,40(3):254-258.

[2] 李晓红,李通林,顾义磊等.瓦斯隧道揭煤施工技术[M].重庆:重庆大学出版社,2005.

[3] 姜德义,刘春,张广洋等.公路隧道全断面揭煤防突技术[J].岩土力学,2005,26(6):906-908.

[4] 王国斌,利奕年.某公路瓦斯隧道综合勘察技术应用[J].岩土力学,2011,32(4):1273-1276.

[5] 丁浩江,邱志勤,杨英等.玉京山隧道“四位一体”揭煤防突施工技术[J].铁道工程学报,2018(6):47-53.

[6] 张翔,辛程鹏,杜锋.不同冲煤量对有效抽采半径的影响规律研究[J].中国安全生产科学技术,2017,13(9):115-119.

[7] 郝富昌,孙丽娟,刘明举.考虑卸压和抽采效果的水力冲孔布孔参数优化研究[J].采矿与安全工程学报,2014,31(5),756-763.

Application of hydraulic punching technology in rapid coal uncovering seam of large cross-section gas tunnel

- 相关推荐