煤矿机器人防爆外壳纤维复合增强材料研究与应用

时间:2024-03-11 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

煤矿机器人防爆外壳纤维复合增强材料研究与应用

0 引言

相对来说,井工煤矿井下人员集中且人数较多,研发应用于井下的煤矿机器人有利于减少井下作业人数,降低安全风险及伤亡概率,提高生产效率,减轻矿工劳动强度,对推动煤矿智能化建设、实现煤炭工业高质量发展、保障国家能源安全供应具有重要意义。2019年1月9日,国家煤矿安全监察局研究制定并发布了《煤矿机器人重点研发目录》(以下简称“《目录》”),聚焦关键岗位、危险岗位,重点研发应用掘进、采煤、运输、安全监控和救援5类38种煤矿机器人,同时对每种机器人的功能提出了具体要求[1]。发布《目录》的目的是引导煤炭企业、科研机构、机器人制造企业和全社会参与研发应用,把握煤矿安全需求重点,鼓励创新创业,力争尽快在煤矿机器人技术上有新的突破,使煤矿实现“少人则安、无人则安”。

根据《关于矿用产品使用的锂离子蓄电池安全标志管理意见》[2],矿用隔爆型设备用锂离子蓄电池电池组额定能量大于200 Wh时,应满足《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求》[3]。安徽玄离智能科技股份有限公司(以下简称“安徽玄离”)所开发的煤矿机器人产品电池总能量为1 056 Wh,采用串联方式连接,电池组额定能量满足不超过3 200 Wh要求。采用金属防爆外壳的重量约1 500 kg,整机重量约2 000 kg,需要配置的电池总能量为8 448 Wh,不符合电池组额定能量不超过3 200 Wh要求,无法下井使用。基于此,从煤矿机器人外壳轻量化着手,减轻外壳重量设计和整机重量设计十分必要。安徽玄离从2019年开始历时4年研发、设计、制作的防爆外壳通过了防爆国家标准(GB/T 3836)的全部检测,各项指标全部合格。

1 纤维增强复合材料防爆外壳的研制

以安徽玄离生产的井下巡检机器人为例,满足7 h同等续航条件下,安徽玄离采用的纤维增强复合材料防爆外壳重量为120 kg,整机重量为220 kg,如果采用金属防爆外壳的重量约为1 500 kg,整机重量为2 000 kg。采用纤维增强复合材料的设备比使用金属材料的设备外壳重量轻80%左右,整机轻90%左右,由此带来设备制造成本和使用成本的大幅降低。

防爆国家标准(GB 3836.2-2010)要求,采掘工作面使用的电气设备外壳采用钢板或铸铁制成,外壳容积不大于2 000 cm3时可采用非金属材料制成[4]。这一部分外壳容积的大小限制了机器人产品外壳的多样性选择。另外,防爆国家标准(GB/T 3836.1)中对于非金属材料,只介绍了塑料材质和弹性材料的基本要求,对于纤维及其复合增强材料可否用于井下没有相应规定。

复合材料是由2种或2种以上不同属性的材料通过专门的成型工艺组合而成的机械工程材料,其中每种组成材料可以根据性能要求进行调配,从而使复合材料满足不同性能要求,且综合性能要优于原组成材料。

通常复合材料的组成包括基体和增强材料2个部分,基体是复合材料中的连续相,其作用是将增强体固结在一起并在增强体之间传递载荷;增强材料是复合材料中的承载主体,主要有碳纤维、玻璃纤维、玄武岩纤维、硼纤维、芳纶纤维等有机纤维和碳化硅纤维、石棉纤维、晶须、金属丝及硬质细粒等纤维体。

安徽玄离XL-JX工艺流程和制作方法完全采用自动化、无人化、智能化、标准化生产,不受传统纤维增强材料手工制作人为因素的影响。安徽玄离井下巡检机器人的纤维增强复合材料防爆外壳经过了防爆性能、静压试验、抗冲击试验,外壳耐压和内部点燃不传爆试验,20 000 h的老化试验,密封胶圈的耐热耐寒试验,引入装置的抗冲击、夹紧、密封、机械试验,以及碳纤维(玄武岩)复合材料外壳的耐热、耐寒、光老化试验,I类电气设备耐化学试剂试验、非金属材料外壳部件的表面电阻测定、耐燃烧试验,火焰烧蚀试验等各项严格的检测,全部符合相关标准[5]。

2 防爆外壳安全性控制研究

2.1 防爆外壳分腔结构设计

防爆外壳作为巡检机器人行走机构和电器件的载体,主要承载设备自身重量以及电气爆炸对壳体内壁造成的压力,壳体受力变形对巡检机器人行走及电器件运行的影响不大,而内部电器件起爆会造成壳体破损开裂造成传爆,影响井下安全。

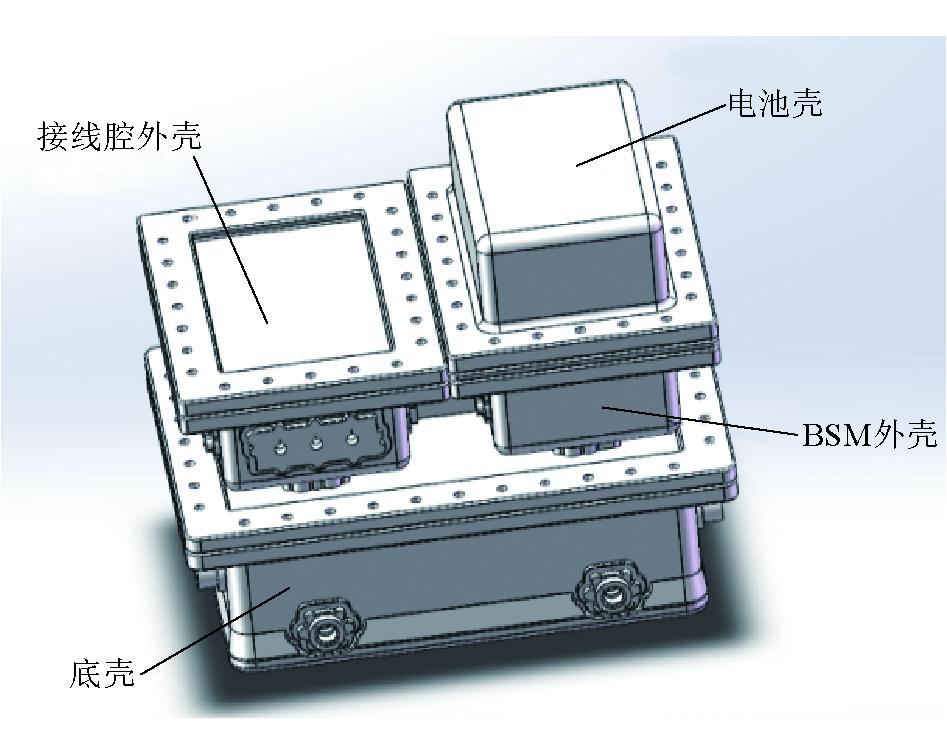

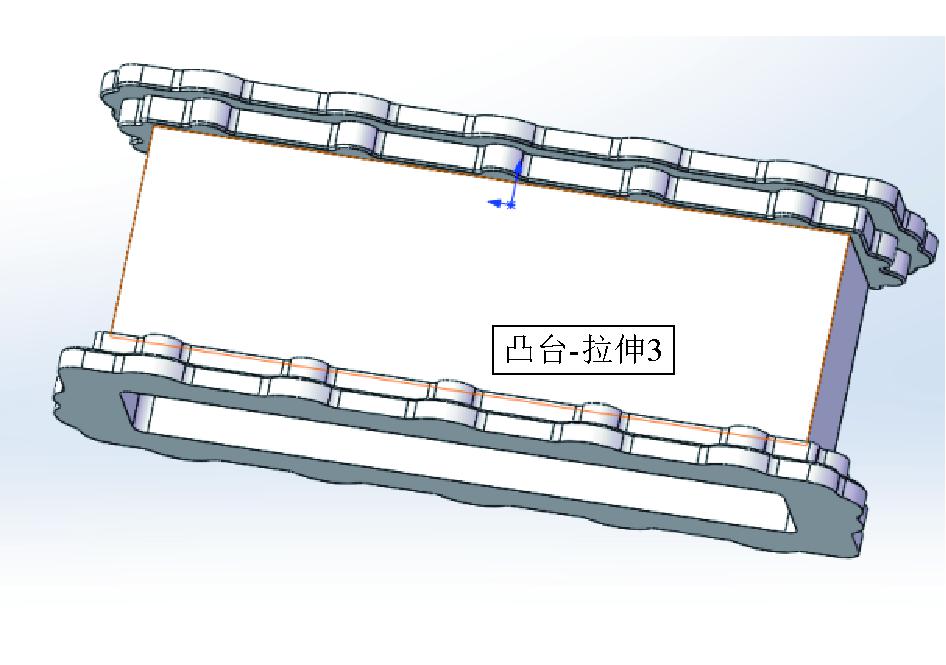

巡检机器人壳体总体设计思路是各功能模块单独设置腔室,各腔室通过金属件连接,各腔室之间的线路通过防爆接线头连接,把各腔室完全隔离,避免各腔室之间出现相互传爆现象,分腔设计可以实现单腔问题单腔检修,减少模块出现故障后整体拆卸维修,降低后期维护难度和成本。防爆外壳分腔结构设计如图1所示。

图1 防爆外壳分腔结构设计

2.2 防爆外壳强度设计

防爆外壳强度设计思路主要来源于蔡-胡强度理论,复合材料由多层纤维组成,在一定载荷条件下不会同时发生破坏情况,壳体某个最薄弱地方的最外层首先发生破坏后,本体仍能继续承载,随着进一步增加载荷,破坏逐层延伸,直至最终破坏。依据此破坏机理,防爆外壳的设计思路为:通过改变壳体局部截面尺寸调整壳体的刚度分布,具体措施是各面交汇处以及法兰位置相对各面明显加厚,让壳体最薄弱的位置出现在平面区域,这样超载损伤区域的位置便可预期。然后重点校核薄弱点的强度,以达到整体力学性能均满足使用要求的目标,大大减小试验的工作量。

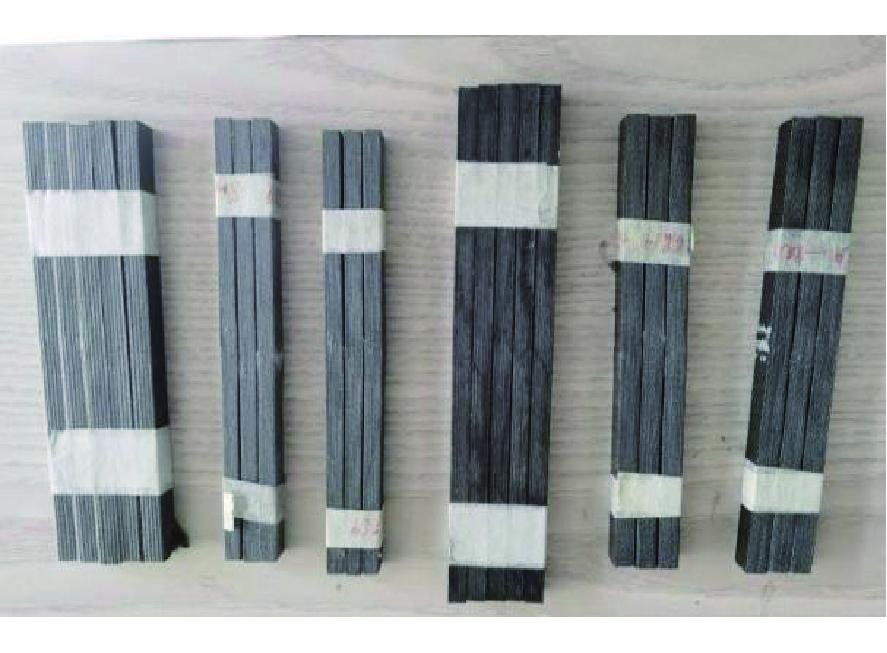

当出现电气爆炸时,内部压力增加,壳体各平面受力后弯曲变形,平面区域的最大变形处表层的纤维拉应力最大,若超出外层纤维层的抗拉强度则会出现外层纤维断裂情况,随着载荷的进一步提高,断裂层逐步向内延伸,直至完全断裂。为了验证样条与理论的符合程度,制作一批样条进行了测试,损伤效果如图2所示。

图2 测试样条损伤效果

通过多次试验证明,样条损伤机理符合防爆外壳强度设计理论,确定了设计思路的正确性。

2.3 简化模型、接触属性、载荷与边界条件

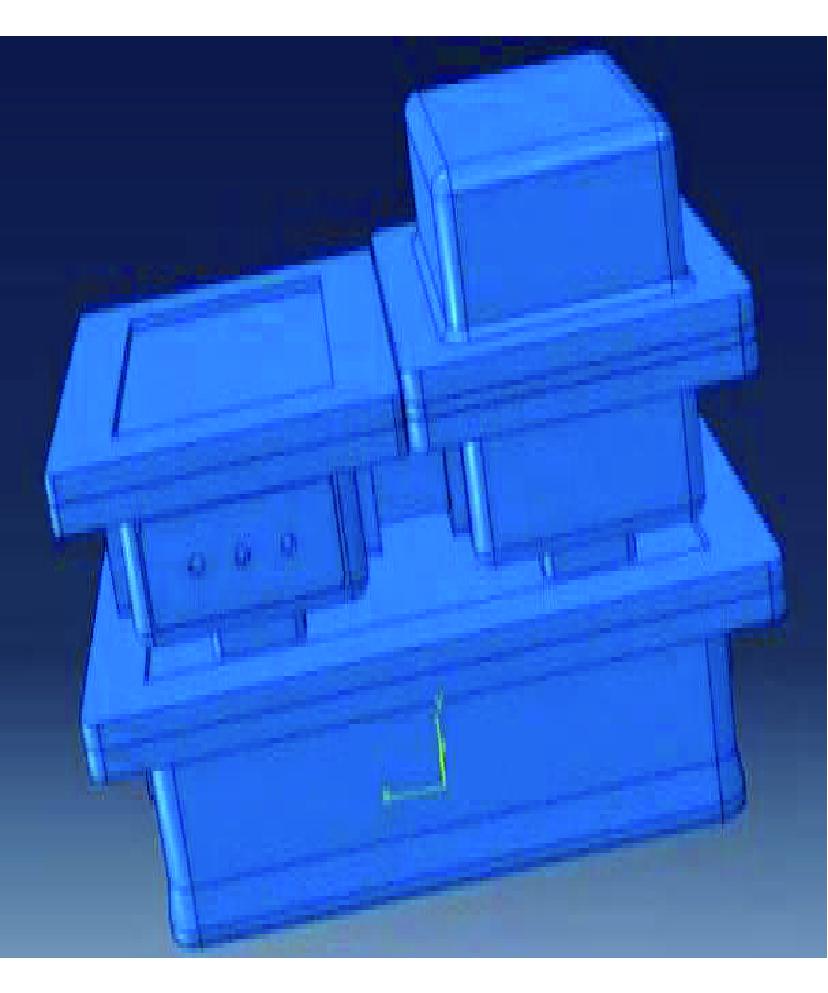

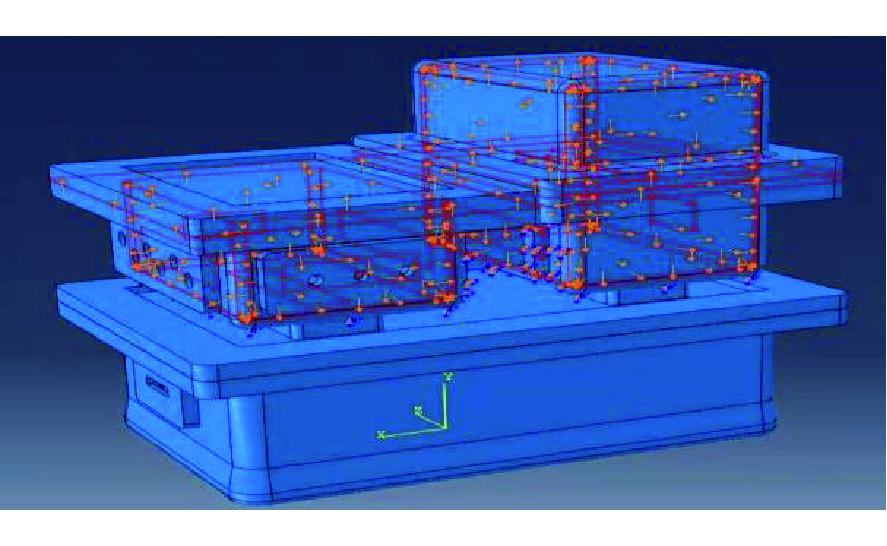

为了提高计算速率,去除一些不影响计算结果的孔、倒角以及部分微小特征,简化模型如图3所示。

图3 简化模型

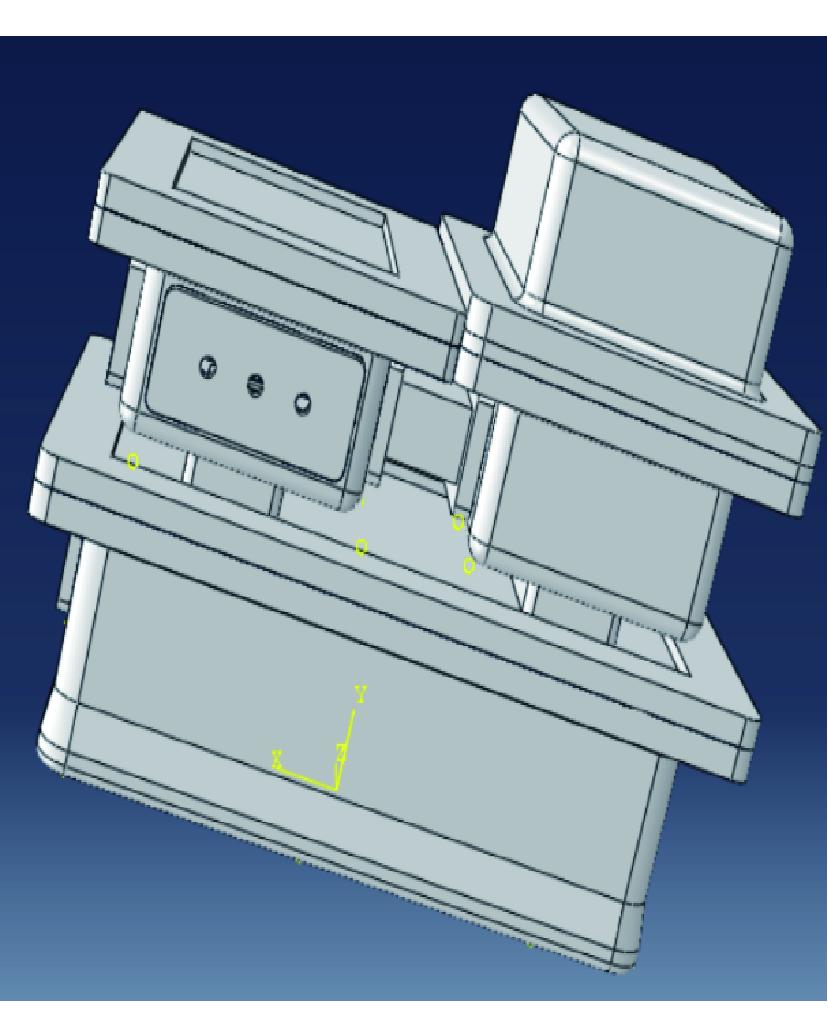

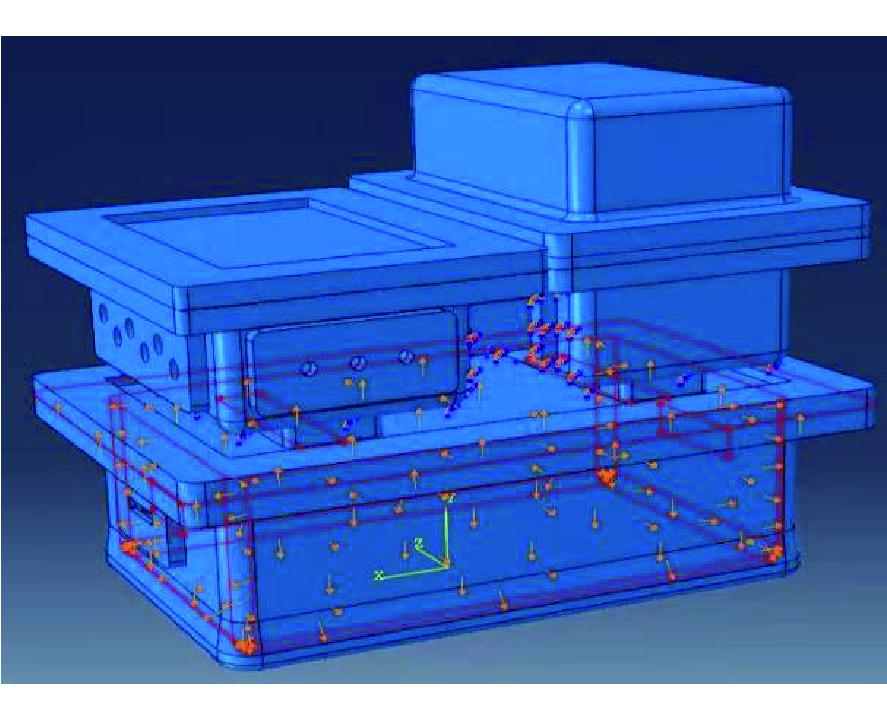

各金属件与壳体的连接方式均为面-面接触接触定义。接触属性示意如图4所示。为保证计算的结果准确,约束刚性最好、变形最小的金属连接件的各个方向自由度,载荷与边界条件示意如图5所示。金属连接件边界条件电池壳、接线箱和BMS壳体内部承受1.5 MPa的均匀静压,载荷加载如图6所示。底壳内部承受1 MPa的均匀静压,载荷加载如图7所示。

图4 接触属性示意

图5 载荷与边界条件示意

图6 电池壳、接线箱和BMS壳体载荷加载示意

图7 底壳载荷加载示意

3 原材料安全性控制及其性能研究

防爆外壳的纤维材料主要采用性能稳定的国产碳纤维纱编织布、国产高强玻纤和双组份低粘度真空灌注环氧阻燃树脂。

3.1 碳纤维复合材料

碳纤维是由有机纤维如粘胶纤维、聚丙烯晴纤维或沥青基纤维在热处理条件下碳化而成的含碳量90%~100%的纤维。碳纤维复合材料主要包括碳纤维增强树脂基复合材料、C/C复合材料、碳纤维增强金属基复合材料(CFRM)、碳纤维增强陶瓷复合材料、碳纤维增强橡胶复合材料等。碳纤维复合材料(CFRP)作为一种先进的复合材料,具有重量轻、模量高、比强度大、热膨胀系数低、耐高温、耐热冲击、耐腐蚀、吸振性好等一系列优点,在航空航天、汽车等领域已有广泛应用。

(1)力学性能。碳纤维复合材料拉伸强度高、模量大、密度小,具有较高的比强度和较高的比模量。

(2)热性能。碳纤维复合材料的耐高低温性能较好,在隔绝空气(惰性气体保护下)且温度在2 000 ℃时,碳纤维复合材料仍有强度,液氮下也不脆断。碳纤维复合材料的导热性能较好,导热系数较高,但随温度升高有减小趋势。碳纤维复合材料沿纤维轴向导热系数为0.04 cal/(cm·s·℃);垂直纤维方向的导热系数为0.002 cal/(cm·s·℃)。碳纤维复合材料的线膨胀系数沿纤维轴向具有负的温度效应,即随着温度的升高,碳纤维复合材料有收缩的趋势,尺寸稳定性好,耐疲劳性好。

(3)耐腐蚀性。碳纤维复合材料除了能被强氧化剂如浓硝酸、次氯酸及重铬酸盐氧化外,一般的酸碱对它的作用较小,比硅基纤维复合材料具有更好的耐腐蚀性。碳纤维复合材料不会像硅基纤维复合材料在湿空气中会发生水解反应,具有较好的耐水性及耐湿热老化特性,此外还具有耐油、抗辐射等特性。

(4)设计性。碳纤维复合材料可设计性强,具有高比强度和高比刚度,性能可以在一个很宽的范围内变化,可以通过使用不同的纤维材料、纤维含量和铺层方向及树脂基体设计出各种强度指标、弹性模量以及阻燃性能要求的产品,同时碳纤维增强复合材料的成型工艺适合不同结构和形状的产品,在保证复杂部件成型的同时,性能保持不变,形状可灵活设计。

3.2 壳体材料选型及性能检测

防爆外壳主要材料采用碳纤维和国产环氧树脂,由于纯碳纤维复合材料层合板受力达到应力极限时会沿厚度方向传递裂纹且会迅速失效,因此考虑加入高强玻璃纤维,玻璃纤维的断裂伸长率高、韧性好,可对表层裂纹进行有效隔离,确保表层纤维受损后有剩余强度,避免壳体的瞬间失效。

3.2.1 碳纤维防爆外壳性能检测

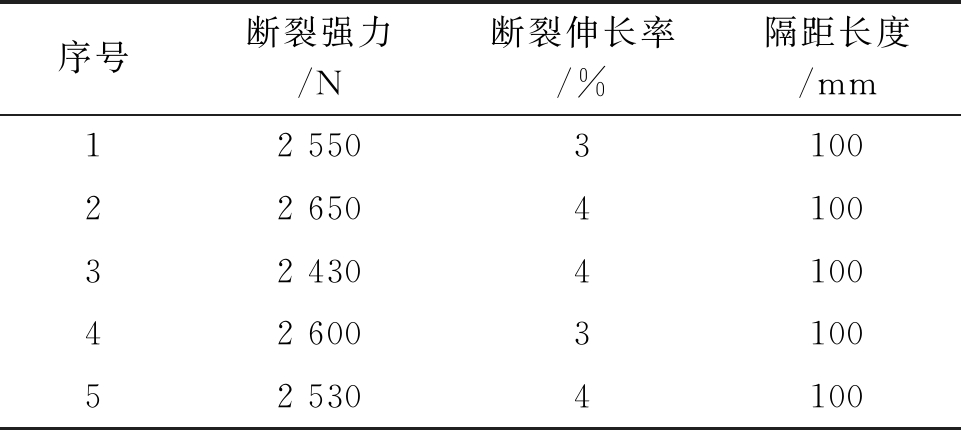

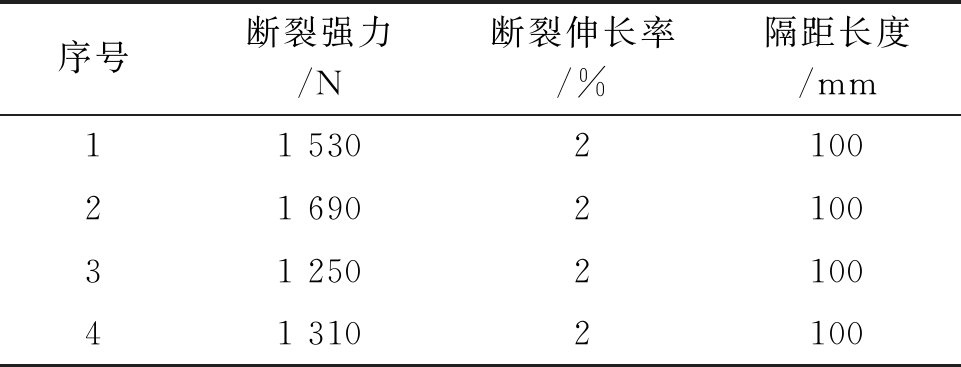

本项目使用的碳纤维材料为国产的T300级碳砂,对碳纤维防爆外壳进行拉伸强力测试,测试结果见表1和表2。

表1 碳纤维防爆外壳经向拉伸强力测试结果

序号断裂强力/N断裂伸长率/%隔距长度/mm12 550310022 650410032 430410042 600310052 5304100

表2 碳纤维织物纬向拉伸强力测试结果

序号断裂强力/N断裂伸长率/%隔距长度/mm11 530210021 690210031 250210041 3102100

防爆外壳承受压力时壳体的各个面以弯曲变形为主,因此主要测试纤维层合板样条的弯曲强度,并进行指标分析,并对设计好的纤维铺层制作样条进行测试。测试结果表明,碳纤维复合材料样条的弯曲强度在500 MPa以上,碳素结构钢Q235-A的弯曲强度为215 MPa,优质碳素结构钢45号钢的弯曲强度在450 MPa左右,由此可见碳纤维复合材料的强度优势比较明显。

3.2.2 高强玻璃纤维性能检测

高强玻璃纤维强度与无碱E玻璃纤维相比,拉伸强度提高了30%~40%,弹性模量提高了16%~20%,耐温提高了100~150 ℃,其增强材料制品的耐疲劳特性提高了近10倍,而且高强度玻璃纤维的断裂伸长量较大,抗冲击性能较好,并具有耐老化、耐腐蚀性能和树脂浸透性能好等特点。

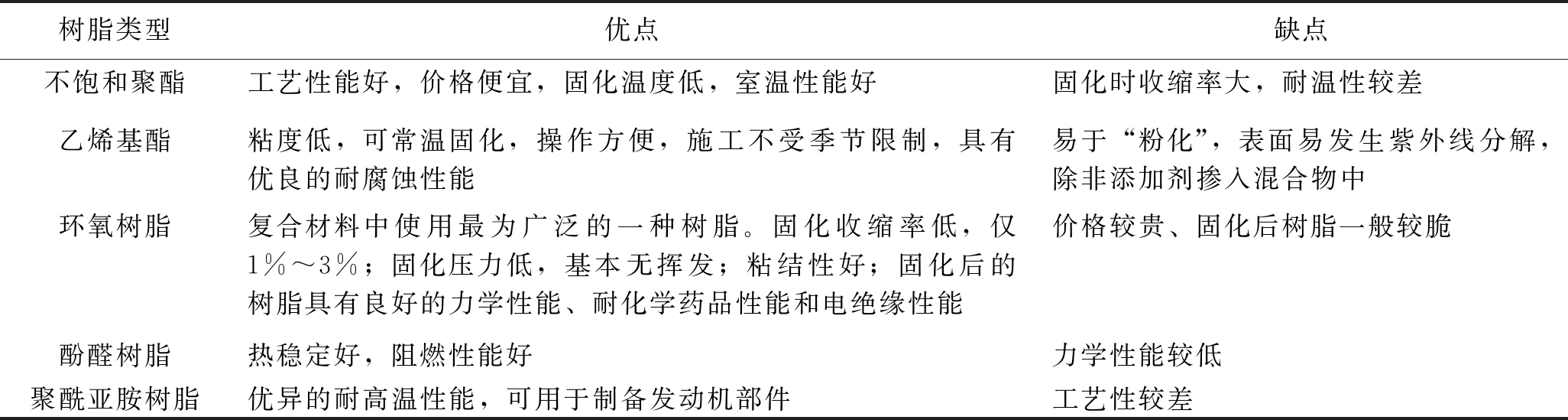

3.2.3 树脂性能检测

复合材料常用的热固性树脂有不饱和聚酯、乙烯基酯、环氧、酚醛、聚酰亚胺树脂等,各类树脂的性能优缺点见表3。

表3 各类树脂的性能优缺点

树脂类型优点缺点不饱和聚酯工艺性能好,价格便宜,固化温度低,室温性能好固化时收缩率大,耐温性较差乙烯基酯粘度低,可常温固化,操作方便,施工不受季节限制,具有优良的耐腐蚀性能易于“粉化”,表面易发生紫外线分解,除非添加剂掺入混合物中环氧树脂复合材料中使用最为广泛的一种树脂。固化收缩率低,仅1%^3%;固化压力低,基本无挥发;粘结性好;固化后的树脂具有良好的力学性能、耐化学药品性能和电绝缘性能价格较贵、固化后树脂一般较脆酚醛树脂热稳定好,阻燃性能好力学性能较低聚酰亚胺树脂优异的耐高温性能,可用于制备发动机部件工艺性较差

其中,环氧树脂是分子结构中含有2个以上环氧基团的有机高分子聚合物的统称,是一种热固性材料,可与多种类型固化剂交联反应形成具有三向网状结构、不溶、不熔的高聚物,具有优良的物理机械性能、电绝缘性能、耐药品性能和粘结性能。可以作为涂料、浇铸料、模压料、胶粘剂、层压材料直接或间接使用。影响环氧树脂基体产品使用的温度指标为热变形温度HDT,该指标决定了树脂基体产品的长期允许工作温度,即长期处于热变形温度下,树脂的强度会降低、模量降低、抗蠕变特性变差,从而影响产品使用寿命。短时小幅度超出热变形温度,待降至常温后树脂性能指标可恢复。

综合考虑树脂的力学性能、工艺性以及使用环境温度适应性,防爆外壳采用环氧树脂作为基体材料。防爆外壳所采用的树脂是国产低粘度真空灌注阻燃环氧树脂,一是可操作时间长,可专门用于大型碳纤维复合材料的真空灌注;二是混合后的粘度低,可对织物(特别是碳纤)进行充分润湿;三是固化后的树脂具有良好的力学性能、耐化学药品性能和电绝缘性能。

3.2.4 样条弯曲试验

对碳纤维复合材料、高强玻璃纤维、环氧树脂原材料制作的样条进行弯曲试验。经检测,弯曲强度热重点斜法温度指数为143,根据计算所得热寿命方程对该材料进行推算,在使用温度为110 ℃时,其使用寿命可达50 a。

4 应用情况

2022年12月,应用纤维增强复合材料的安徽玄离巡检机器人在中煤华晋集团韩咀煤业有限公司井下进行了为期3个月的工业性试验,并最终投入使用。通过试验及应用表明,该巡检机器人可在盲巷、大巷、回风巷、运输巷、辅运巷、盘区变电所、硐室变电所、中央变电所、井下水泵房、地面瓦斯泵房、避难硐室、无极绳绞车硐室、井下充电硐室等场所以及各种硐室开展巡检作业,可替代巡检工、测气员、瓦检员、安全员等岗位人员进行无人化值守,实现井下“少人为安、无人则安”。

(1)安徽玄离巡检机器人可发现裂纹缝隙,并能够实现2 m范围内仪器仪表的识别和判断。巡检机器人的云台搭载可视360°高清摄像头,在行驶过程中遇见车辆和行人不仅可声光报警,还能实现人员动态监测、人员抓拍等功能,及时发现人员不带安全帽等不规范行为,提前发现安全隐患。

(2)安徽玄离巡检机器人可在盲巷等无通讯的地方开启不同场景下的无人驾驶状态并采集数据,地面可实时远程操控,反馈现场环境,同时可以定点对盲巷进行探测。

(3)安徽玄离巡检机器人不仅能够实现井下氧气、一氧化碳、二氧化碳、二氧化硫、硫化氢、甲烷等气体检测,而且能够实现温度、湿度、压强、风速、粉尘等多项环境参数感知功能,可以精准检测各种环境参数,同时还可以根据历史数据预测数据的未来走向。

5 结语

通过防爆外壳结构设计安全性验证,纤维增强复合材料纤维从外层向内逐层断裂,符合蔡-胡损伤理论,防爆外壳的原材料性能满足了煤矿安全性相关要求,井下巡检机器人采用该材料制作而成的防爆外壳不仅可以大幅减轻重量,还可以降低制造成本以及能源消耗成本,同时在运输和使用过程中更加便捷,为实现井下机器替代人、减少人员伤亡的目标提供了条件。

[1] 国家矿山安全监察局.煤矿机器人重点研发目录.[EB/OL].(2019-01-09)[2023-10-08].https://www.chinamine-safety.gov.cn/zfxxgk/fdzdgknr/tzgg/201901/t20190109_349156.shtml

[2] 安标国家矿用产品安全标志中心有限公司.《关于矿用产品使用的锂离子蓄电池安全标志管理意见》(暂行).安标字〔2013〕6号[EB/OL].(2013-01-30)[2023-10-08].https://www.aqbz.org/Home/ABGG/wenjian/GG2013002.htm

[3] 安标国家矿用产品安全标志中心有限公司,《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求》(安标字[2012]16号文发布)[EB/OL].(2013-01-30)[2023-10-08].https://www.aqbz.org/Home/ABGG/wenjian/GG2013002.htm

[4] 国家市场监督管理总局,国家标准化管理委员会.爆炸性环境 第2部分:由隔爆外壳“d”保护的设备:GB/T 3836.2-2021[S].北京:中国标准出版社,2021.

[5] 国家市场监督管理总局,国家标准化管理委员会.爆炸性环境第1部分:设备 通用要求:GB/T 3836.1-2021[S].北京:中国标准出版社,2021.

Research and application of fiber composite reinforcement materials for explosion-proof shell of coal mine robots

移动扫码阅读

WANG Haiyan,ZHANG Mei,DAI Weiwei,et al.Research and application of fiber composite reinforcement materials for explosion-proof shell of coal mine robots[J].China Coal,2024,50(1):87-92.DOI:10.19880/j.cnki.ccm.2024.01.013

- 相关推荐