锦界选煤厂煤泥水智能加药系统的研发与应用

时间:2024-04-24 作者:艾熙昭 来源:智能矿山网 分享:湿法选煤工艺是目前国内选煤厂适用的主流工艺,湿法选煤工艺无论是跳汰选煤工艺还是重介选煤工艺,实际生产时都会产生大量煤泥水,煤泥水的处理环节是湿法选煤工艺中的重要一环。选煤厂的煤泥水处理方式为加药浓缩沉降、压滤脱水回收。加药浓缩沉降产生的澄清水作为选煤厂循环水,在选煤厂生产中一直循环利用,如果循环水中煤泥含量过高,会直接影响跳汰和重介分选效果。为实现煤泥水高效沉降,国能神东煤炭洗选中心锦界选煤厂(简称锦界选煤厂) 研发建设了一套适用于该选煤厂的煤泥水智能加药系统。

锦界选煤厂是一座矿井配套型选煤厂,设计生产规模20 Mt/a,其洗选工艺为原煤经25 mm筛分分级,−25 mm末煤作为产品(混煤) 供电厂使用或火车外运,+25 mm块煤采用重介质浅槽排矸,洗选块煤通过汽运就地销售。煤泥经过分级旋流器组分级后,离心机直接回收,细煤泥浓缩后采用加压过滤机回收,粗细煤泥产品均掺入混煤中,洗水实现一级闭路循环。浓缩环节现有2 台直径35 m的中心传动式浓缩机,生产时一用一备;药剂制备添加装置2 台,分别用于添加凝聚剂、絮凝剂药剂。但浓缩加药的过程完全由人工根据经验控制,当煤质变化时,人工调整加药机的配药浓度,生产时根据澄清水质量调整加药机频率。这种模式依赖人工经验,循环水和煤泥浓缩效果受岗位工技能水平和责任心影响,调节滞后性大,且人工劳动量大,煤泥浓缩工艺及设备数据集控室不能实时掌握;人工加药不及时,循环水出现黑水,影响后续其他环节生产。

为解决上述问题,并提高煤泥浓缩的效率,锦界选煤厂提出对现有煤泥水浓缩环节建立智能加药系统。

煤泥水智能加药系统组成和功能

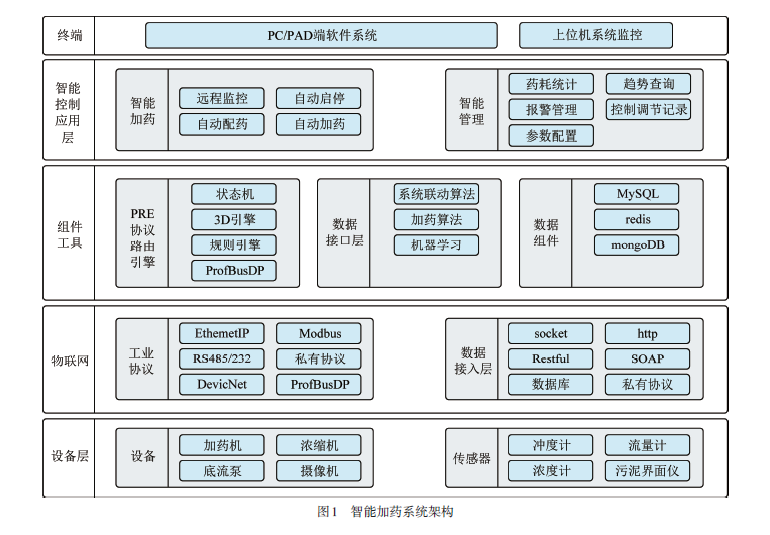

智能加药系统架构

锦界选煤厂通过对煤泥水系统浓缩池入料性质、沉降效果和药剂制备添加装置运行状态、参数在线实时监测和数据处理,并结合试验建立了智能加药控制模型,在保证浓缩池沉降效果的前提下,实现了煤泥水系统加药智能化。智能加药系统由设备层、物联层、组件工具层、应用层、终端层5 层组成(图1)。设备层由加药机、浓缩机、浓度计、界面仪、流量计等相关硬件设备组成;物联网层利用工业协议、数据接口协议将设备层内的各项数据接入物联网;组件工具层主要包括数据路由引擎(状态机、3D引擎、规则引擎、ProfBusDP 等)、数据接口层(系统联动算法、加药算法、机器学习)、数据库组件(MySQL、redis、mongoDB);应用层由智能加药、智能管理各软件功能组成;终端层包括上位机监控终端、PC/手机终端,覆盖选煤厂和煤泥水加药相关的所有人员。此外,智能加药系统作为锦界选煤厂智能化系统的一个子系统,需要对接主生产系统部分关键参数信息,如原煤带煤量、浓缩机运行状态等,同时智能加药采集及产生的数据也会上传至主生产系统,进行相关业务的分析与应用,打破了智能加药系统与主生产系统之间的数据壁垒,可实现数据与数据之间的信息交互。

智能加药系统工艺组成

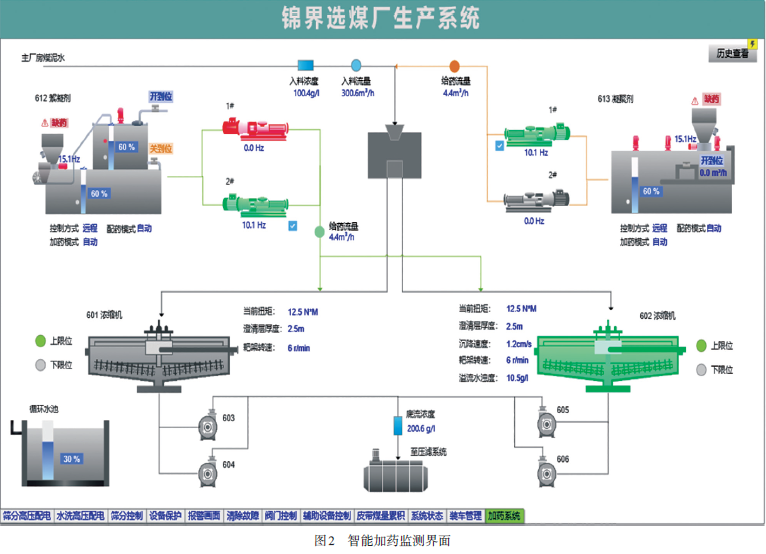

在现有煤泥水工艺环节新增入料浓度计、底流浓度计、静态混合器等硬件,并重新改造加药机,优化加药点,改造后的锦界选煤厂浓缩系统智能加药监测界面如图2 所示。入料浓度计用于实时感知浓缩入料煤泥水浓度,明渠流量计用于实时感知浓缩入料流量的变化,超声波界面仪安装于浓缩池液面下,用于感知煤泥水沉降效果。双监测装置安装于浓缩池中心入料桶上方,用于定时抽取稳流桶入料,监测煤泥水沉降时间。

(1) 浓度计的选取

入料浓度计采用光电式浓度计,安装于从主厂房出来的煤泥水浓缩入料管道上,通过感应红外光的衰减程度,监测出浓缩入料煤泥水的浓度。试验时由于浓缩底流浓度过高,高浓度煤泥始终黏附在传感器探头上,监测数值始终在300 g/L 左右,并长时间无变化,与实际不相符。底流浓度选择的测量方案:在底流管道上安装压差式浓度计,先通过测量压力,随后转化为管道内煤泥水密度,再从密度数据反推出煤泥水浓度。

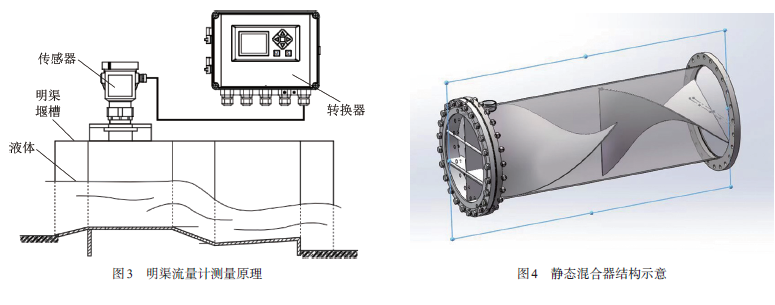

(2) 入料流量的测量

明渠流量计用于测量浓缩池的入料流量。浓缩入料来自于分级旋流器溢流,为非满管流。传统测量流量的电磁流量计、超声波流量计需要管道满管,明渠流量计适用于测非满管流,因此锦界选煤厂选择使用明渠流量计测量浓缩入料流量。

明渠流量计的测量原理:在明渠中设置标准的量水堰槽,并在规定位置测量水位,使流过堰槽的流量与水位成单值关系;测量出水位,超声波明渠流量计根据相应的流量公式或经验公式将其换算成流量值。超声波明渠流量计渠道内的流量越大,槽堰内液位越高;流量越小,液位越低。现有浓缩入料管道的其中一部分改造成和现场流量特性相适应的巴歇尔槽后,通过超声波流量计最终得到浓缩入料管道的实时流量。

(3) 静态混合器的应用

相关研究和工程实践已表明,药剂和煤泥水是否充分混合均匀是影响煤泥水沉降效果的重要因素。煤泥水浓缩时应将药剂加至处于湍流状态的煤泥水中。原锦界选煤厂絮凝剂加药点在浓缩池入料管道上,浓缩池入料管道处于层流状态。改造现有浓缩机的入料管道,增加静态混合器,在静态混合器之前布置多个絮凝剂加药点。静态混合器的作用是通过混合器对流体的分流、径向混合作用将管道介质流动状态变为湍流,并将煤泥水和药剂混合均匀。静态混合器结构示意如图4 所示。

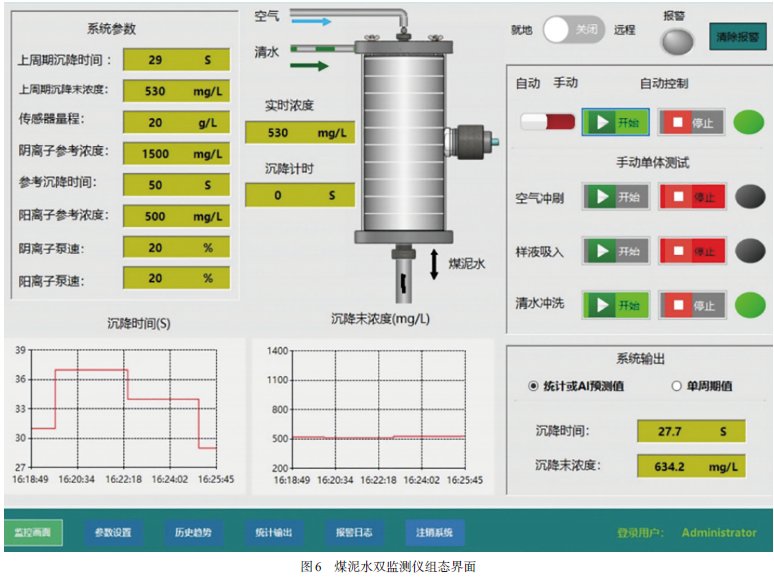

(4) 双监测仪的应用

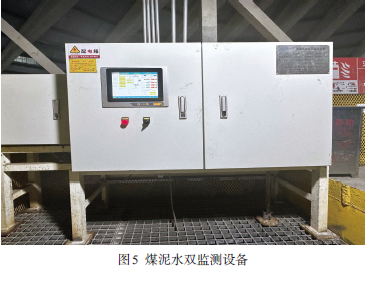

煤泥水双监测装置通过抽取浓缩机中心桶内煤泥水样并分析其沉降速度和澄清液浓度,实时对阴离子和阳离子絮凝剂的投加量实施精确闭环控制。可对浓缩机的工作状态进行监测评估并对絮凝剂的用量加以监测控制。该装置通过采集实时数据并对历史数据进行分析和人工智能预测,以便对自动加药系统的加药量进行优化精确控制,不仅可有效降低絮凝剂的使用量从而节省运行成本,也可通过该装置的参数设定实现合理的床层厚度及底流浓度调节,提高浓缩机及后续煤泥脱水设备运行的稳定性和可靠性。煤泥水双监测设备及监测界面分别为图5、图6 所示。

智能加药系统功能

(1) 加药机自动启停

锦界选煤厂凝聚剂加药机、絮凝剂加药机均为单机自动化设备,设备随生产由浓缩加药车间的岗位人员在操作柜就地启停。煤泥水智能加药系统应用后,凝聚剂加药机、絮凝剂加药机的PLC和原主洗车间的PLC组网,消灭原有的数据孤岛,数据联通后,结合原煤入洗量、煤泥水入料浓度、界面仪数据自动启停加药机。当数据超过启车阈值时,加药机自动启动开始配药、加药;数据低于停车阈值时,加药机自动停止配药、停止加药。煤泥水药剂添加设备如图7 所示。

(2) 按照要求浓度配药

絮凝剂和凝聚剂加药量与当前进入浓缩池的煤泥量相关,在煤泥水其他理化性质不变的情况下,进入系统的煤泥量越多,加药量就越大,此时仅增大加药泵转速,并不能满足煤泥水沉降要求,还需要增大药剂浓度。絮凝剂、凝聚剂药剂制备添加装置改造后具备按照给定浓度进行配药的功能。絮凝剂药剂制备添加装置工作时,待配药桶液位降低至下限时,自动开始配药,由于配药桶体积固定,智能加药系统会自动算出絮凝剂给料机的给药时间,絮凝剂给料机运行时间达到要求时间后停止运行,在延时搅拌器的作用下,配置成要求浓度药液。凝聚剂药剂制备添加装置工作时,当需要配药时,智能加药系统通过监测补水流量计测得给水量,控制给料机的转速,实现凝聚剂制备添加装置按要求浓度配置药液。

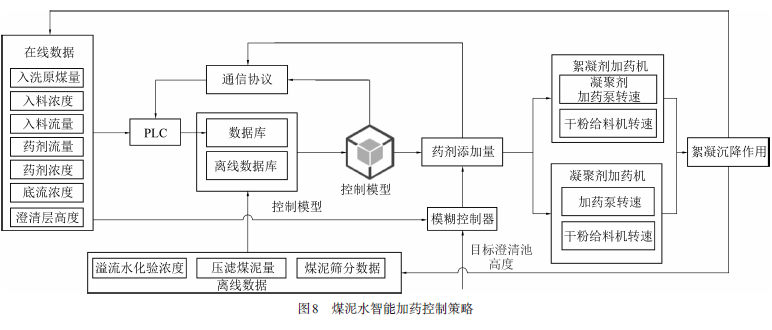

(3) 絮凝剂、凝聚剂加药量自动调节

锦界选煤厂在实现系统组网、浓缩关键工艺参数在线监测积累到大量在线数据和离线数据后,采用神经网络算法,经过异常监测、缺失填充、数据降噪等手段,通过离线在线训练形成符合实际的煤泥水加药控制算法模型,并基于该模型建立一套控制系统,可实现絮凝剂、凝聚剂加药量的自动调节。煤泥水智能加药控制策略如图8 所示,集成加药控制算法模型和模糊控制器,收集浓缩过程中的过程变量数据,比如有原煤入洗量、入料流量、入料浓度、澄清层高度、浊度、絮凝剂和凝聚剂的用量,从而可以建立沉降效果预测模型和药剂添加预测模型;采用基于案例推理技术的药剂量添加初始值给定模型,同时辅以基于模糊控制技术的药剂添加量修正模型,将2 个模型结果进行合并作为煤泥水处理过程药剂量最优添加量;并对搭建得系统反复调试,进行使用效果分析,直到满足生产的需求,提交试用。

以锦界选煤厂全厂煤泥浓缩工艺流程为研究对象,以沉降效果综合判断作为系统的主要监督量,以向浓缩机中添加的药剂量(絮凝剂和凝聚剂) 作为系统的控制量,并对生产中浓缩池澄清层高度、溢流水浊度进行实时监测,进而对加药后的浓缩效果进行监督,从而做到对加药量的在线实时调整。

结合计算机技术与软测量技术,把浓缩机澄清层高度/溢流水浊度作为控制目标,对该智能加药系统进行智能调控,最终算法模型依据实时在线数据输出絮凝剂、凝聚剂理论添加量,根据预测值和当前实际配药浓度,控制加药泵转速实现药剂的定量添加。

模糊控制器根据界面仪实时结果和目标澄清层的差值,通过模糊控制原理在算法控制模型调节的基础上进一步反馈调节。通过前馈−反馈的结合,在保证浓缩沉降效果的前提下,实现药剂量的自动调节。

煤泥水智能加药系统应用效果

降低劳动强度

智能加药系统运行后,实现了浓缩沉降环节关键工艺参数的在线监测,药剂制备添加装置实现了远程监控,大幅降低了人员工作量。

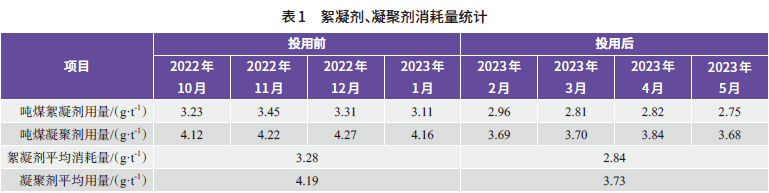

降耗提效

智能加药系统投用后,絮凝剂和凝聚剂的吨煤消耗量显著降低,出现返黑水和压耙事故的频率大幅降低。煤泥水智能加药系统投用前后药剂消耗对比见表1,黑水和压耙事故发生次数统计见表2。由表1 可知,智能加药系统投用后,絮凝剂、凝聚剂吨煤药耗分别降低至2.84、3.73 g/t,平均降幅分别为13.4%、11.0%。由表2 可知,煤泥水智能加药系统投用后黑水和压耙发生频率大幅降低。由此可得:煤泥水智能加药系统能够明显降低药耗,提高生产稳定性,降低煤泥水系统对整个生产的影响和选煤厂生产效率明显提高。

结 语

锦界选煤厂通过建设煤泥水智能加药系统,将原有的单机自动化加药机、浓缩机等设备接入智能化系统,与主生产系统数据实现了信息交互,打破了各系统间的数据壁垒,同时建立了适用于锦界选煤厂的智能加药控制模型,PLC 通过相应的传感器把需要采集的浓缩入料流量、浓度信息传递给服务器,结合底流浓度信息,通过对加药量进行预测,得到初步的加药量;通过澄清层高度、溢流水浊度监测技术得到沉降效果预测信息,并对加药量进行在线修正,得到最终的加药量,把得到的加药量信号传递给PLC,PLC 将其转变成加药装置可以识别的4~20 mA 的电信号,从而驱动药剂输送计量工作,实现了浓缩沉降环节关键工艺参数的在线检测,降低了药剂消耗,提高了煤泥水浓缩沉降环节的生产效率和生产稳定性,降低了人员劳动强度,基本实现了锦界选煤厂浓缩加药系统的智能调控。煤泥水系统作为湿法选煤厂中必不可少的环节,如何进一步实现系统的智能调节、节能降耗、无人管理的更高目标,还需要行业共同努力探索研究。

- 相关推荐