西部煤矿立井钻井法智能化凿井关键技术装备研发与应用

时间:2024-02-04 作者:魏东 来源:智能矿山网 分享:发西部煤炭资源是保障国家能源安全的必要措施,煤炭作为国家能源安全的“压舱石”和“稳定器”,其“兜底作用”将进一步强化。陕西延长石油矿业有限责任公司(简称延长石油矿业) 在陕北拥有210 亿t 优质煤炭资源,是国家煤炭开发战略西移的“主力军”。目前,延长石油矿业正在建设千万吨级智能矿井集群,计划“十四五”末建成产能5 000 万t 以上,“十五五”末产能突破1 亿t,并将建设成为高水平智能化矿区和地方能源产业经济的新引擎,以及推动煤炭工业高质量发展的全国样板。因此,矿井建设是延长石油矿业对现有煤炭资源高效开发的首要任务,突破安全、高效、绿色、智能的建井技术及装备是实现产能快速释放的迫切需求。

煤炭行业转型是生产和建设方式的转型,是向数字化、智能化新业态的转型,智能化建井是煤炭产业技术发展变革的必然趋势。以往的以钻孔爆破破岩为主的凿井技术与工艺存在安全风险高、作业不连续、环境污染、职业伤害严重等问题,与煤矿智能化建设发展趋势不匹配、不协调,以机械破岩为代表的非爆破破岩技术是现阶段凿井技术的重点发展方向。

矿井建设环境的危险性、工序的复杂性对机器替代人有着天然的需求,从解决我国中东部富水深厚冲积地层发展起来的立井钻井法是现阶段唯一的无人化建井技术,西部煤系地层钻井法凿井尚无应用先例。西部地区的地质条件与中东部地区有较大差异,虽然在我国中东部地区钻井法凿井技术积累了丰富的经验和科研成果,但西部地区地层钻井法凿井施工尚有诸多技术难题需要攻克,一定程度上制约了钻井法在西部矿区的应用和推广。在西部富水弱胶结厚基岩地层条件下,要实现建井工程安全、绿色、高效、智能化的目标,仍需解决以下4 点难题:

(1) 厚基岩地层钻井法凿井破岩难、刀具磨损严重、钻井速率低,以及弱造浆砂岩地层钻井法洗井、护壁的泥浆新材料亟待研发。

(2) 由于竖井钻机性能不足、龙门吊车提吊能力较低等因素,难以满足厚基岩地层直径8.5 m全断面一次钻进需求,亟需研发智能化建井成套技术装备。

(3) 智能化建井协同控制系统亟待创新,包括钻进状态感知、钻进参数控制、数据传输、地面−井下协同控制等。

(4) 钻井法凿井存在多变岩层钻进偏斜难控制、大钻压高转矩下钻杆易断裂,以及漏失导致洗井异常等问题,钻井法智能化建井安全保障技术有待创新。

延长石油矿业以实现西部煤矿竖井钻机机械破岩代替爆破破岩凿井技术变革为目标,通过基础理论−关键技术−高性能装备−新工艺的研发,创建了适用西部煤系地层特点的立井钻井法凿井工艺,攻克了厚基岩地层钻井法凿井大直径破岩与泥浆洗井匹配性难题,研发了适用西部弱胶结岩石地层钻井工艺技术与装备,成功完成陕西延长石油榆林可可盖煤业有限公司(简称可可盖煤矿) 中央进风、回风立井钻井法凿井工程(图1),建立了大埋深、厚基岩、复杂含水地层煤矿立井“设计−科研−施工−运行”全过程的钻井智能化建井体系,首次实现了西部煤炭资源开发中首期井筒建设机械化、无人化、智能化。

关键技术突破与创新

西部煤系地层立井非爆破凿井工艺

(1) 基于“智能化建井,建智能矿井”的理念,针对富水弱胶结厚基岩地质特征,确立钻井法“基础理论−钻井技术−整机装备−钻井工艺−应用示范”的技术研发路径,攻克了西部地层“稳−钻−护−沉−固”钻井关键工艺技术,实现了8.5 m大直径立井“一钻完井”和“一扩成井”钻井施工。

(2) 通过研究钻井法钻进参数−泥浆护壁−流体排渣−围岩稳定之间的相互作用关系,建立了钻井、综合保障等13 个主控单元的智能化建井协同控制系统,联合主、副斜井智能化掘进系统,形成了煤矿智能化建井新模式。

(3) 建立钻井全机械化破岩风险防控与管理体系,发明和创新了14 项安全保障新技术和8 种新工艺,制定了4 项施工标准和工法,实现了万米斜井、千米立井零事故安全高效绿色建设。

西部煤系地层钻井法凿井成套装备

(1) 针对厚度60 m松散砂层承载能力差、泥浆护壁难、围岩易垮塌等难题,攻克了浅部富水厚松散砂层MJS 高压旋喷帷幕桩加固技术(加固深度30 m),形成了采用引孔钻机+MJS 高压旋喷钻机进行大型钻机钻井的基础加固方法(图2);实践验证了MSJ高压旋喷桩的适用性、可行性和稳定性,解决了厚风积沙地层钻机基础稳定性控制难题。

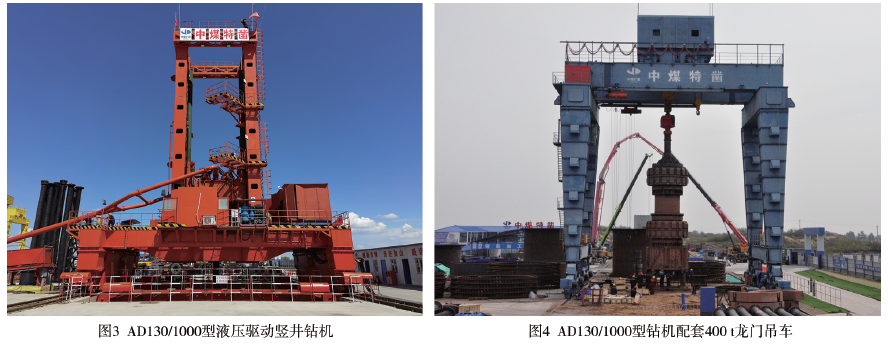

(2) 首次将世界上最大钻井直径的AD130/1000型竖井钻机(图3) 应用于西部煤矿厚基岩地层钻井法凿井工程,该竖井钻机设计钻井井深1 000 m、最大钻井直径13 m、提升力8 000 kN、转矩600 kN·m,配套400 t 龙门吊车(图4),构建了适用于西部厚基岩地层的竖井钻机“一扩成井”钻井装备体系。

(3) 研发多用途动力头式ZDZD100 型竖井钻机(图5),提升力9 000 kN (提升能力提高了30%)、转矩1 000 kN·m(钻头转矩提高了67%),研发了配套800 t 龙门吊车(图6) 及配套设备,构建了适用西部厚基岩地层的竖井钻机“ 一钻完井” 装备体系。

(4) 提升了竖井钻机在动力、电气、机械方面的自动化和智能化水平,以及钻机转矩、提升力等主要性能指标,满足了西部煤矿厚基岩地层钻井法凿井装备要求;研发形成了起下钻智能控制、钻进导向控制、钻杆快速连接、井下与地面配套装备运行的高效集中控制系统,实现了竖井钻机钻井法凿井装备的智能协同控制,保障了竖井钻机高效钻进和智能化运行。

厚基岩地层凿井破岩与洗井协同技术

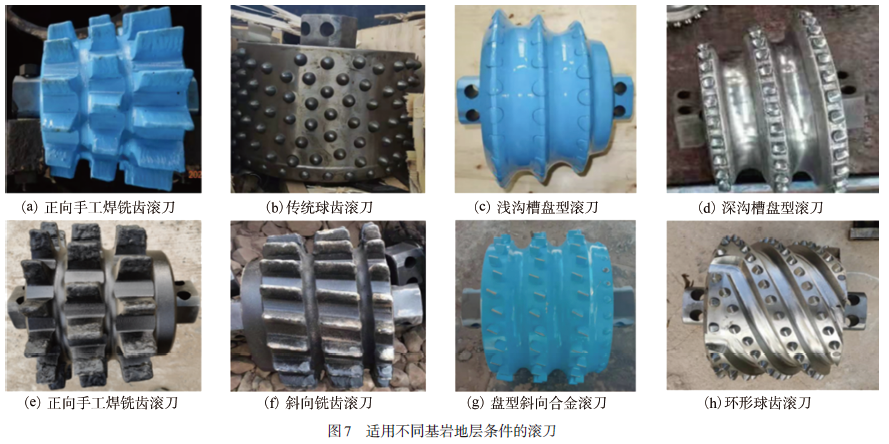

(1) 揭示了可可盖煤矿白垩系、侏罗系地层岩石物理力学特性研究,发明了岩体自动钻进装置与弱胶结地层的智能破岩刀具,提出了铣齿滚刀−镶齿滚刀−盘形滚刀(图7) 的联合破岩方法,提高了基岩地层破岩效率,降低了刀具磨损。

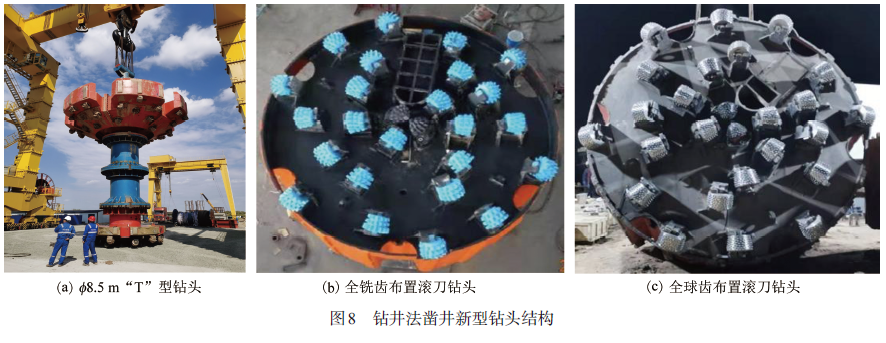

(2) 延长石油矿业创新研发了直径8.5 m厚基岩地层全断面一次钻进的阶梯式钻头、全铣齿布置滚刀钻头和全球齿布置滚刀钻头等新型钻头结构(图8),优化了钻头滚刀布置与吸渣口布置形式,攻克了重复破岩、刀具消耗大、泥包钻头的工程难题。

(3) 通过研究减压钻进参数−低固相泥浆参数−白垩系洛河组地层围岩稳定三者之间的相互关系,构建了钻进压力、旋转转矩、旋转转速以及泥浆循环携渣量的最优组合钻进模式;优化改进气举反循环洗井设备,实现了气体压力达2 MPa,泥浆管流量提高了30%,泥浆循环能力达80 m3/min,实现了破岩与排渣协同作业。

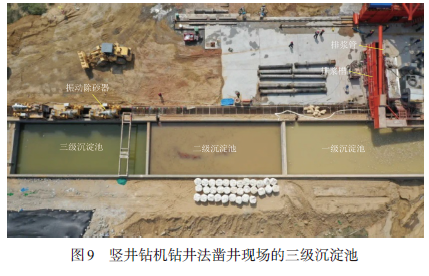

(4) 创新研发了泥浆沉淀净化与补浆的泥浆循环系统,实现了携渣泥浆流与破岩速率高效匹配;创新了泥浆精细泥水分离、有机矿物泥饼压滤的荒漠复垦技术,实现了节能减排与矿井水、固废资源化利用。

井壁结构及稳定下沉与固井技术

(1) 基于竖井钻机钻井井壁−围岩相互作用机理,通过开展地层应力、井壁竖向附加力等因素的模型试验与理论分析,优化设计了内层钢板高强钢筋混凝土复合型井壁结构,构建了适用于西部富水弱胶结地层钻井井壁结构设计及质量管控技术体系。

(2) 创新采用陀螺仪和超声波2 种不同测井技术对进、回风立井测井,实现了井筒超径量小、偏斜率低的高质量成井,施工钻井偏斜率0.03‰,低于国标要求0.8‰。

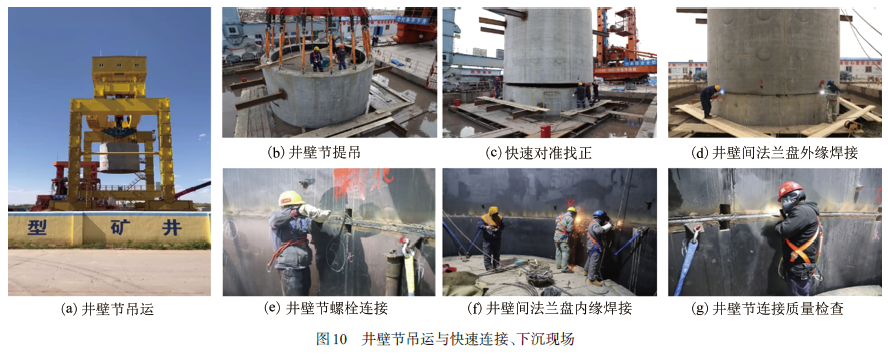

(3) 通过研究井壁悬浮下沉过程中配重水-泥浆参数协调性计算方法,实现了井壁节快速连接和稳定下沉(图10),以及井壁下沉排出大量泥浆的快速无害化处理,井壁节连接速度4~5 节/天,87 节井壁仅用22 天完成悬浮下沉。

(4) 突破了钻井法井壁壁后注浆压力、浆液材料、充填效果探测等充填固井的关键技术与材料,解决了井壁底到底后井筒上浮问题,实现了西部煤矿大直径钻井井壁稳定固井。

技术先进性分析

(1) 建井工艺

相比国内外同类钻井法凿井工艺,延长石油矿业首次建立了我国西部弱胶结厚基岩地层立井钻井法技术与装备体系,形成了西部煤系地层竖井钻机“一钻完井”“一扩成井”分级钻井2 项施工新工艺。

(2) 智能化建井技术

我国中东部地区煤系地层立井钻井法凿井穿越地层为“厚冲积层、薄基岩”条件,基岩占比不超过20%,一般<10%。西部煤系地层立井钻井法凿井工艺在基岩占比≥80%的煤系地层中,突破了弱胶结厚基岩地层竖井钻机高效钻进、低固相泥浆排渣与护壁等技术,实现了基岩地层直径8.5 m高效钻进。

(3) 智能化建井装备

以往适用西部富水弱胶结厚基岩地层的钻井法凿井成套装备处于空白,存在竖井钻机性能不足、龙门吊车提吊能力较低等难题。延长石油矿业研制了以竖井钻机为核心的新型破岩刀具、直径8.5 m的全断面钻头结构、稳定钻杆、800 t 大型门式起重机等成套技术装备,满足了厚基岩地层直径8.5 m全断面一次成井需求。

应用成效及行业价值

应用成效

(1) 无人则安

延长石油矿业首次在西部厚基岩地层中实现了立井“打井不下井,智能化建井”,钻井过程中无人下井作业,彻底将建井工人从高强劳动、粉尘及噪声危害大的艰苦环境中彻底解放出来,从本质上保障了人员安全。

(2) 智能化建井

可可盖煤矿中央进风井采用ϕ8.5m钻头的“一钻完井”施工中纯钻进时间为373 天,钻井深度达到491 m;回风井采用ϕ4.2 m钻头超前钻进8 个月,ϕ8.5 m钻头扩孔钻进11 个月,纯钻进时间总体合计为371 天,钻井深度达到511 m,填补了西部地区煤矿立井钻井法施工技术空白。并完成2 个钻井法凿井工程,工程产值约5 亿元,立井与主、副斜井同步完成建设,将千万吨级煤矿井筒建设工期从10 年缩短为5 年,推动整个矿井建设节约成本近20亿元。

(3) 示范引领

延长石油矿业实现了钻井法“走出中东部,走向西部”的技术突破,为钻井法在西部地区应用起到了示范引领的作用。截至目前,可可盖煤矿北风井、淮北矿业陶忽图煤矿北风井等西部煤矿正在开展钻井法凿井工程实践。

行业价值

(1) 为行业高质量发展提供了重要技术支撑

立井钻井法智能建井关键技术与装备研发及工程应用的成功,将大幅推动陕北乃至西北地区煤矿立井建设模式的技术革新,填补了西部地区煤矿立井钻井法施工技术空白,对于我国西北地区大型煤炭基地开发建设具有典型的示范引领作用。

(2) 提高了我国煤矿钻井法凿井装备研发实力,引领智能化建井技术进步

创新升级了竖井钻机智能化控制系统,研发了新型钻具、大型门式起重机等配套装备,使我国在煤矿凿井装备研制方面走在世界的前列,从而使我国煤矿竖井凿井装备整体水平得到提高,领先国外同类技术。

(3) 为环境保护和减少职业伤害做出贡献

传统冻结钻爆法相比,钻井井筒减少排矸2.5万m3,节约用电量1 800 万kW·h、炸药140 t、雷管12 万发、混凝土4.39 万t。西部煤系地层立井钻井法实现了钻井法泥浆无害化处理和泥浆综合利用,将对西部脆弱环境的危害降到最低。

(4) 促进我国西部煤矿立井安全高效建设的技术变革

煤矿竖井智能化建井在安全可靠、绿色低碳、高效智能等方面呈现出显著优势,在我国西部煤系地层矿井建设方面具有显著的应用潜力和价值。同时,新的需求带动了相关产业的发展,也促进了社会就业。

西部煤矿竖井钻机钻井发智能化凿井关键技术与装备的应用是智能化建井领域的重要实践,可为煤矿智能化建设提供有力的技术支撑。并为我国西部煤炭资源高效开发提供了可复制、可借鉴、可推广的智能化建井新模式,具有典型的示范引领作用。

- 相关推荐