煤炭智能装车系统机车自动驾驶技术在 宝日希勒的应用

时间:2024-02-04 作者:张磊,赵亮,孟峰,韩宝虎,陈国涛,华正杰,齐永立 来源:智能矿山网 分享:煤炭产业数字化和智能化是一场广泛而深刻的系统性变革,以煤矿智能化为支撑的新业态高质量发展是煤炭产业发展的根本保障。国内多家科研企业瞄准煤炭智能化方面,致力于解决煤炭企业在采煤及运输作业过程中机械化、自动化、信息化程度不足的问题,其中天地科技股份有限公司自主开发的煤炭装车站自动装煤系统已在许多煤矿企业部署应用,该系统采用带式输送机实现煤炭自动传送并根据列车速度动态调整装配溜槽的流量,能够有效改善煤炭装载效率。

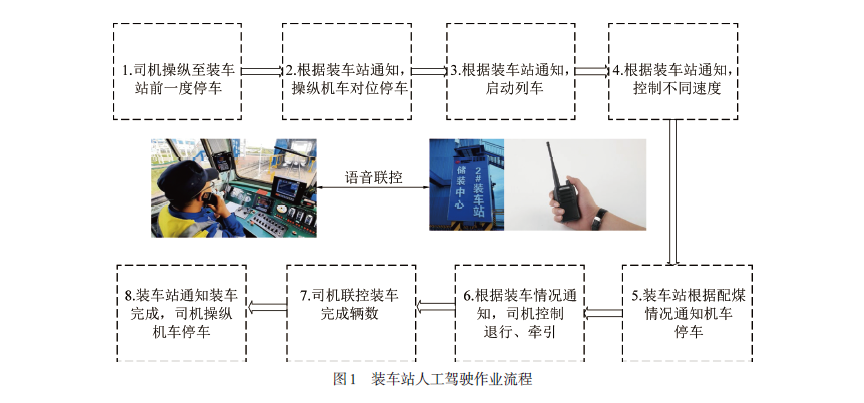

目前,煤炭自动装车系统需要机车配合的工作场景包括:①司机操纵空车编组运行到装车站附近后停车;②电台联系装车站控制中心告知列车已到达指定位置,控制中心在确认后告知司机向前牵引列车对位,同时装车站操作控制系统开始启动带式输送机完成煤炭配煤;③在列车第1 节车厢到达指定地点后,控制中心通过电台告诉司机停车,控制中心确认停车位置合适后下放溜槽放煤,并告知司机开始低速向前牵引列车,司机收到指令后控制列车低速运行,同时装配系统开始控制溜槽自动装煤。在装配过程中,如果出现异常情况,控制中心还需通过电台联系司机进行停车、后退、前牵等一系列复杂操作,装车站人工驾驶作业流程如图1 所示。

通过对装车系统运行过程分析,可看出机车操纵精准和平稳情况会影响整个装车系统的效率,如自动装配前需要机车位置精准对位,装配过程中需要精准控制机车速度、停车、换向、启动等操控。这些需求对机车操控人员的业务能力要求较高,不同的司机操纵水平无法做到完全统一,如果发生机车操纵不当就会影响装车系统的使用效率。因此采用自动辅助驾驶+控制中心+无线通信的方式实现机车的智能控制以及同装车系统的协同控制,可有效提高和完善既有装车系统的智能化水平。

煤炭自动装车技术现状

目前,要实现煤炭自动装车系统的机车自动驾驶存在诸多技术难题,主要有以下6 点:

(1) 控制对象建模难度大

用于煤炭装载及运输的列车编组一般较长,通常编组超过70 列,并且车辆类型多样,而在实际作业过程中不易获取编组车辆相对准确的制动参数;列车载重范围变化大,而且在自动装车作业时,列车的载重处于动态变化中;此外,列车受力复杂,包括基本阻力、附加阻力、机车力、空气制动力等,同时考虑钢轨黏着系数、车钩缓冲装置对列车牵引制动的影响。

(2) 对既有机车控制系统改造难度大

根据自动装车作业需求,机车作为执行自动驾驶的主体,需要具备自动控制的基本能力,主要包括:自动控制机车牵引、惰行、制动、空气制动、鸣笛、换向等。目前,煤炭企业自动装车作业的机车一般为内燃机车,机车的牵引制动系统的数字化、信息化程度较低,甚至部分机车没有安装微机控制系统。即便部分机车具备微机控制系统,但微机种类不统一,并且多接口控制逻辑、接口协议等技术改造费用高昂、难度较大。由此可知,利用数字通信接口的方式实现对既有机车微机系统改造困难较多。此外,针对机车空气制动的自动控制功能,大部分机车不具备可用的数字化控制接口,需要通过技术改造才能实现大闸缓解、常用控制,小闸缓解、常用、侧缓控制。

(3) 速度控制精度要求高

根据自动装车系统作业要求,机车必须以较低的平稳速度运行,速度控制范围为0.6~2.8 km/h,速度控制精度要达到0.1 km/h。针对速度控制要求,存在以下难点:①装载过程中机车的牵引质量在动态变化,导致控制对象不确定;②空气制动在自动调速或停车时要能够精准控制,但空气制动为气路控制,难以满足高精度的控制要求;③大部分内燃机车既有的速度采集精度为1 km/h,要达到速度0.1km/h的控制要求,必须提升机车速度的采集精度。

(5) 机车对位精度要求高

根据自动装车系统作业要求,在开始装载前,机车必须保证首节车厢与溜槽位置对齐,控制误差≤50 cm。

(6) 车地之间通信要求高

在装车作业过程中会遇到特殊情况,如某个车厢装煤不充分或溢出,这种情况需要装车站控制中心能够远程操控机车停车、换向、牵引等。为适应这种场景,要求机车车载控制系统与装车站控制中心之间实现通信用以传递控制指令和状态,由于涉及到控车相关指令的传递,因此车地通信必须要安全、稳定、可靠,通信延迟小,同时机车车载系统相应的执行机构要能够对收到的有效指令进行及时响应、精准控制。

煤炭智能装车系统方案设计

通过对煤炭智能装车系统关于机车操纵的需求分析,结合实现机车自动驾驶的技术难点,笔者针对DF4DH内燃机车设计了1 套解决方案,在有司机值守的情况下,装煤过程完全实现信息化、自动化,整个装车过程无需司机干预。

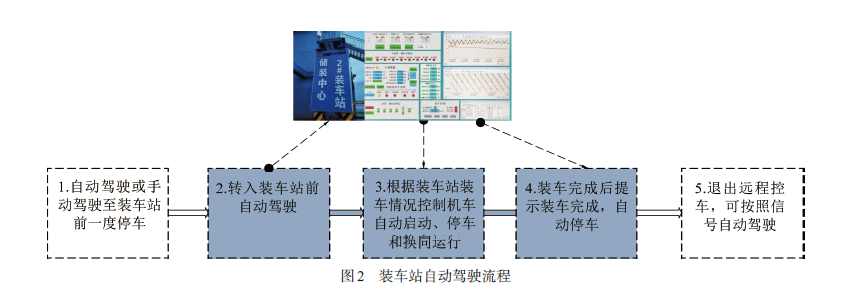

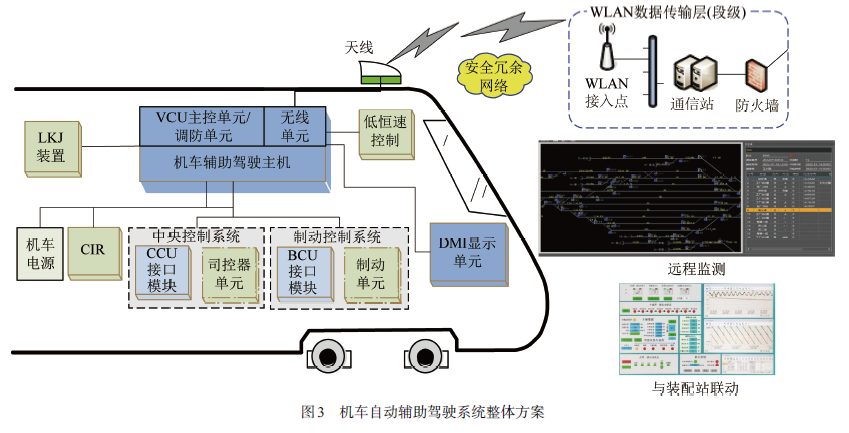

智能装车系统设计目标:①由装车系统根据机车位置信息,满足条件后发送对位指令,机车自动完成对位;②根据装车进度信息自动控制列车低速运行;③在遇到特殊情况时,能够远程控制机车实现停车、后退、起动等操作,装车站自动驾驶流程如图2 所示。智能装车系统方案由车载系统、地面系统、无线传输组成。机车自动辅助驾驶系统整体方案如图3 所示。

车载系统

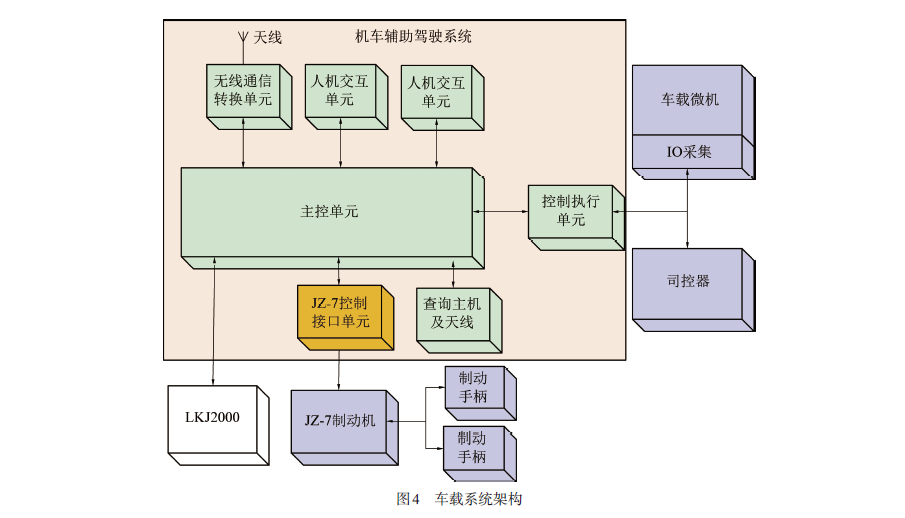

在不影响机车正常使用的情况下,通过加装设备完成车载子系统设计。车载系统主要完成信息收发处理、控制指令计算、人机交互等功能,其中对机车的主要改造是加装自动驾驶主控单元、JZ-7 制动机控制接口装置、牵引控制接口装置等。

车载系统具体包括:组合天线、无线通信单元、自动驾驶主控单元、人机交互单元(DMI)、JZ-7 制动机控制接口装置、牵引控制接口装置。组合天线和无线通信单元搭建无线通道,用于接收地面控制中心指令,发送车载设备信息至控制中心;自动驾驶主控单元完成自动驾驶的运算和控制指令发出,并通过DMI展示控制结果,完成人机交互;JZ-7 制动机接口装置实现制动机的电控接口,通过接收主控单元指令完成大闸和小闸的制动和缓解;牵引控制接口装置为机车功率控制的电控接口,将主控单元指令转换为机车牵引系统能够识别的控制信号。车载系统架构如图4 所示。

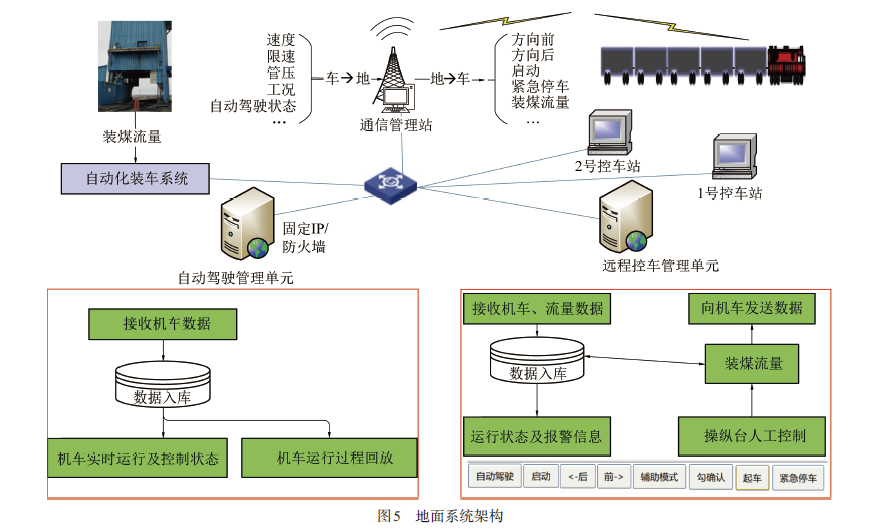

地面系统

地面系统包括自动驾驶管理单元和远程控车管理单元。自动驾驶管理单元实现机车注册管理功能,实时显示、回放机车运行信息功能,机车运行主要信息包括列车运行速度、限速、柴油机转速、管压、工况(向前、向后) 及自动驾驶状态等;远程控车管理单元主要实现远程控制机车、设备报警以及动态计算列车运行目标速度,机车远程操作包括紧急停车控制、运行方向选择(向前、向后)、起车控制等,能够通过自动化装配系统实时获取装煤流量,实现动态地为车载控制系统提供控制期望速度。地面系统架构如图5 所示。

无线传输

为保证车地系统之间通信的稳定性,无线传输方案采用电台和WLAN冗余通道设计,在其中一个通道故障的情况下,仍然能够保证正常的车地信息传输。为保证车地系统之间通信的可靠性,在制定车地通信协议时遵循EN50159 要求,避免通信过程中数据出现乱序、错误、丢失、重复等问题。为保证车地系统之间通信的安全性,使用私有协议,采用注册、应答式通信方式,未注册成功的设备不进行通信,不满足通信协议要求及非指定设备类型无法正常通信。

煤炭智能装车系统技术实现

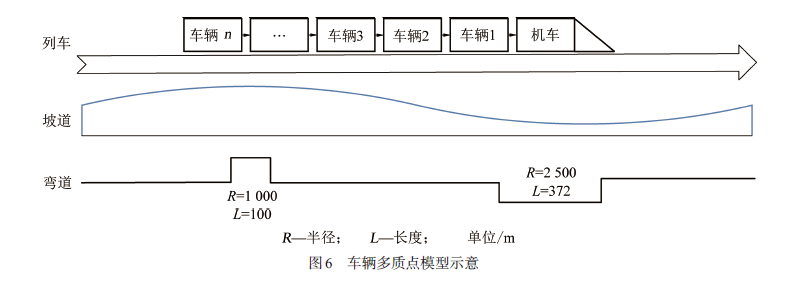

模型构建

用于煤炭装载及运输的列车编组一般较长,列车整车长度可达到几百米甚至是上千米,当列车处于运行状态时,随着线路坡道、曲线、隧道等线路条件不断变化,列车的各种附加阻力也都在发生变化。为建立相对准确的列车模型,同时降低技术研究难度,暂不考虑钩缓系统,把列车简化成刚性多质点运动模型。将每辆车简化为一个质点,考虑每辆车的长度、质量,能够较好地体现列车在变坡点和变曲率点的阻力变化,多质点模型示意如图6 所示。

速度控制

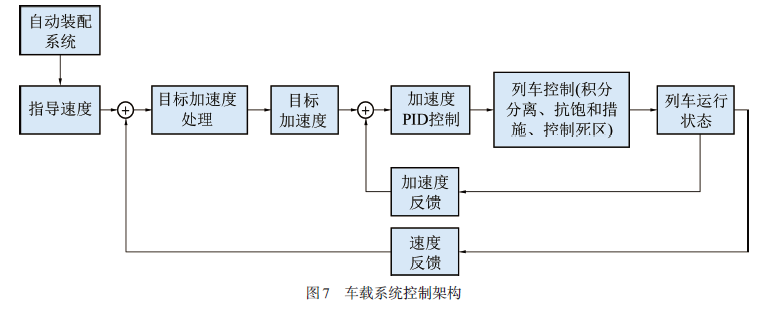

为能够满足自动装配系统对机车控制速度的要求,主要从提高机车运行速度的采集精度和确定适用低速控制的算法2 个方面进行研究与设计。

(1) 在提高速度采集精度方面,列车既有的运行监控装置(简称LKJ) 能够满足速度精度要求,只需要对相关软件进行修改即可实现。因此,采取在不影响LKJ 正常功能的前提下,通过升级LKJ 通信接口板功能的方式实现速度采集精度指标,能够到达0.01 km/h。

(2) 车载系统的目标控制速度是地面系统根据自动化装配系统的装煤流量以及装车进度动态设定。为实现装配过程中的低速控制要求,系统采用串级PID 实现,在控制参数整定环节,考虑到在装配过程中列车质量在逐步变化,因此车载系统从地面系统实时获取装配进度信息用以动态调整PID 控制参数;在控制性能改善方面,结合控制执行机构特点和机车特性,增加控制死区、积分分离以及抗饱和措施。车载系统整体控制架构如图7 所示。

对位控制

为实现对位控制精度的要求,在保证速度高精度控制的基础上,还须保证机车位置采集准确,机车位置精准对位采用技术成熟且稳定的射频识别技术(RFID),在列车接近目标位置前进行再次校准,用以解决机车走行误差,通过0.1 km/h 的速度精度和厘米级校准位置实时运算,保证列车停车位置对下煤漏斗的偏差满足装配线要求的50 cm 要求。

现场应用

智能铁路装车系统(图8) 已在国能宝日希勒能源有限公司完成现场设备部署和试验,通过智能化改造后的机车牵引列车进行自动装煤时,实现了装车过程一键操作。在装煤开始前,通过控制中心一键自动对位操作,机车自动驾驶系统与自动装配系统联合通信,即可完成对位停车、下料、溜槽下放卸煤、机车低速启动牵引前行、途中自动停车、换向等操作,均无需人工干预,使装煤真正实现了全过程自动化控制。

智能铁路装车系统在国能宝日希勒能源有限公司运用近8 个月,共装配列车1200 多列,装配运输煤炭约超过536 多万t,平均每列车节省装配时间10.2 min,装配效率提升了16.7%。并根据同时期同类型机车装车燃油分析得知,平均节省油耗0.9%。,同时也大幅降低了司机劳动强度,保证了行车安全。

结 语

笔者通过对自动装车系统机车操纵现状分析,提出机车自动驾驶需求,并对自动驾驶流程、技术难题进行充分研究后,设计了智能装车系统方案。该方案已完成现场验证,从实际运行效果看,有效解决了煤炭自动装配过程中机车操纵的难点,降低了司机劳动强度,提升了自动装车效率,为后续煤炭智能装车系统的进一步智能化升级奠定了基础。

- 相关推荐