可视化寻迹履带式煤矿救援机器人设计与仿真

时间:2024-04-24 作者:王庆祥 来源:智能矿山网 分享:摘要

煤矿机器人在井下救援过程中面临可控性差、行驶易侧翻、可承载救援物资少等难题。为改良履带式煤矿救援机器人,从行驶影响因素、救援安全、操作准确性等方面综合考虑,利用FPGA主控芯片+5G无线传输+视频模组组成的远程可视化遥控端,实现了机器人的自动寻迹、红外+超声波避障、人工可视化辅助等功能,较好地解决了救援过程中的人机协调难题;结合履带式行走底盘+5 自由度机械手,有效地增强了机器人的行驶稳定性和辅助搬运能力。经过拓扑优化后,履带式救援机器人在井下成功应用,机器人整体结构质量减轻13.8%,刚度和强度符合作业要求;搭建的目标跟踪仿真模型和跟踪试验有效保证了辅助路径跟踪的精确性,可满足井下救援、运输作业需求。

现阶段煤矿设备正在向智能化方向深入发展,无人驾驶、远程采掘、数字化孪生控制、目标跟踪等功能不断完善。救援机器人可以在煤矿安全生产中起到非常重要的作用,在某些特定的作业区,由于空间限制、环境危险,机器人可以发挥其价值。现有的救援机器人功能单一,缺乏多功能、载重大、行程远的机器人,同时井下路面松软、左右轮驱动力不一致导致无法实现远程精确控制、越障能力较弱,给机器人的行驶控制提出了严峻挑战。

为减少救援机器人的移动时间,在传统A*算法的基础上改进A*算法,采用5 次B样条曲线进行拟合,最终得到路径点更少、路径代价更小、累计转折角度更小的优化路径。针对矿难时煤矿巷道环境复杂,救援人员无法第一时间进入救援的情况,晋能控股集团机电设备中心设计了一种以行星轮为特点的运动机构,通信系统采用5G技术的煤矿救援机器人,利用行星轮结构紧凑的大功率传动特点,提高了煤矿救援机器人在未知环境中的垂直越障能力。基于此,笔者设计了一款基于STM32 控制的全方位可视的煤矿救援机器人,该机器人运动机构采用同步带传动式的行星轮结构,配备有可移动式云台相机、生命探测仪、雷达等探测装置,实时探测回传巷道内视频画面、生命特征和障碍等信号,较大程度上提升了救援工作的效率和成功率。通过履带底盘+机械手、轨迹跟踪模块、5G远程传输+视频自动纠偏技术以提升其行驶稳定性和越障通过能力。

履带式机器人整体设计

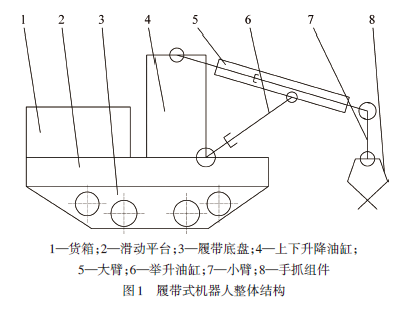

目前的履带式机器人主要组成为整体货箱、 滑动平台、履带底盘行走机构、机械臂上下升降油缸、大臂、举升油缸、小臂、手抓组件,总自由度大于5,整机采用液压机械传动方式,利用液压泵(DA+HD)控制+齿轮泵+液压马达HA控制+减速器的传动方案,整机行驶稳定,工作机构可靠灵活,环境适应性广泛。履带式机器人整体结构如图1 所示。

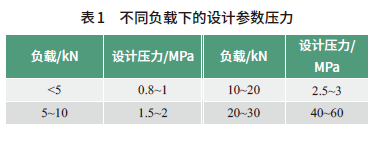

在履带式机器人中,机械手的设计尤为关键。笔者在机械手工作机构设计中,选用的驱动元件为液压油缸,液压油缸通过传动机构将旋转运动转换为直线运动,从而驱动机械手完成各种动作。传动机构的设计需要考虑到机械手的运动轨迹、速度和加速度等因素,以确保机械手的运动平稳、准确。此外,液压油缸的驱动方式也需要考虑到节能环保的要求。在选用液压油缸时,应优先选择低能耗、低排放的型号,以减少对环境的负面影响。还需要对液压油缸进行定期维护和保养,以确保其长期稳定运行。笔者选用的液压油缸机械工作效率η=0.93,负载为10 kN,选用的设计压力为1.8 MPa,计算得到本液压油缸的外径约为86 mm。不同负载下的设计参数压力见表1。

机械手运动学理论分析和建模仿真

机械手动力学理论计算

考虑到履带式机器人机械手工作机构的使用安全性和可靠性,需要对机械手机构进行动力学状态研究,首先进行理论分析,根据拉格朗日函数建立、求解机械手的动力学方程,拉格朗日函数L 表示为机械手动能与机械手势能相减,最终得到5 自由度机械手动力学方程。

其次,对5 自由度机械手的动力学方程进行仿真验证。使用专业的动力学仿真软件ADAMS,将这些方程输入到软件中,设定合适的初始条件和边界条件,对机械手的运动过程进行模拟。

在仿真过程中,需要对机械手的各个关节进行运动控制,并实时监测机械手的运动状态和受力情况。通过与实际试验结果对比,可以验证所建立的动力学方程的准确性和可靠性。此外,还可以利用仿真软件对机械手进行优化设计。通过对机械手的参数进行调整,可以改善机械手的运动性能和受力情况,提高机械手的工作效率和使用寿命。

运动学建模仿真分析

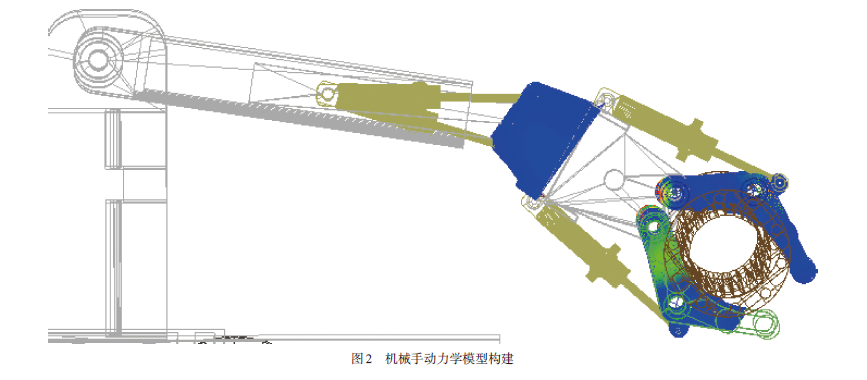

在进行运动学建模仿真分析时,首先需要建立机械手的运动学模型(图2),通过设置合适的数学模型和参数,可以精确地描述机械手的运动状态,为后续的分析和预测提供基础。建立机械手运动学模型之后,利用仿真软件对机械手的动作进行模拟和分析。通过输入各种参数和条件,模拟出机械手在不同情况下的运动轨迹和状态,预测其性能。在CAXA 3D软件中建立5 自由度机械手样机模型,并导入ADAMS仿真软件中,依次添加5 个转动副约束和1 个对地面的固定副约束,完成各零件之间的运动副约束就可以进行动力学仿真。

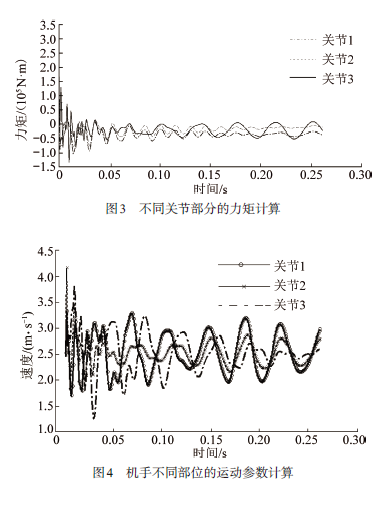

由仿真结果可以看出,各关节力矩总体变化平稳(图3),波动较小,其中关节1 力矩在0.05 s 左右出现急剧变化,因机械手启动瞬间振动的传递,之后趋于平稳状态各关节力矩峰值分别是23 215、24316、23 858 N·m;最大转动速度为4.2 r/s (图4),而机械手样机液压马达型号为LMT—310,最大输出力矩为30 000 N·m,完全能够满足机械手各个关节工作力矩要求。

机械手机构有限元仿真

考虑到手抓部分受力较大,容易发生损坏,因此对该机构部位进行有限元强度分析,机械手装置的主要薄弱部位为图1 中的8 手抓组件,下文对机械手抓组件进行结构强度分析。

物理参数定义

手抓材料为碳调质Q355 钢,有限元软件中设置模型参数见表2。

网格划分

笔者在有限元中网格划分设置的单元尺寸均为2 mm,采用自动划分法对手抓组件进行网格划分,划分完成后网格共23 587 个单元。

边界条件施加

根据手抓工作状态,对手抓顶部进行回转固定,对手抓低端施加向下的作用力23 215 N,施加标准的方向向下的重力加速度。

静力学强度分析

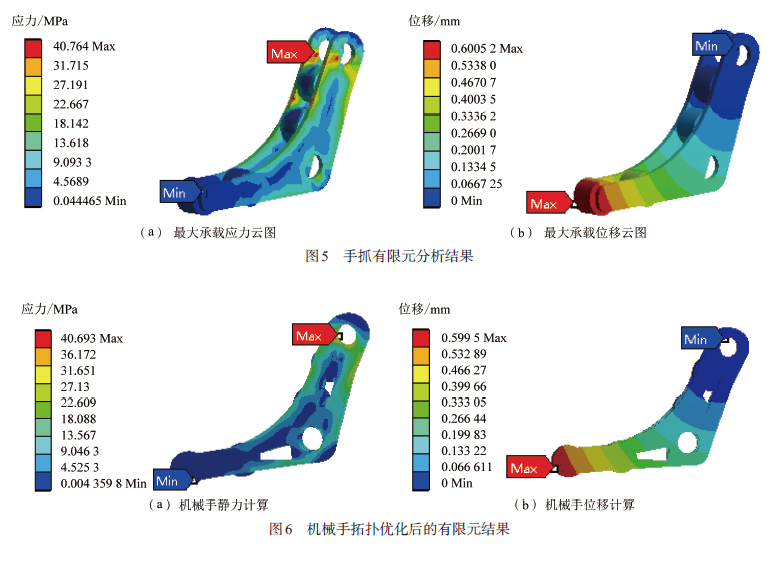

对前面设置好的边界条件进行静力学分析,其位移和应力结果如图5 所示。

由图5 可知,手抓主要受力位置为其顶部,图5a 中的最大应力为40.762 MPa,图5b 中的最大位移为0.6 mm,符合强度325 MPa的安全强度要求。

机械手轻量化结构优化

通过上述的机械手运动学和有限元仿真得到机械手的运动性能和力学性能,考虑到机械手的设计经济性问题,需要对机构进行优化设计,最主要的就是在不影响力学特性的前提下进行轻量化设计。

手抓组件拓扑优化模型

以减轻手抓质量为拓扑优化目标,手抓质量取决于手抓板件的厚度,通过对手抓部位进行挖孔处理,实现手抓的减重。为保证拓扑优化后的手抓满足装载机强度和刚度性能要求,必须将手抓的应力严格约束在许用应力325 MPa之内。

拓扑优化结果

拓扑优化前,机械手质量为81.55 kg。通过拓扑优化后,机械手质量为70.25 kg,质量减轻了11.3 kg, 减重率为13.86%, 机械手轻量化效果明显。

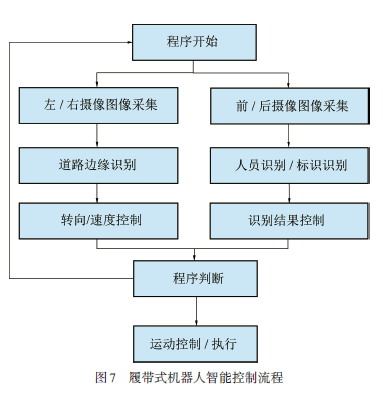

对拓扑优化前后的机械手模型再次进行有限元分析,机械手拓扑优化前后的应力云图如图6a 所示,机械手拓扑优化前后的位移云图如图6b 所示。优化前机械手最大应力为40.764 MPa,优化后机械手最大应力为40.693 MPa,小于材料许用应力325MPa,强度完全满足要求。由仿真模拟结果可知,优化前机械手最大位移为0.6 mm,优化后机械手最大位移为0.59 mm,位移变化很小,刚度性能改变不大,可满足井下工作要求。

可视化轨迹跟踪仿真与试验验证

可视化轨迹跟踪系统仿真组成

对履带式机器人机械手的设计和分析,保证了该设备的机构合理性。此外,还需利用机械手为被控对象搭建智能化可自动跟踪,避障、目标识别系统,使其达到智能化机器人水平。笔者使用的跟踪算法为模糊神经网络,通过运用高效的图形渲染算

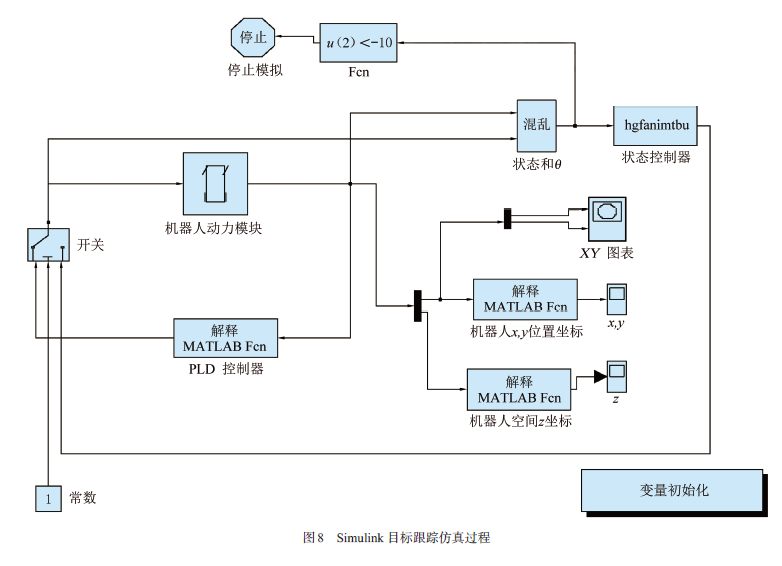

法和高质量的图形库,可视化轨迹跟踪系统仿真能够呈现出逼真的三维场景和流畅的动画效果。使用Matlab 软件对履带式机器人智能控制进行仿真研究,建立的履带式机器人智能控制流程如图7 所示。

利用模糊逻辑算法(fuzzy logic algorithm) 的机器人路径规划,此方法基于传感器的实时信息,参考人的经验,通过查表获得规划信息,实现局部路径规划。该算法是通过把约束和目标模糊化,利用隶属度函数寻找使各种条件达到满意的程度,在模糊意义下求得最优解。

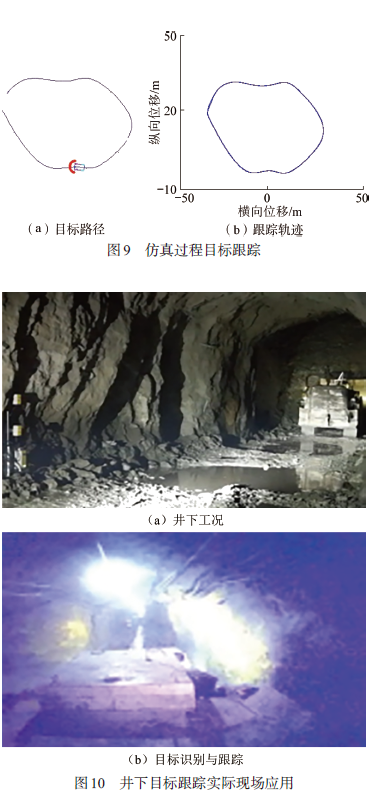

通过搭建Simulink 仿真模型(图8),设置仿真时间和仿真步长,最后得到的井下路面随机目标路径和跟踪轨迹(图9)。

由仿真结果可知,为验证轨迹跟踪的鲁棒性较高,设置了部分缺口路口(图9a),该模糊跟踪算法可以很好地适应、识别轨迹,最后得到的轨迹(图9b) 基本复原所设定的轨迹路线。通过该算法编程到FPGA 中心处理芯片,下一步通过控制摄像头、激光测距传感器、红外传感器、5G模块、执行机构完成救援机器人的实际路径规划、避障、越障等能力。

轨迹识别与跟踪实际应用

搭建的仿真系统验证了跟踪算法的理论可行性,为了验证仿真的实际应用效果,在井下巷道中进行实践应用,履带式机器人通过传感器+FPGA 控制器+执行机构+远程控制云端实现了良好的人机协作能力,在视频范围内,可保证无人驾驶的安全性;在遇到复杂情况时,可以通过云端远程操作实现对机器人的整体控制。井下目标跟踪实际现场应用如图10所示。应用结果如下:

(1) 遥控范围50~70 m。

(2) 可直接驱动各类电磁阀,实现了对外控制。

(3) 通过输出继电器可控制照明灯、喇叭等。

(4) 具有安全工作模式,安全模式的硬件基本设计组成由多元传感器进行数据检测触发,包括激光传感器、摄像头、雷达等,该设计通过所述多元传感器+FPGA 反馈控制器+执行机构实现。软件控制组成主要通过感知层+决策层+执行层+监控和评估层搭建总体框架,安全模式主要通过评估层控制执行机构,如制动器、液压油缸等保护锁死功能、人员接近报警提醒、突然故障信息引起的车辆紧急自动避障等,当控制中心监测到设备异常或通信异常时,系统会自动进入安全模式,安全模式启动后,设备自动停车,避免事故发生。

结 语

笔者通过动力学理论计算与仿真验证方法,完成了一种车载型多自由度机械手的结构设计,通过运动学分析得到其基本的运动学参数与设计许用值,可以正常地进行实物设计;利用有限元技术得到了手抓工作的最大应力和位移,设计制造的机械手符合材料强度要求,同时考虑到实际使用中的稳定性和灵活性,利用拓扑优化完成了减重13.86%,降低了生产成本,对伺服控制研究具有一定意义;结合救援机器人智能辅助控制系统,以轨迹跟踪算法得到了弯道、直线行驶的仿真结果,同时也通过实际井下应用,对跟踪系统的算法效果进行了验证。

- 相关推荐