综采工作面半实物仿真系统技术架构

时间:2022-01-12 作者:葛世荣,王世博,邹 来源:智能矿山网 分享:智能化综采工作面以综采机械装备(采煤机、刮板输送机、液压支架等)为基础,综采工作面控制系统根据感知信息与开采工艺,对综采机械装备控制目标进行自主决策,综采“三机”根据决策确定的控制目标执行动作,进而实现采煤机可靠割煤、工作面稳定的几何关系、独立自主地完成回采作业过程。在机械装备可靠的前提下,实现综采工作面智能化的关键是综采工作面控制系统的健壮性及其自主决策能力。任何自主控制系统都必须通过大量的模型试验和实际工况测试,才能逐步完善并具备良好的自主感知、自主规划与自主行为能力。以无人驾驶汽车控制系统为例,截至2020年2月自动驾驶鼻祖Waymo测试里程超过2 334 500 km,通用汽车旗下的Cruise测试里程达到1 337 910 km,百度自动驾驶汽车测试里程为173 880 km。受煤层地质条件限制,综采机械装备配套复杂多变,且体积和质量庞大。以中厚煤层为例,综采装备通常包括一台质量达100 t的采煤机、一部质量达600 t的刮板输送机和约200台单个质量达30 t液压支架组成(总质量约6 500 t)。这些设备往往不是由一个厂家生产制造。因此在地面完成装备配套,以对综采工作面控制系统进行全面测试几乎不可能。综采机械装备地面调试缺少煤岩环境,而且综采工作面不能连续推进,这导致控制系统的很多自主功能需要在工作面实际生产过程中进行检验和完善。煤矿繁重的生产任务引发了工作面产量与控制系统功能验证试验之间的矛盾,综采工作面很多自动化功能并未得到全面验证和完善。即使综采工作面能够提供充足的测试周期,由于煤层开采后不复存在,完善后的综采工作面控制系统无法再次获得相同的测试条件,导致系统完善效果无法验证。

综上所述,体积质量庞大的综采机械装备,复杂多变且不可复现的煤层是综采工作面智能控制系统检验测试的难点。研究具有可重复性的综采工作面控制系统评估方法与平台,是检验和完善综采工作面控制系统自主智能功能的关键技术路径。笔者借鉴半实物仿真技术的基本原理,提出综采工作面半实物仿真系统的技术架构,以期为综采工作智能控制系统研发完善,保障智能综采工作面常态化运行提供技术支撑。

1 半实物仿真技术

系统仿真是以系统模型代替实际系统,以计算机为工具对系统进行实验研究的一种方法。系统仿真根据模型类型可分为物理仿真和数学仿真。物理仿真是应用几何相似原理,仿制一个与实际系统工作原理相同、质地完全相同但体积小得多的物理模型,利用模型代替实际系统进行试验和研究。当实际系统体积较小时,物理模型通常直接采用该实际系统。物理仿真的特点是直观形象,逼真度高,但代价高,周期长。数学仿真是应用性能相似原理,将系统构建为数学模型并转化成仿真计算模型在计算机上进行的试验研究。数学仿真通过仿真计算模型的运行达到对系统运行的目的。

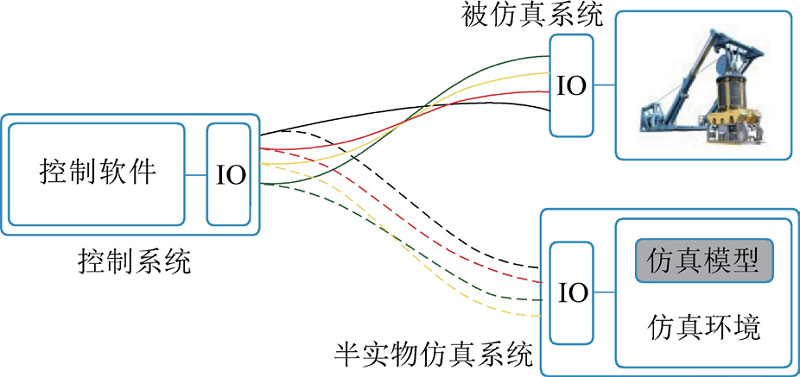

半实物仿真又称硬件在环仿真(Hardware-in-the-loop simulation),这种仿真将被仿真对象系统的一部分以实物(或物理模型)方式引入仿真回路,被仿真对象系统的其余部分以数学模型描述,并把它转化为仿真计算模型。因此半实物仿真是一种数学仿真与物理仿真的联合仿真。半实物仿真技术作为复杂控制系统研发设计、试验、性能优化测试的主要工具,通常把结构复杂、价格昂的控制对象建立仿真模型放入仿真计算机运行,而将控制器实物与仿真计算机通过IO接口连接(图1),从而解决复杂或价格昂贵控制对象的试验难题。因而半实物仿真技术广泛应用于航空航天、导弹武器、星际导航等控制系统试验。此外,半实物仿真还可以在真实世界中不易实现的极端条件或重复再现工况下进行测试,其在无人车、无人机和无人水下航行器等无人自主控制系统的研究方面均有广泛的应用。

图1半实物仿真基本原理

半实物仿真技术的特点可为矿山机械装备及其控制系统研发测试提供诸多便利,国内外研究者在此方面开展了一些研究。俄罗斯科学院西伯利亚分院计算研究所(Institute of Computational Technologies SBRAS, ICT SB RAS)构建了煤矿带式输送机系统、破碎筛分系统的半实物仿真系统,为系统控制工艺优化提供了试验测试平台。李安寿为解决液压支架电液控制系统调试开发问题,构建了可以模拟液压支架动作的半实物仿真装置。波兰A.Heyduk等为优化掘进机截割速度控制,开发了掘进机截割部半实物仿真装置。卡特彼勒构建了半实物仿真实验室,实现了产品真实工况和极端工况条件下的模拟测试,使企业提升了产品质量,减少了研发投入,加快了产品推向市场的速度。

当综采工作面控制系统设计完成,并已制成产品型控制器,需要在闭环条件下对其进行详细测试。但综采工作面控制系统开发与完善面临的2个难题:体积质量庞大的综采机械装备和复杂多变且不可复现的煤层,使测试工作难以开展。因此,研究融合煤层地质模型与综采三机的工作面半实物仿真系统是解决综采工作面无人自主控制系统评估试验的有效方法和途径。

2 综采工作面半实物仿真系统架构

2.1 系统构成与原理

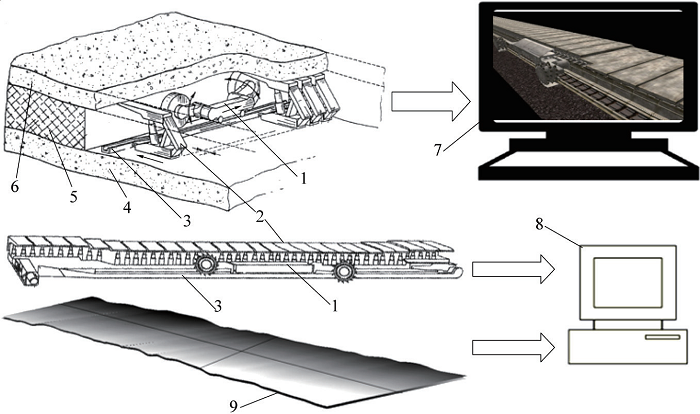

综采工作面半实物仿真系统的基本原理如图2所示,将难以复现的综采工作面的煤层建立煤层三维数字地质模型,将体积质量巨大并难以连接调试的综采工作面采煤机、液压支架和刮板输送机建立数字模型,利用工作面数值仿真服务器对煤层三维数字地质模型和采煤机、液压支架和刮板输送机的数字模型进行仿真,综采工作面开采流程利用视景计算机进行仿真。

1—采煤机;2—液压支架;3—刮板输送机;4—煤层底板;5—煤层;6—煤层顶板;

7—综采工作面视景仿真服务器;8—综采工作面数值仿真服务器;9—煤层模型

图2综采工作面半实物仿真原理示意

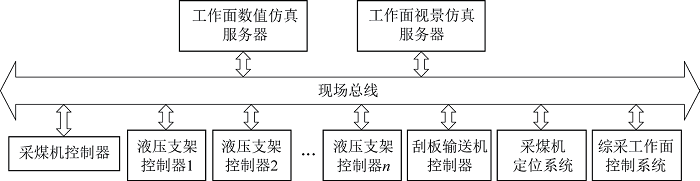

综采工作面半实物系统构成如图3所示,系统包括视景仿真服务器、数值仿真服务器、综采工作面控制系统、采煤机控制器、液压支架控制器、采煤机定位系统。综采工作面控制系统、采煤机定位系统、采煤机控制器、液压支架控制器均采用与工作面实际开采相同的控制器实物。为了简化仿真系统硬件接口,各系统可采用CAN或Profibus等现场总线连接。

图3 综采工作面半实物仿真系统构成框图

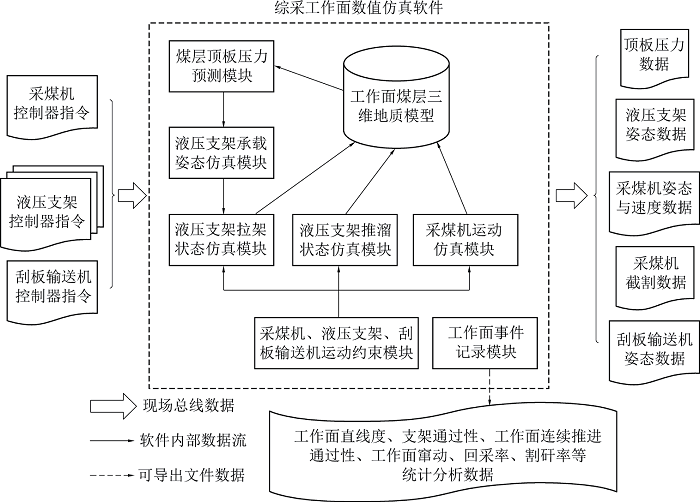

综采工作面数值仿真服务器软件功能如图4所示,其具体功能模块包括煤层顶板压力预测模块,液压支架承载姿态仿真模块,液压支架拉架状态仿真模块,液压支架推移刮板输送机状态仿真模块,采煤机运动仿真模块,采煤机、液压支架、刮板输送机运动约束模块,工作面事件记录模块以及工作面煤层地质三维模型。工作面数值仿真服务器软件的输入数据为采煤机控制器指令、液压支架控制器指令。工作面数值仿真服务器软件输出数据包括顶板压力数据、液压支架姿态数据、采煤机姿态与速度数据、采煤机截割数据、刮板输送机姿态数据。利用工作面事件记录模块可导出工作面直线度、支架通过性、工作面连续推进通过性、工作面窜动、回采率、割矸率等统计分析数据。

图4 综采工作面数值仿真软件功能框图

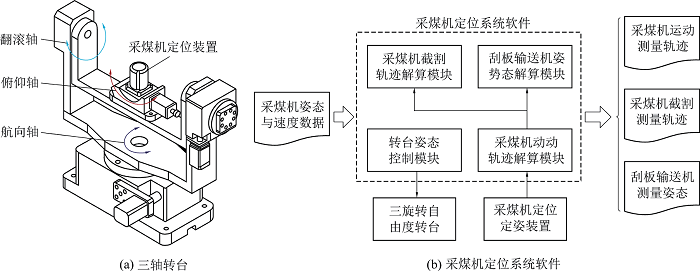

采煤机定位系统由具有3个旋转自由度的转台(图5a)、采煤机定位定姿装置组成,其中采煤机定位定姿装置为真实综采工作面使用的测量装置。三轴转台的主要作用是追踪数值仿真软件中采煤机的姿态。采煤机定位系统软件(图5b)包括转台姿态控制模块、采煤机运动轨迹解算模型、采煤机截割轨迹解算模块、刮板输送机姿态解算模块。采煤机定位系统软件的输入数据为采煤机姿态与速度数据。采煤机定位系统软件的输出数据包括采煤机运动测量轨迹、采煤机截割测量轨迹、刮板输送机测量姿态。转台姿态控制模块用于控制三轴转台,采煤机运动轨迹解算模块用于读取采煤机定位定姿装置数据。

图5 三轴转台与采煤机定位系统软件

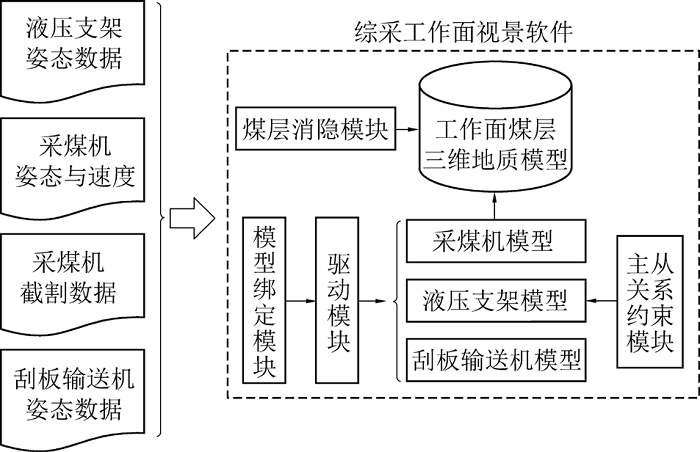

工作面视景仿真服务器软件(图6)包括参数化的采煤机三维模型模块、液压支架三维模型模块、刮板输送机三维模型模块、煤层地质三维模型模块,主从关系约束模块,模型绑定模块,驱动模块,煤层消隐模块。工作面视景仿真服务器接收工作面数值仿真服务器输出的液压支架姿态数据、采煤机姿态与速度数据、采煤机截割数据、刮板输送机姿态数据,进行工作面开采过程的直观显示。

图6 综采工作面视景仿真软件功能框图

2.2 仿真方法

综采工作面半实物仿真系统仿真流程如下:

1)综采工作面控制系统通过接收现场总线上的各设备状态数据,由综采工作面控制系统软件程序根据设备状态向采煤机控制器、液压支架控制器和刮板输送机控制器发送各设备动作目标。

2)采煤机控制器、液压支架控制器和刮板输送机控制器根据各自设备的动作目标,分别向工作面数值仿真服务器发送设备动作指令。

3)工作面数值仿真服务器根据接收到的设备动作指令,驱动工作面数值仿真服务器软件中的采煤机运动仿真模块、液压支架推移刮板输送机状态仿真模块、液压支架拉架状态仿真模块。以上3个模块在采煤机、液压支架、刮板输送机运动约束关系模块和液压支架承载姿态仿真模块提供的“三机”运动约束,以及液压支架姿态条件下仿真获得采煤机姿态与速度数据、采煤机截割数据、刮板输送机姿态数据。煤层顶板压力预测模块根据这些数据与工作面煤层三维地质模型,仿真获得顶板压力数据与液压支架姿态数据。

4)采煤机定位系统通过数据总线接收采煤机姿态与速度数据,采煤机定位系统软件中的转台姿态控制模块根据采煤机姿态数据控制三旋转自由度转台与采煤机姿态一致,采煤机定位定姿装置根据测量的转台姿态,并结合采煤机速度数据,利用采煤机运动轨迹解算模块采煤机截割轨迹解算模型和刮板输送机姿态解算模块,获得采煤机运动测量轨迹、采煤机截割测量轨迹、刮板输送机测量姿态。

5)工作面视景仿真服务器加载仿真所用的采煤机、液压支架、刮板输送机模型的各个构件以及煤层地质三维模型,主从关系约束模块负责添加模型各个构件的主从关系,并添加相应的运动副,数据绑定模块负责把模型与对应的模型变量绑定。工作面视景仿真服务器依据接收的液压支架姿态数据、采煤机姿态与速度数据、刮板输送机姿态数据通过驱动模块驱动设备模型动作,煤层消隐模块根据接收采煤机截割数据进行煤层截割状态显示,各模块共同运行对工作面开采过程进行直观的图像显示。

6)利用工作面数值仿真软件中的工作面事件记录模块,可对工作面直线度、支架通过性、工作面连续推进通过性、工作面窜动、回采率、割矸率等进行实时检验,以及实时或离线统计分析,检验综采工作面控制系统的控制策略,或根据工作面情况通过综采工作面控制系统软件调整综采工作面的控制策略。

7)利用综采工作面控制系统软件中的控制过程事件记录模块,记录控制策略的调整过程,从而获得最优的综采工作面的控制策略,并将优化的控制策略从综采工作面控制系统软件导出,形成工程综采工作面控制工程文件,在综采工作面实际开采时导入综采工作面控制系统。

所建立的综采工作面半实物仿真系统可实现3个服务功能:①服务于煤机制造企业:通过构建包含不同地质构造的煤层模型,通过仿真试验,对综采工作面控制系统、采煤机控制系统、液压支架控制系统的控制功能进行详细测试,进而全面完善各控制系统,使其具有普适的自主性能。②服务于煤矿生产单位:将前期物探获得的煤层地质信息转化为煤层模型,将选定综采配套"三机"导入综采工作面半实物仿真系统,从而获得针对特定工作面的半实物仿真系统,在工作面开采之前进行多次仿真模拟,优化开采工艺和控制策略。③服务于煤矿员工:利用该半实物仿真系统,可使煤矿员工在各种工况下模拟操作,熟悉了解智能综采工作面的操作过程与工作原理,避免了在真实工作面操作过程中出现的各类危险异常工况。

3 结 论

1)应对综采工作面控制系统开发与完善面临的2个难题:体积质量庞大的综采机械装备和复杂多变且不可复现的煤层,提出了融合煤层地质模型与综采三机的工作面半实物仿真系统的解决方法。

2)提出了综采工作面半实物仿真系统的技术构架及其各组成部分的功能,分析了综采工作面仿真试验方法。

3)综采工作面半实物仿真系统的主要功能包括:服务于煤机制造企业,完善煤机产品的智能控制性能;服务于煤矿生产单位,优化开采工艺与控制策略;服务于煤矿员工,提升操控能力与作业素质。

4)构建综采工作面半实物仿真系统的难点在于综采工作面数值仿真软件。数值仿真软件所包括的采煤机运动仿真模块,液压支架承载姿态、拉架状态和推移刮板输送机状态仿真模块,顶板压力预测模块的建立,涉及机械系统动力学、流体力学、岩石力学等多学科知识。同时这些模块建立后还需要利用大量实验室测试数据、工作面现场测试数据进行校核、验证与确认。

- 相关推荐