巷道系统“三优两提高”理念探讨与实践探索 ——以陕煤集团巷道系统建设为例

时间:2024-02-04 作者:王世斌,于水,刘长来 来源:智能矿山网 分享:煤炭是我国的主体能源,是稳定经济和自主保障程度最高的能源。我国煤炭产量近90%来自于井工开采,据不完全统计,我国每年煤矿新掘巷道总长度达数万公里。巷道作为井工煤矿的基本单元,为矿井生产提供了空间和系统,除地面系统外,煤矿所有活动均在巷道内完成,一切均依靠于巷道系统,因此对井工煤矿而言,煤矿就是巷道,巷道构成了煤矿。随着煤矿开采强度与智能化水平的不断提升,对巷道的消耗量与质量要求也越来越高,巷道掘进效率和质量已成为煤矿安全高效绿色开采的重要基础。

巷道系统“三优两提高”理念背景

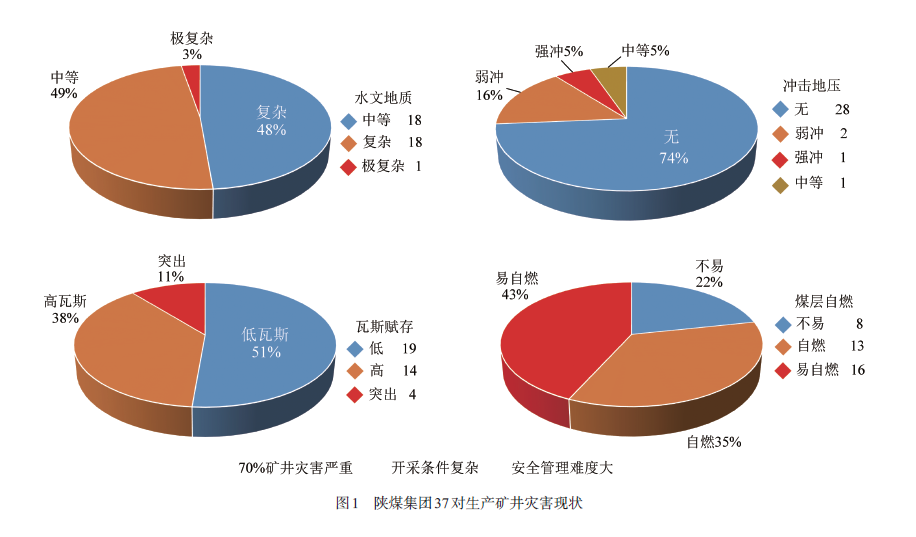

陕西煤业化工集团有限责任公司(简称陕煤集团) 所属38 对矿井(37 对生产矿井,1 对基建矿井)均为井工开采,每年巷道进尺超过50 万m,随着开采强度及深度的增加,部分矿井灾害日趋增多。37对生产矿井中,高瓦斯、突出矿井18 对,占矿井总数的49%; 冲击地压矿井10 对, 占矿井总数的27%;水文地质类型复杂、极复杂矿井19 对,占矿井总数的51%,陕煤集团37 对生产矿井灾害现状分布见图1。巷道掘进受瓦斯、冲击地压、水、火等各类灾害影响,不但直接威胁着职工的生命安全,同时也是制约和影响煤矿智能化开采效能发挥的基础要素。

重采轻掘观念 阻碍掘进技术发展

煤矿井下巷道不仅是设备、材料、人员的通道,同时也是通风、排水以及其他井下生产活动的最重要空间之一。煤炭企业多年来存在着“重采轻掘”的固有观念,主要是因为短期内采煤可以直接产生经济效益,而掘进巷道则需要增加更多的成本。此外,相对于采煤工作面,巷道掘进可以通过多上头面等措施进行突击,使得“重采轻掘”这一错误观念在一些煤矿管理理念中始终没有发生改变,严重制约了巷道掘进技术、工艺、装备的发展,阻碍了巷道掘进智能化水平的提升。

施工条件复杂 影响智能掘进实现

煤矿巷道掘进作为一项高技术含量的工程施工技术,在工程施工中受到诸多因素的干扰。

(1) 安全风险高

由于煤岩层赋存条件复杂多变,现阶段的技术还不能达到对煤岩层地质状况的精准探查,并且巷道掘进工程大部分是进入未知区域作业,致使掘进工作面随时可能面临瓦斯、透水、冒顶、冲击地压等安全威胁,是煤矿生产作业过程中最为危险的场所,也是事故多发地。掘进工作面安全风险因素如图2 所示。

(2) 作业空间狭小

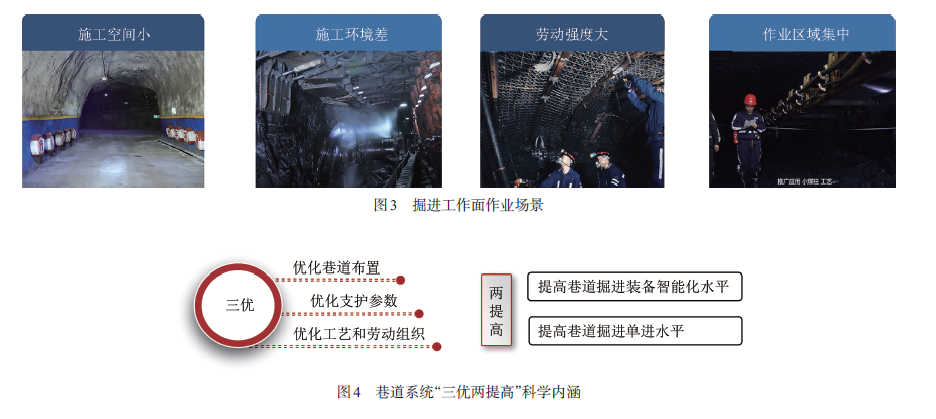

掘进作业普遍在井下较为密闭的空间,施工空间小、环境差,大型设备无法进入,作业区域集中,人员多、劳动强度大,严重影响职工身体健康与掘进技术的进步,掘进工作面作业场景如图3 所示。

(3) 支护形式多,工艺、工序复杂

受煤岩层赋存、风量大小、设备尺寸等因素影响,不同条件、不同用途的巷道往往采取不同的断面、支护方式与施工工艺,造成巷道断面和支护参数统一难度大,掘进装备大多需要量身定制,难以形成固定模式。此外,巷道施工工艺、工序复杂,尤其是支护自动化程度低,严重制约了施工进度,阻碍了掘进自动化、智能化的发展。

巷道系统“三优两提高”科学内涵

在煤矿智能化采掘过程中,巷道系统的稳定状况和维护好坏直接关系到矿井安全生产和社会经济效益。畅通、可靠的巷道系统可为智能化采掘提供良好的运行空间,保障整个采掘过程安全有序进行。为此,陕煤集团针对巷道系统难题提出了“三优两提高”理念(图4)。

(1) 优化巷道布置

通过科学合理设计,使煤矿达到少掘或不掘巷道,巷道布置合理规避采动压力和高应力区影响,从源头上使矿井各系统顺畅、安全、可靠。

(2) 优化支护参数

通过研究总结,逐步统一区域内同条件巷道支护参数,使巷道支护快、稳、省,实现巷道一次支护、永不返修、整洁畅通、稳定可靠的目的。

(3) 优化工艺和劳动组织

通过加强生产组织,优化掘进工作各环节施工工艺,进一步完善劳动组织,提升作业人员素质,提高掘进效率。

(4) 提高巷道掘进装备智能化水平

按照“因地制宜、分类施策、统筹规划、全面推进”原则和“掘锚同步、立体交叉、平行作业、智能协同、远程操控 ”的思路,创新实践快掘技术装备及工艺优化,着力打造连续、并行、安全作业的掘进工作面,促使巷道掘进安全、稳定、高效。

(5) 提高巷道掘进单进水平

提高智能快掘进尺水平和综合单进水平,持续减少掘进头面及解决劳动用工多问题,确保生产接续正常。

陕煤集团巷道系统建设实践探索

统一思想认识

陕煤集团始终坚持将煤矿智能化建设作为煤炭产业高质量发展的战略目标加以推进,巷道系统则是煤矿智能化建设顺利实施的最关键基础工程,这一思想认识在陕煤集团上下达成了高度统一。陕煤集团由董事长牵头组建了5 个智能化建设工作组以及智能掘进系统等13 个工作专班,发布了《煤矿智能化建设“十四五”规划》,制定了《规范掘进队伍管理办法》《智能快掘系统建设应用方案》《智能快掘建设专项提升活动》《巷道系统“三优两提高”技术规范》等相关制度,形成了“陕西煤业—矿业公司—生产矿井”三级联动的智能化推进体系。

加强掘进装备建设

先进的掘进装备是实现巷道高质量掘进的根本保障。陕煤集团持续加大掘进装备投入,全面开展掘进装备升级与应用,深化技术革新和全员创新,对快掘装备结构、液压、电液控系统等进行适应性改造升级,提升了掘进作业自动化、智能化水平,充分发挥了智能快掘施工效能。联合中国煤炭科工集团有限公司、西安科技大学、西安煤矿机械有限公司以及各煤矿企业等单位,深化产、学、研、用协同攻关,进一步破解核心技术难题与装备瓶颈,全面夯实了“装备、巷道、人力”3 项基础。

近3 年来,陕煤集团实施重点智能化项目230 余项,共计投入近70 亿元,其中智能掘进系统投入超过25 亿。对智能化建设优秀单位奖励最高达200 万元,累计奖励3 000 余万元。曹家滩煤矿对首套快掘系统(图5) 进行了200 余项技术升级改造,形成了“王剑智能快速掘进”工法体系(图6),智能快掘6.0 版初步实现了铺网、锚钻自动化作业等功能;小保当一号煤矿护盾式智能掘进机器人(图7) 对钻锚机器人、运输系统、自动化控制系统等6 大类60余项功能进行技术改造,实现了自动运网铺网、远程操控一键启停等功能,在煤层夹矸厚度最大2 m的情况下,月进尺达1 000 m以上;在韩城桑树坪煤矿岩巷掘进中应用TBM硬岩掘进机(图8),融合机电、传感、信息等技术于一体,能够同时实现破岩、支护、出渣等功能,巷道一次高质量成型,掘进效率同比提高了3 倍以上。

强推巷道系统“三优两提高”

(1) 优化巷道布置,进一步提高资源回收率

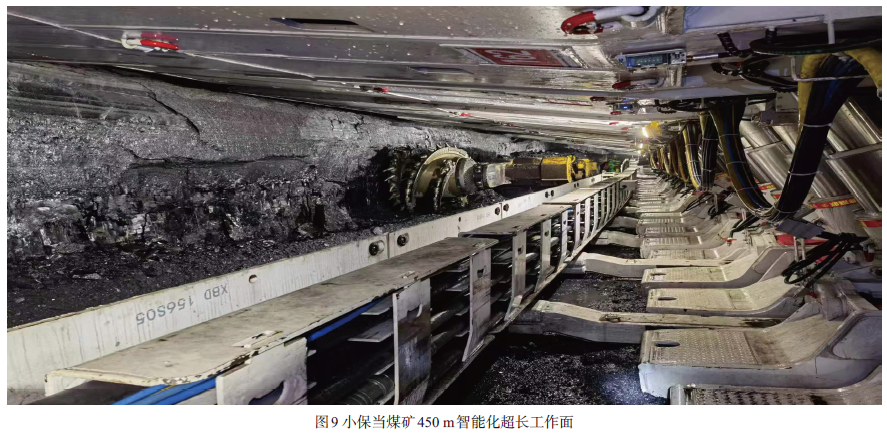

积极推行井下盘区后退式开采,有效减少了巷道维护量;开展超长工作面应用实践,在小保当二号煤矿450 m、孙家岔煤矿400 m、红柳林煤矿350m等13 个超长工作面推广(图9),工作面长度同比提高了30%~50%;推广工作面面间留设小煤柱等工艺,建新、百良、韩城桑树坪等8 处煤矿工作面间煤柱由25 m减小为8~13 m,董东、象山、黄陵一号、双龙等10 处煤矿10 个工作面采用无煤柱自成巷工艺、沿空留巷,累计少掘巷道3 万余m,多回收煤炭资源300 万t,直接经济效益达10 亿元;世界首个“N00”工作面在柠条塔煤矿试验成功。

(2) 优化支护参数,为掘进智能化创造条件

根据所属煤矿煤层赋存、采掘装备、安全间隙等实际情况,对陕北地区、彬黄地区和关中地区各煤矿巷道断面尺寸及支护参数进行了归类,将陕北地区原有144 个巷道断面统一至25 个,彬黄地区原有60 个巷道断面统一至15 个;与中国煤炭科工集团院士团队合作开展彬黄矿区巷道支护技术研究,形成了彬黄矿区围岩变形控制成套技术体系,制定了巷道支护技术规范与材料规范,为掘进智能化建设提供了保障;针对泥岩底板极易膨胀底鼓,应用底板6~10 m深孔注浆加固技术,结合水力压裂、水力割缝以及大直径钻孔卸压等技术,形成了集软底改性、注浆加固、围岩卸压的多手段协同控制技术体系,确保了巷道稳定可靠。

(3) 优化工艺和劳动组织,劳动效率稳步提升

科学合理确定截割方式和截割顺序,提高了截割效率和巷道成型质量;研制自动化钻锚支护装备,优化钻锚支护材料及施工工艺,应用自动铺网、快速喷涂封闭材料替代金属网、钻孔智能定位、自动锚固等技术,实现了分步分区支护、高效协同作业;应用智能喷浆机器人、智能巷道地坪摊铺车、巷道起底扩帮修复机和管路安装与拆卸机器人等专用装备,提高了作业效率,降低了劳动强度。全面启动人力资源,调整优化工程,形成了《煤矿“十四五”加快板块人力资源优化实施意见》,科学定编定员,合理配置劳动用工,连续3年全员劳动效率增长超10%。

(4) 强化创新驱动,大幅提高掘进装备智能化水平和单进水平

坚持每年智能化投入20 亿元以上,并设立5 亿元科研引导资金,加大技术研发力度,在“秦创原”创新平台成立了首批智能掘进技术及装备“科学家+工程师”队伍,围绕工匠、劳模、大师工作室持续开展智能快掘装备实践研究。根据不同区域特点,联合多方协同攻关,全面开展智能快掘装备系统建设工作。目前,已经成功研发应用全断面掘锚一体机快掘系统、护盾式智能快速掘进机器人系统、悬臂式掘锚护一体机和综掘机+钻锚平台快掘系统等5 大类98 套智能快掘装备,占全部掘进工作面的60%以上;渭北矿区月进尺最高实现541 m,彬黄矿区最高实现681 m,陕北矿区最高突破2 800 m,掘进单班作业人数由原来的15 人减少至8 人;矿井掘进工作面从2018 年的283 个减少至目前的160 个,减少了43%,最高单进提高了3 倍以上,采掘作业人员共计减员1 万余人,真正实现了安全、高效、智能掘进。

近3 年,通过推进巷道系统“三优两提高”,陕煤集团煤炭产量增长了53%,煤炭板块全员功效提高了52%,回采工效提高了28.5%,掘进工效提高了33%,综合单产提高了62%,煤炭百万吨死亡率下降了89%;商品煤成本同口径下降了20 元/t;物资集采费用降低了10%;装车效率提高了30% 以上。煤矿安全综合保障能力、生产效率和效益水平大幅提升,陕煤集团在行业的影响力与日俱增,为煤炭产业实现数智化化转型奠定了坚实基础。

展 望

未来,陕煤集团将始终坚持“创新、安全、高效、绿色、和谐”发展理念,继续以“安全高效智能无人掘进”为目标,围绕“智能自适应截割掘进、全自动钻锚支护作业、多机智能协同及远程集中操控、智能监测及故障自诊断、智能高效辅助”等核心环节,以协同攻关关键技术、研究应用智能装备、打造智能化标杆、形成行业示范和培养适用型人才等为抓手,聚焦煤炭工业创新发展,深化产、学、研、用融合,通过陕煤集团丰富的智能化应用场景,在煤炭工业高新技术研究应用领域,开展5G、云计算、大数据、工业互联网等新技术应用的深度研究,力争提供一批技术先进、行业领先的煤矿智能化解决方案,形成一批研究成果和规范标准,全面加快“智能矿井、智慧矿区”建设,为煤炭行业高质量发展贡献陕煤力量!

责任编辑: 李金松

- 相关推荐