中煤能源煤炭板块人工智能应用与挑战

时间:2025-03-25 作者:胡成军,蔡峰,王奕鸣 来源:智能矿山网 分享:人工智能(简称AI) 的应用分为运算智能、感知智能、认知智能3 个阶段。运算智能为基于仿生学研究出的优化算法,通过自适应性学习,以最快速度完成全局优化,实现计算精度和计算时间的平衡;感知智能为机器通过传感器设备感知物理信息,通过深度学习算法进行信息分析;认知智能为机器具有主动思考和决策能力,基于数据不断自学习,更新迭代决策能力,辅助甚至代替人类的工作。目前以机器学习、计算机视觉、自然语言处理为主的AI 技术已在煤炭行业广泛应用,主要体现在以下3个方面。

(1) 安全监控与预警

AI 在智能安全监控领域,通过部署高清摄像头和传感器网络,结合先进的图像识别和机器学习算法,实时采集井下视觉信息和环境数据,自动监测人员行为、设备状态、矿井环境等多项重要指标,在风险发生前及时预警,通知管理人员采取相应措施,避免事故发生。

(2) 生产过程优化控制

AI 在煤炭生产智能控制方面,通过集成先进的算法和传感器技术,实时获取设备运行与环境数据,AI 算法分析判断生产数据,生成优化控制策略,通过自动控制系统,实现对生产过程的自动调优控制。智能控制系统已经在采掘、洗选、通风和辅助运输等各生产环节实现了自动化和智能化管理,有效提升了煤炭勘探准确性,优化了生产过程资源利用率,提高了生产效率。

(3) 辅助决策与管理

AI 在决策与管理方面,通过构建工业互联网平台,实现煤矿生产、经营和管理等数据收集,AI 算法通过大数据挖掘,为企业管理层提供智能化决策支持,辅助制定更加科学的经营决策。

中煤能源AI 技术研发与应用

中国中煤能源股份有限公司(简称中国中煤)共有生产煤矿65 座,目前已建成25 座智能化煤矿(其中6 座为国家首批智能化示范煤矿)、12 个智能化选煤厂、133 个智能化采煤工作面,智能化产能超1.7 亿t。33 处煤矿建成数据中心、31 处煤矿建成智能一体化管控平台、14 处煤矿开展5G建设、83 台机器人应用于生产运行现场。

中国中煤在煤炭生产各环节开展了AI 的研究与实践,利用机器视觉、语音识别、无人驾驶、机器学习等技术实现智能监测与风险预警、数据分析与决策支持、机器人作业等工作,减人、增安、提效成果显著。

采煤工作面

(1) 液压支架护帮板智能监测

护帮板是液压支架的重要组成部分,护帮板正常展开或收起,关联煤壁片帮、采煤机滚筒等安全运行,智能视频监控实现护帮板状态远程监控,并通过机器视觉实时分析护帮板的开合状态,以及护帮板和采煤机滚筒位置关系。当发现异常时触发报警时,工作面集控系统和液压支架电液控制系统数据交互,下发联动控制命令,控制采煤机停车,保证了采煤工作面安全生产,护帮板监测界面如图1 所示。

图1 护帮板监测界面

(2) 放顶煤开采工艺参数优化决策

放顶煤工艺参数对顶煤放出率影响较大,放顶煤最优工艺参数可显著提高煤矿经济效益及社会效益。在实际生产中,通常采用工艺工业性试验决策工艺参数花费时间长且需较多人力物力。中煤华晋集团有限公司王家岭矿采用神经网络算法,提出了放顶煤工艺参数的优化决策,建立了放顶煤开采工艺参数决策模型,得出了最优的放顶煤开采工艺参数,顶煤放出率由71.48%提高至86.56%。

掘进工作面

掘进设备自动化需解决智能截割和自动锚固2个技术瓶颈。中国中煤通过惯性导航系统+多传感器+机器视觉技术实现了掘进机精准定位与自主纠偏;利用多传感器+机器视觉技术精准定位锚杆钻车钻孔,实现了掘进机智能截割和锚固流程的自动化运行。已成功应用集自动铺顶网、自动定位锚护位置、自动喷射药卷、自动连续打锚杆等功能于一体的全自动锚杆钻车,实现了锚护工序全流程自动化作业,有效减少了锚杆支护人员及巷道工作面人员数量,可由1 名操作司机遥控操作完成,提高了锚杆支护工作的安全性,单根锚杆支护效率提高了25%。

探放水作业

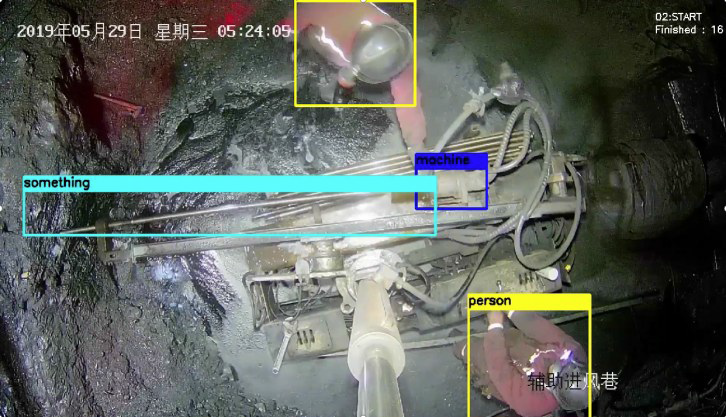

探水作业为隐蔽工程,存在作业人员假探、漏探、少探等现象,需大量安检员实时跟踪探水作业现场。煤矿安装大量视频监控设备,安检员长时间观看产生疲劳,难以发现异常现象。现场验收无法比对数据,钻孔质量难以保证。

基于钻探作业管控和人员操作监视需求,利用机器视觉对实际场景图像深度学习训练,研究工人操作流程,识别作业现场的钻机运动轨迹和人员姿态,智能监控系统实时判别人员、电力、钻杆状态,采用高质量高精度推理算法,计算钻探深度,辅助求得钻进速度、钻进时间,实现了实时监视钻场探水情况,识别当前井下钻机工作情况、井下作业人数、钻探过程钻进钻杆数量和钻孔深度,确保探水钻孔施工质量,提供了安全监管、科学决策可信数据,探放水作业识别现场如图2所示。

图2 探放水作业识别现场

主运输系统

带式输送机长时间高强度运转易出现各种故障,人工监视存在错漏现象,智能视频监控代替人工监控,实现了对异常状态实时自动监测,及时发现和预防设备故障。智能视频监控精准识别堆煤、大块煤、异物、水煤、跑偏、输送带撕裂等异常情况,整体识别率≥98%,实现了对带式输送机安全隐患的智能分析、报警。智能视频监控系统可实时监测带式输送机深度信息,计算煤流量数据,根据调速策略,自动切换输送带速度,实现“煤多快跑、煤少慢跑”的节能控制,带式输送机智能视频识别界面如图3 所示。

图3 带式输送机智能视频识别界面

立井提升系统

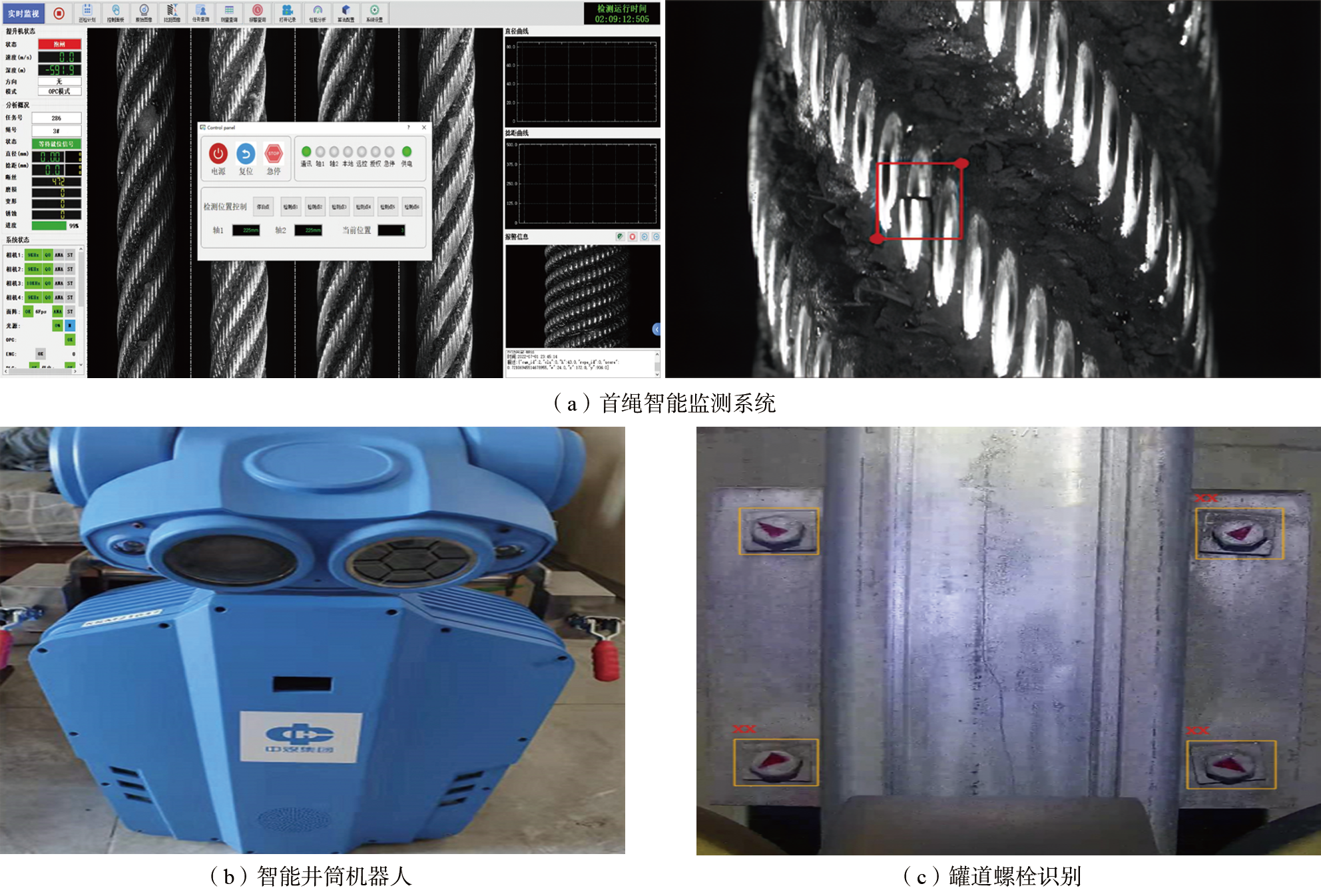

(1) 智能巡检系统

人工巡检安全风险大、耗时长、效率低,空间受限存在巡检盲区,首绳智能监测系统、井筒智能巡检机器人替代人工巡检,有效解决了巡检人员工作环境差、效率低等问题。首绳智能监测系统实现了提升机首绳绳径、捻距测量与变化计算,钢丝绳断丝、磨损、锈蚀等外部状态分析及预警。井筒智能巡检机器人安装在罐笼顶部,应用机器视觉分析井筒罐道偏移、罐耳磨损等,及时发现缺陷。螺栓智能识别应用语音识别技术分析设备异响、管路砂眼漏水等状况。智能井筒巡检机器人每日可巡检罐道梁间隙50 余次,螺栓状态150 余次,巡检效率为人工巡检10倍,立井提升智能巡检系统如图4所示。

图4 立井提升智能巡检系统

(2) 箕斗卸载监测系统

可靠检测提升箕斗卸空可避免重载下放、装载导致的安全事故和生产浪费。箕斗卸载智能监测系统,可实时监测提升箕斗卸载的残留状态,超出阈值报警并联动控制提升机停钩,识别卸载完成可自动控制进入下一个勾提升流程,每勾时间平均缩短6~8 s,提高了主井的提升效率,箕斗卸载监测系统界面如图5所示。

图5 箕斗卸载监测系统界面

辅助运输系统

无轨胶轮车有效提升了煤矿生产能力和运输效率,但因井下道路弯曲、岔路众多,车辆在行驶过程中存在避让难或交通堵塞的情况。针对井下复杂交通环境,井下智能交通控制系统实时跟踪辅助运输目标,识别井下车辆的行驶状态、车辆状况、类型以及人员行为,并智能控制红绿灯,保证车辆有序高效地通行。智能辅助运输监控系统界面如图6所示。

图6 智能辅助运输监控系统界面

通风系统

矿井通风系统为防止风流短路,常设置多重风门以形成隔断,风门常为大小门结构,便于人员从小门通行。现有风门多采用人工操作,通行效率较低,且人工推启动风门安全系数较低,时常发生挤伤行人事故。风门智能控制系统实现了自动识别人员和车辆信息,并自动控制相应风门开启,具备实时监控风门状态、记录违规行为的功能。

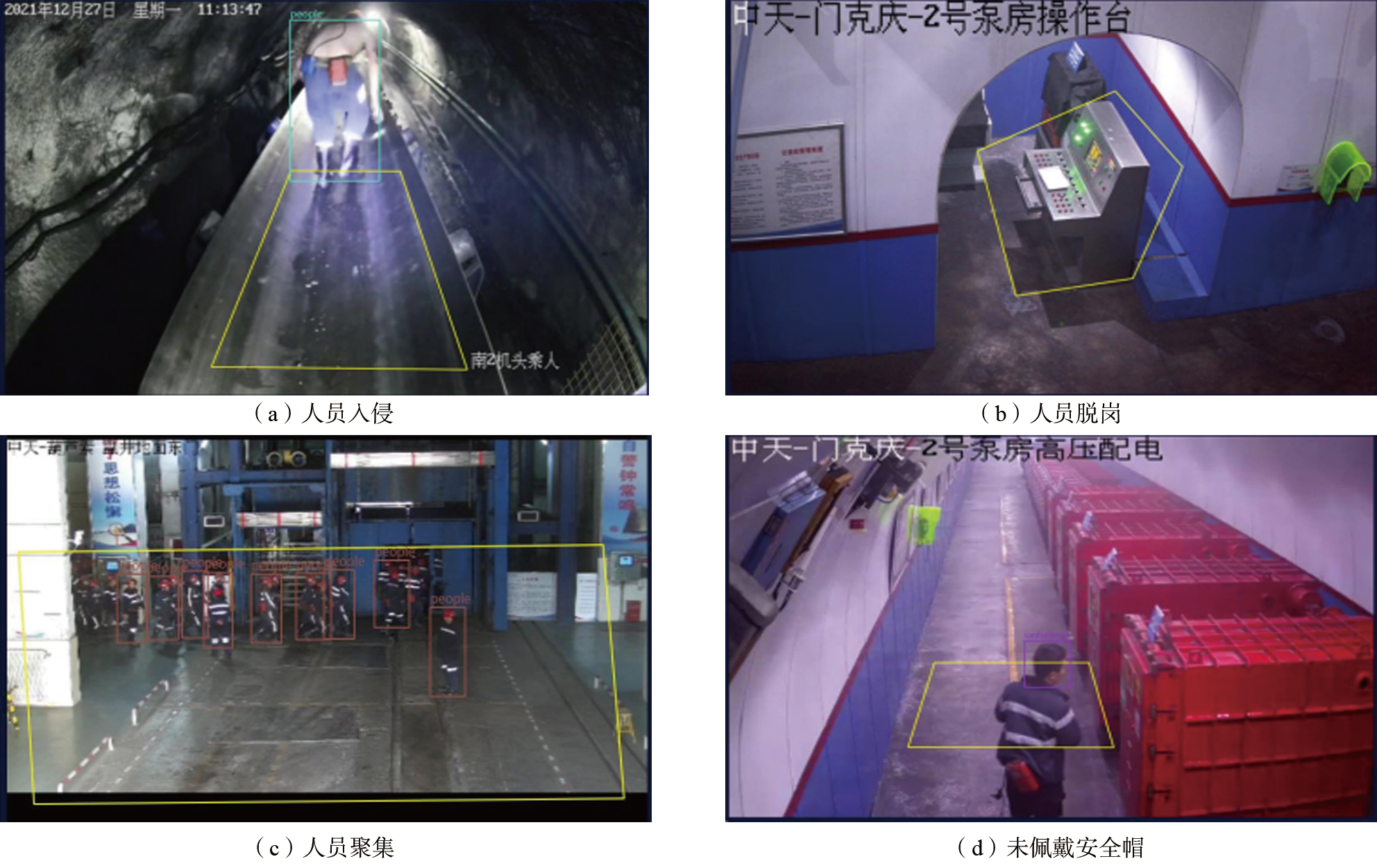

反“三违”系统

智能视频监控系统构建了井下安全“天网”,计算机视觉技术融入煤矿安全生产各环节,所属煤矿所有作业场所实现智能视频全覆盖,形成了人工筛查为主、智能视频识别为辅,场景智能视频识别、人工甄别数据、示范场景精准推送的逐级递进安全管理模式,反“三违”系统识别界面如图7所示。

智能综合管控

基于语音识别、语义理解、语音合成3 大核心技术,研发了智能语音调度系统,调度员通过语音向集控平台下发指令,智能语音调度系统准确识别输入语音,并精确反馈查询信息。改变了传统使用电脑手动操作或多人配合调取的方式,缩短操作路径,高效汇总生产事件信息,助力矿井调度高效化运转。目前已完成20 余项指令意图配置,适配100多种语音命令。构建了煤炭行业专业词库,包括2 000 余个煤炭行业专业术语,支持多种方言输入和输出,已在中煤陕西榆林大海则煤业有限公司等多家煤矿部署上线。

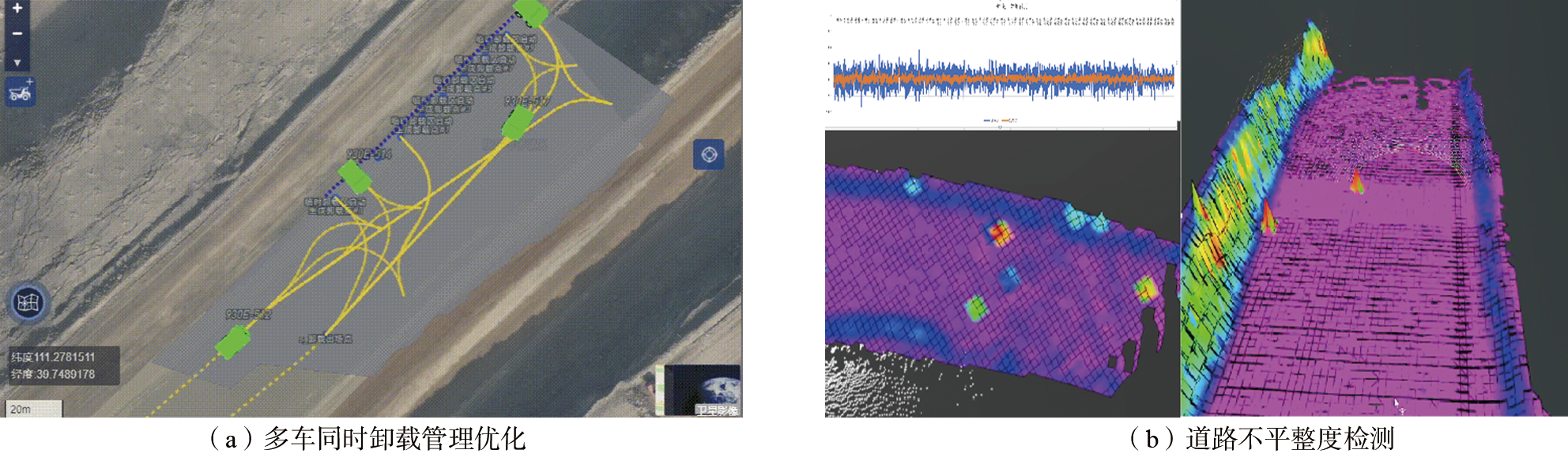

露天矿无人驾驶技术

无人驾驶技术是露天矿山智能化高效发展的关键路径。中国中煤积极引进无人驾驶技术,应用深度学习、蚁群算法,动态优化多车同时卸载的最优行车路线;应用机器视觉实例分割算法,实时监测道路不平整度,动态优化行车路线。中煤平朔集团有限公司东露天矿已经实现7 台无人矿用卡车安全员分批次下车编组运行。无人矿用卡车装载区效率为人工73%、运输道路效率为98%、卸载区效率为74%。无人驾驶系统降低作业人员工作强度,增加采运管理灵活度,减少运营成本,露天矿用卡车无人驾驶系统管理界面如图8 所示。

图7 反“三违”系统识别界面

图8 露天矿用卡车无人驾驶系统管理界面

选煤厂AI 技术应用

以选煤工艺为核心的AI 技术在选煤各环节开展了研究与实践。

(1) 智能重介控制系统

智能重介控制系统包括在线灰分分析算法、自抗扰精准控制算法、分选密度参数在线学习算法、灰分密度调节因子模型、重介智能控制模式识别模型等,通过粒子群算法和大量数据将可选性曲线的理论最优值,推送给边缘侧的智能控制系统,并根据实际效果修正数据,通过多频次、小幅度、连续性调整,整个选煤环节达到最优状态。

(2) 智能化浮选控制系统

开发了粒径−灰分在线学习模型、粒径−灰分推算灰量校正模型、浮选初设参数动态模型、基于案例推理的加药算法控制模型等,精确预测复选药剂量,实现浮选过程参数的智能化调控。智能化浮选控制系统投运后,压滤精煤板数占比由81%提高到84%,浮选药剂吨使用降低了13%。

煤矿AI 技术应用挑战

AI 大模型为超大规模预训练模型,具有亿量级参数,学习海量数据中蕴含的特征、结构,具有强大的逻辑推理和分析能力。但是AI 大模型的训练需要大量生产数据,中国中煤积极推进搭建集团公司统一的AI 大模型平台,整合集团资源,推动典型场景算法模型的研发与投用。但是,AI 技术在实际中仍受煤矿实际应用场景的多方面条件限制。

AI 模型应用成熟度低

(1) 训练数据获取难,算法模型准确率低

AI 模型构建以大量实际数据为基础,煤矿数据样本小、获取成本高、生产数据量少、原始数据质量差、异常数据少、正负样本差距大、缺乏标记样本等问题,导致AI模型准确性低。

(2) 煤炭生产场景复杂,技术适应性差

煤层地质条件多变,井下生产环境复杂,各煤矿应用场景差异大,研发的煤矿AI 模型是针对特定矿、特定场景的小模型,相同场景的模型算法无法直接应用于不同煤矿,需要定制化模型设计和参数调整,智能化应用成本高、复制难度大,模型泛化能力面临极大挑战。

煤矿数据基础建设不足

当前,煤矿智能化数据利用率较低,生产运营过程中产生的大量数据资源尚未得到充分挖掘和利用,未能实现生产流程全数字化,未完全打通生产控制系统、经营管理系统、安全管理系统等,“信息孤岛”问题仍存在,多源数据融合、各系统各设备间的协同控制基础数据平台建设不足。

人才储备缺乏

(1) 专业人才缺乏

AI 技术行业门槛较高,在数学基础、计算机技术以及数据处理和分析能力等方面均有较高要求。煤炭行业的业务模式、运营需求和技术应用与新兴的高科技行业存在差距。工作环境恶劣、强度大,薪资待遇相对较低,导致煤炭企业难以引进优秀人工智能人才。

(2) 管理人员缺乏

部分煤矿尚未建立智能化职能部门,智能化建设规划与管理通常由机电部门兼职,人员对智能化技术熟悉程度不足,难以有效推进AI技术的落地应用。

(3) 运维团队缺乏

AI 技术稳定可靠运行需要专业的运维团队支持。目前,由于技术人才匮乏,存在维护不及时、整体性差等问题,影响了智能化设备和系统的稳定运行。

总 结

(1) 基于AI 的安全监测与预警已广泛应用于煤炭行业,成效显著。后续应持续加强AI 在智能决策方面的应用研究,深度融合煤矿开采与人工智能技术,形成设备运行智能控制策略,支撑煤炭开采装备的智能控制和全流程智能联动,自适应持续变化的开采环境,减少人为干预,实现无人开采,保障矿井本质安全。

(2) 由于煤矿行业的特殊性,人工智能新技术、新模型的推广仍面临诸多制约因素,国内煤炭行业头部企业、科研院所应共同成立人工智能产业联盟,构建煤炭行业人工智能生态圈,促进训练资源共享、训练数据共享、开发人才共享等机制,共同推进人工智能在煤炭行业的广泛应用。

策划:赵瑞 编辑:王晓珍

- 相关推荐