浅埋深薄基岩煤层连续采煤机开采顶板管理技术研究

时间:2022-02-23 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

浅埋深薄基岩煤层连续采煤机开采顶板管理技术研究

随着连续采煤机开采技术在晋陕蒙矿区特别是神府煤田的广泛应用,其在矿井边角煤开采、残留煤柱开采等方面显现了极大的优势,有效地提高了矿井回采率。浅埋深薄基岩是该地区煤层赋存的普遍特征,作为工作面安全高效生产工作的重中之重,国内外学者对该地区矿井开采工作面的顶板管理做了大量研究。吴宝杨[1]通过总结分析,认为浅埋薄基岩煤层回采过程中煤层上覆顶板运移规律主要表现在顶板破断具有突然性和贯通性;赵帅等[2]以乌兰木伦煤矿块段式短壁工作面为研究背景,对神东矿区连续采煤机块段式开采工艺中保护煤柱尺寸及破坏规律进行研究,得出了不同种类煤柱的合理尺寸;王世栋[3]针对榆家梁煤矿薄基岩厚表土层的赋存特点,提出工艺极限回采面积与应力极限回采面积的概念,对顶板采用全垮落控制模式以实现顶板安全管理。目前相关研究多局限于单一工作面条件下的顶板管理技术应用,笔者通过对不同顶板管理技术的系统分析,探讨了相关技术应用的优缺点,并以张家峁煤矿5-2号煤层工作面为例进行应用探讨,以期为煤矿现场生产安全提供一些借鉴。

1 煤柱支护

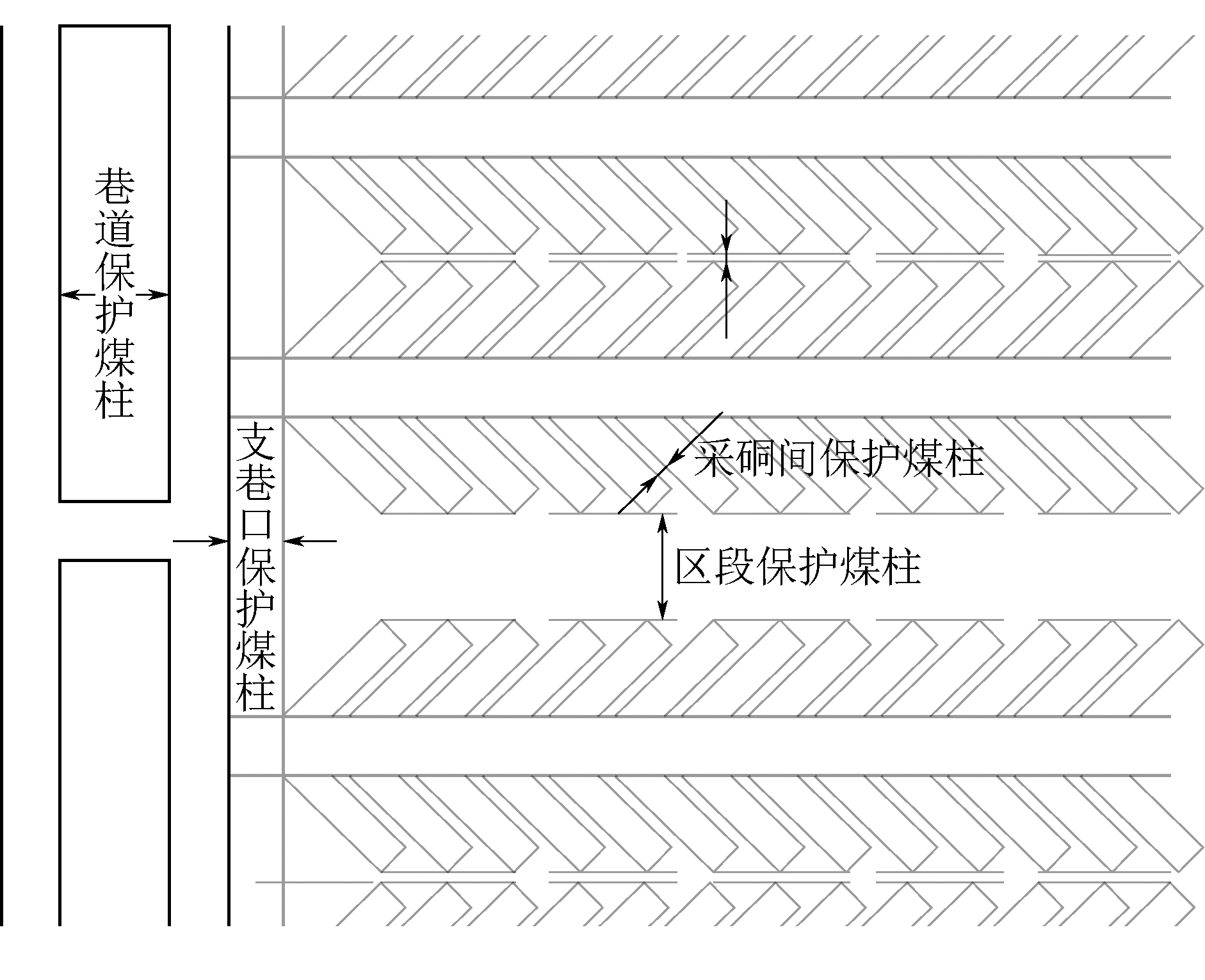

连续采煤机在浅埋深薄基岩煤层进行开采时,通过留设不同功能的煤柱,对顶板进行支护,通过采硐间、支巷间、支巷口及块段保护煤柱自身的稳定屈服,从而缓解或消除浅埋煤层薄基岩顶板破断时大面积来压所产生的动力灾害问题以控制顶板,确保连采工作面的安全,同时最大程度提高煤炭回收率。

对于浅埋深煤层薄基岩煤层来讲,顶板管理重点在于作为关键层的薄基岩顶板的稳定。在保证“薄基岩-煤柱屈服”系统[4]的安全性基础上,系统分析支巷布置方式、回采顺序、支巷宽度,以增加块段开采面积和煤炭回收率为目标,确定煤柱留设的种类、数量及煤柱宽度等参数。常见的煤柱留设方式如图1所示,在每个采硐间留设一定宽度的小煤柱,对连续采煤机采硐回采时顶板起到一定支撑作用或顶板来压预警作用;支巷回采完毕后在支巷口留设煤柱以避免支巷回采区域顶板突然垮落造成的危害;块段内支巷回采完成后留设块段保护煤柱以控制块段悬顶面积避免大面积垮塌对邻近工作面形成的冲击,同时有利于煤层自然发火的控制。

图1 煤柱支护示意

2 人工强制放顶

浅埋深薄基岩煤层顶板大多整体性较好,节理裂隙不太发育。连续采煤机回采过程中,顶板很难做到随采随冒,容易形成大面积悬顶。当悬顶达到一定面积后,工作面顶板形成强矿压区,极易突然垮落而形成飓风冲击,给生产和人员安全带来严重威胁。通过强制放顶减弱顶板应力集中程度,增加顶板岩层内的裂隙数量、长度和深度,实现顶板小步距自然垮落,以保证工作面的安全。

2.1 加强支护切顶

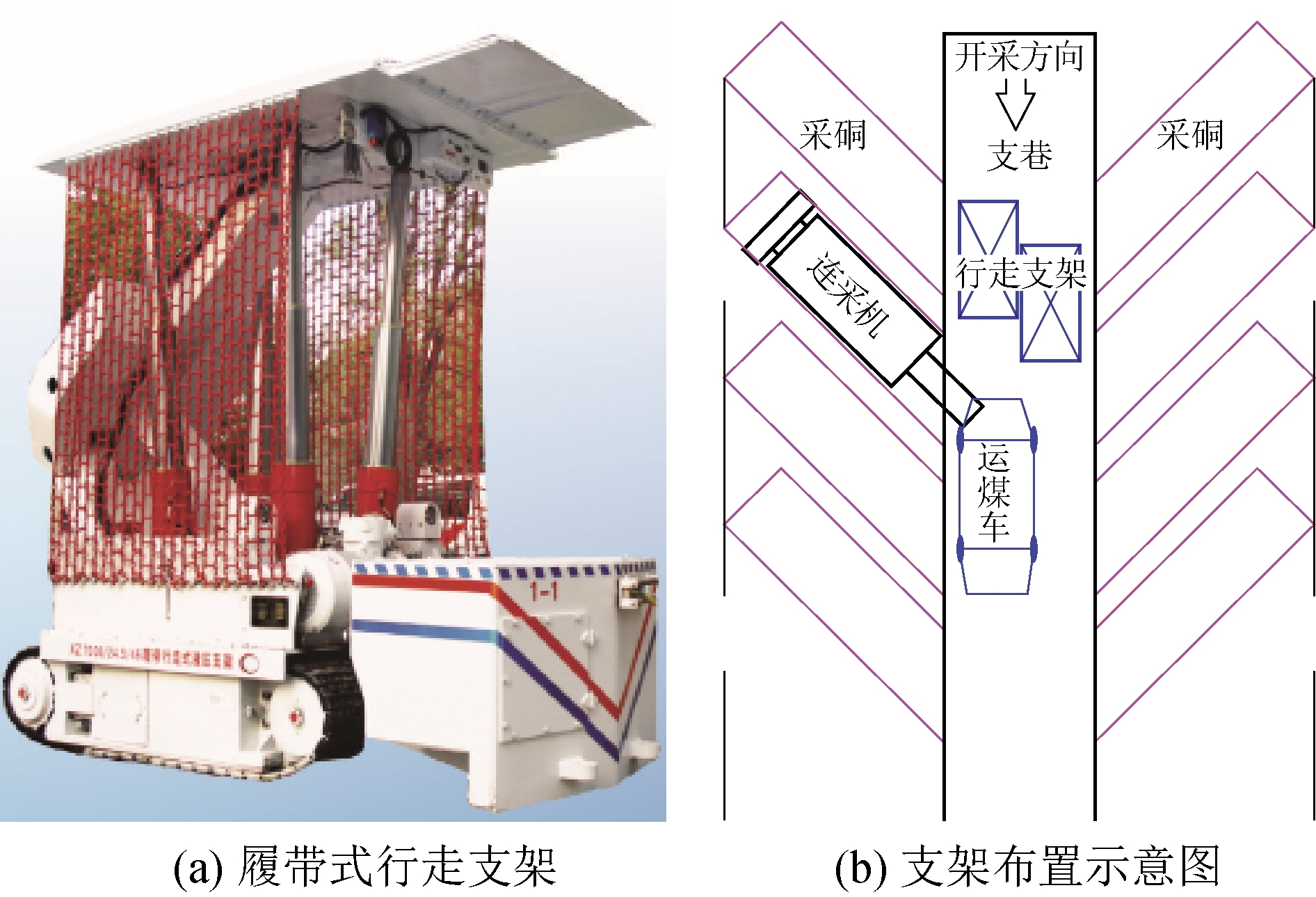

通过采用履带行走式液压支架,对回采采硐口进行加强支护[5],采用2台行走支架作为一组,实现带压迈步式擦顶移架控制顶板,从而实现工作面顶板随采随冒,避免形成大面积悬顶,如图2所示。在顶板比较坚硬不能及时垮落的情况下,可以采用顶板预裂等方式对顶板进行处理,以保证悬顶及时垮落。

2.2 爆破卸压

该方法通过爆破对已形成强矿压危险的顶板进行人工干预,从而减缓其应力集中程度的一种解危措施。通过爆破使得顶板的弹性模量减小,强度降低,力学性质发生变化[6],以增加顶板内裂隙的长度和密度,使顶板能够局部小面积垮落,防止强矿压的发生。爆破卸压后顶板垮落如图3所示。

爆破卸压的应用重点在于确定顶板的极限垮落面积,在悬顶面积达到极限垮落面积之前施行爆破,不仅能有效避免顶板大面积垮落,也能够最大程度减少爆破次数,提高爆破有效率。

图2 履带式行走支架支护切顶

2.3 水力预裂

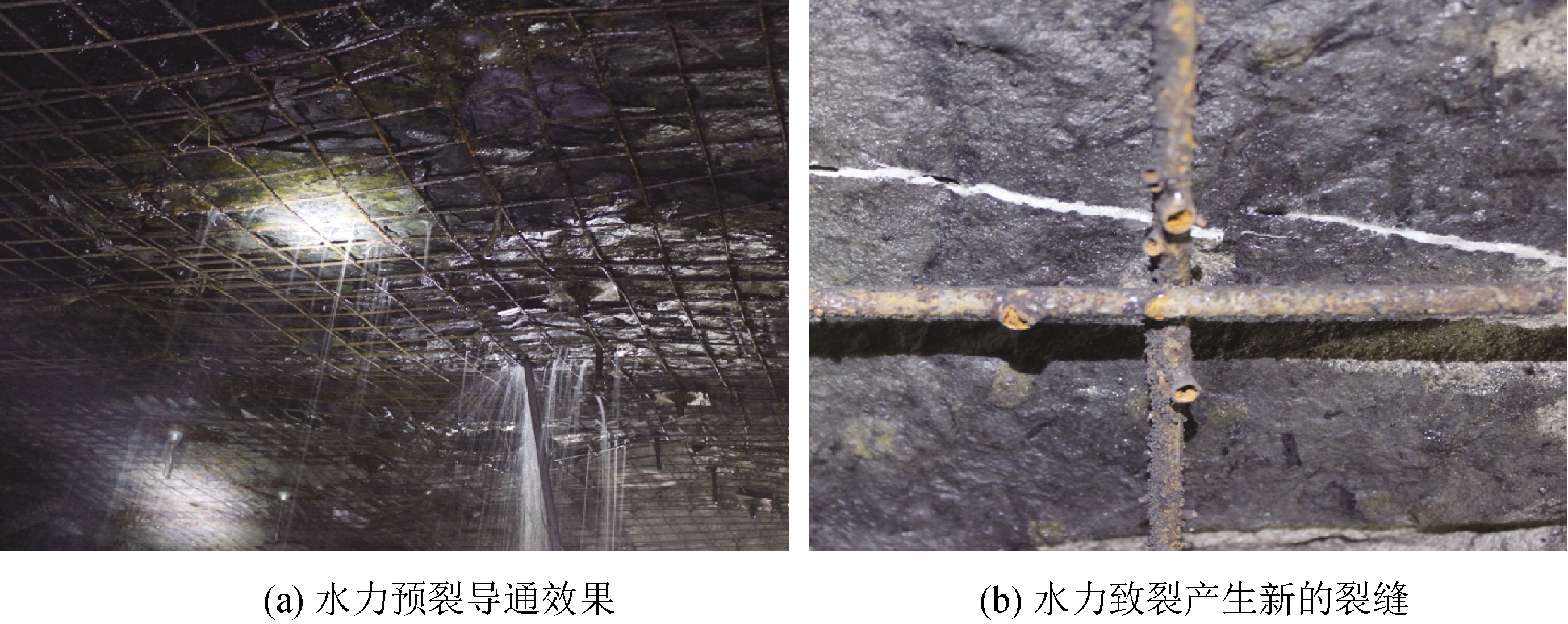

在坚硬顶板内钻孔进行(定向)水力致裂,产生水压主裂缝和翼型分支裂纹,利用其对顶板的结构进行改造,形成有利于顶板断裂垮落的弱面;同时,顶板岩层吸水湿润软化[7-8]。基于顶板的结构改造和湿润软化,在矿山压力作用下,顶板及时充分冒落。

水力预裂实际应用时通常采用高压泵站连接封孔器对预裂孔进行注水,并保持一定压力和时间来完成。通过持续高压注水,促进水力致裂裂缝扩展至岩体表面,从而形成预裂裂缝、裂隙,并进一步诱使顶板及时垮落,如图4所示。

图3 爆破卸压后顶板垮落

图4 注水后顶板裂隙导通产生新的裂隙

3 连续采煤机充填开采

充填开采技术是目前煤矿绿色开采技术的重要组成部分,其对岩层扰动小,具有控制岩层移动和地表沉陷的作用,是解决煤矿开采环境问题和“三下”(建筑物下、铁路下、水体下)压煤问题的有效途径[9-10]。我国目前煤矿充填技术按照充填介质主要分为干式充填、膏体充填和超高水材料充填等。

连续采煤机开采技术具有掘进速度快、设备移动灵活、占用空间小的特点。该技术在工艺和设备运行空间方面都可满足充填开采的技术要求,与充填技术相结合能够实现采充平行作业,充填和回采相互间不受影响,可最大限度地发挥出连采技术与充填技术的优势,在提高开采效率、保证充填效果的同时,有效控制地表下沉和岩层移动。

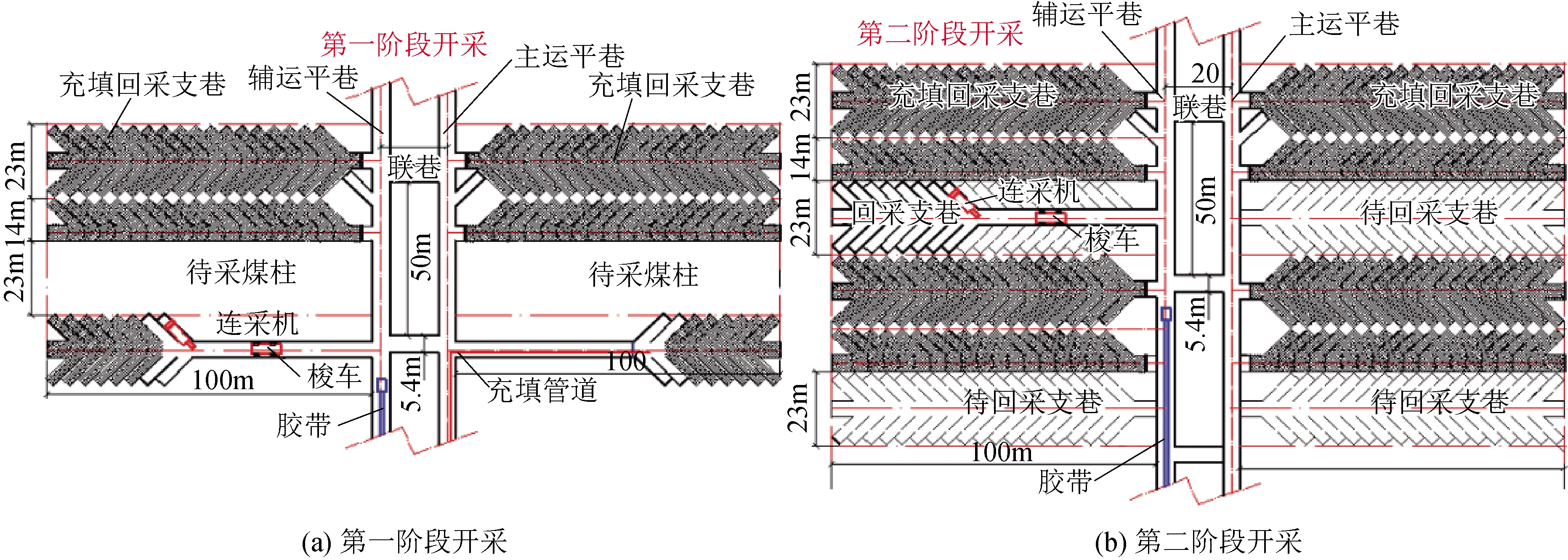

根据连续采煤机开采的技术特点,针对矿井地表建筑物保护要求和矿井开采实际,充填开采方案主要考虑有2种采充方案。

(1)方案Ⅰ: 先采后充,边采边充,部分充填,如图5所示。

(2)方案Ⅱ: 先采后充,边采边充,全部充填,如图6所示。

图5 部分充填开采工艺

图6 全部充填开采工艺

4 工程应用

4.1 工程背景

张家峁煤矿地处陕北神府矿区,为有效回收开采残留区域的边角煤块段,设计采用连续采煤机进行回采。5-2煤层残采区段位于5203综采面与采区大巷之间,该块段煤层赋存稳定,煤层埋深57.4~156.5 m,煤层倾角较小1°~2°,为近水平煤层,煤层厚度5.2~6.0 m,平均厚度5.5 m,变化幅度较小,煤层结构较为简单,仅局部煤层底部含1层夹矸,厚度0.1~0.3 m,岩性为粉砂岩。煤层老顶为浅灰色粉砂岩,厚度20.27 m;直接顶为泥岩,厚度13.08 m,团块状,上部浅灰色、底部深灰色、中夹薄层粉砂岩;直接底板为灰黑色、团块状的粉砂岩,含植物化石碎片,厚度0.4 m。底板岩石抗压强度平均26.37 MPa,属不稳定~较稳定型(Ⅰ~Ⅱ)。5-2煤层自然发火期35 d,属自燃煤层。煤尘爆炸性指数为33.35%,具有一定的爆炸危险性。本残采区段内涌水量较小,水文地质条件简单,基本对生产没有影响。

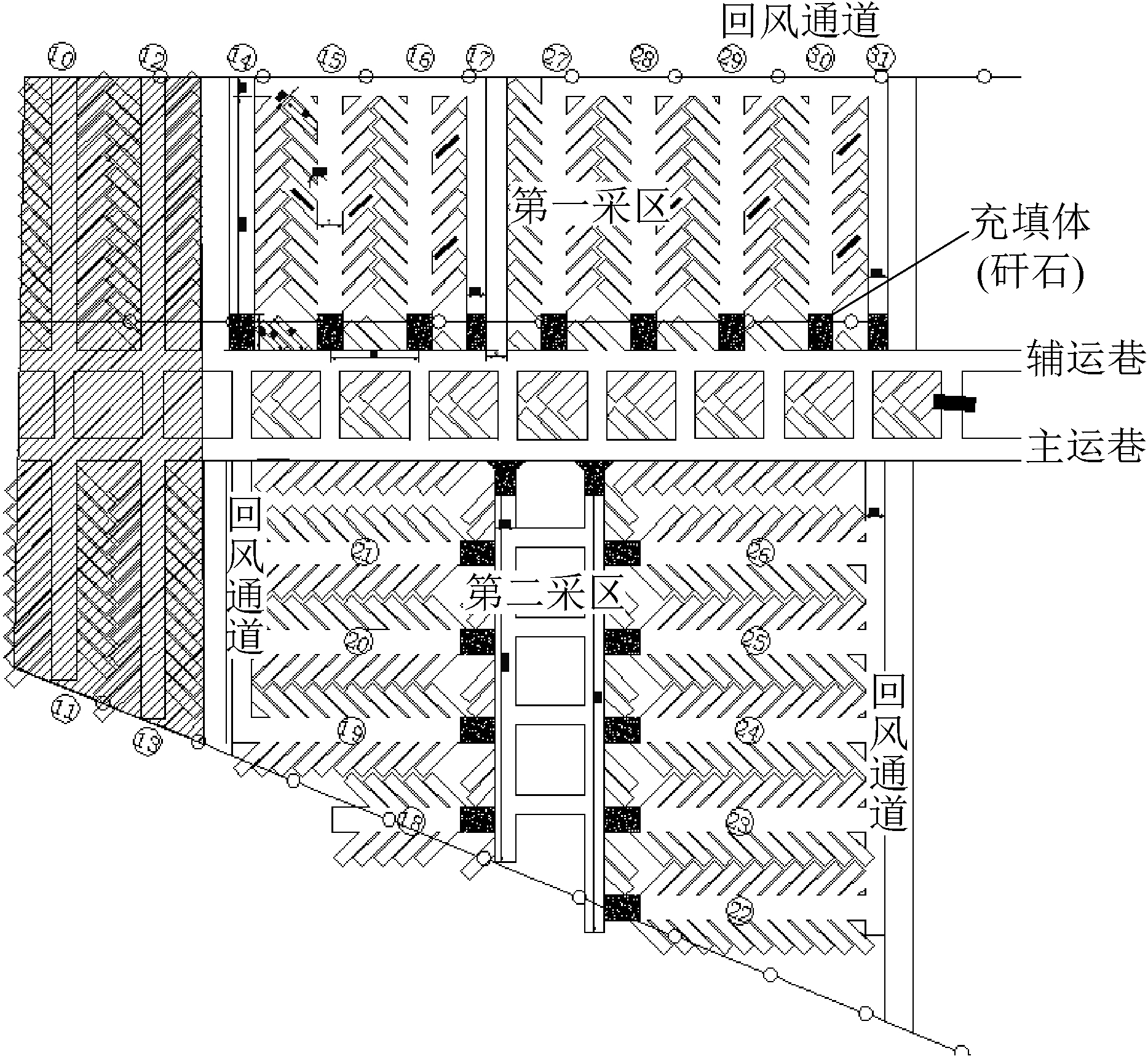

4.2 开采工艺

在残采区段中部布置主运巷和辅运巷,将区段划分为2个采区。第一采区在辅运巷法线方向布置支巷进行回采,第二采区先在区段中部布置块段主辅运巷道,然后在主辅运巷道两侧再布置支巷进行回采。支巷长度以不超过80 m为准,采区边界布置回风通道与各支巷相贯通并与主辅运巷道相接,确保在回采过程中能够形成全风压通风系统。支巷掘进时采用局部通风机进行压入式供风。工作面布置如图7所示。工作面配套设备为连续采煤机进行割煤、防爆铲运机装煤、带式输送机运煤。工作面回采时先完成支巷掘进及回风通道布置,按照第一采区、第二采区、第二采区左右两侧交叉回采的顺序以后退式开采方式进行开采。

图7 工作面巷道布置

4.3 顶板管理技术

根据前述分析,结合该区段顶板完整性较好、回采过程中无法实现随采随冒、容易形成大面积悬顶的地质特征,采用留设功能性煤柱与阶段性强制放顶结合的方法管理顶板。

4.3.1 功能性煤柱的留设

(1)采硐间煤柱。在采硐之间留设0.5~1.0 m宽的小煤柱,一方面对连续采煤机采硐回采时顶板起到一定支撑作用或顶板来压预警作用;另一方面有利于连续采煤机铲板机构进行装煤,提高回采率,减少采空区遗煤。

(2)支巷口煤柱。支巷回采完毕后在支巷口留设煤柱,煤柱宽度5.0 m,以避免支巷回采区域顶板突然垮落造成危害。另外,为提高回收率,采区支巷回采完毕后,在强制放顶前对支巷口煤柱布置采硐回采,回采时为保证安全,采硐间煤柱宽度不小于1.0 m。

4.3.2 阶段性强制放顶

根据前期本煤层综采工作面回采期间顶板来压规律及巷道顶板离层仪监测数据,工作面回采极限垮落面积约为8000 m2。考虑到本残采区段每条支巷的长度约为80 m,为确保安全回采,每回采4条支巷(采空区面积约7500 m2)后如若顶板未垮落即进行强制放顶,采用水力预裂的方式对顶板进行处理,从而诱导顶板垮落。

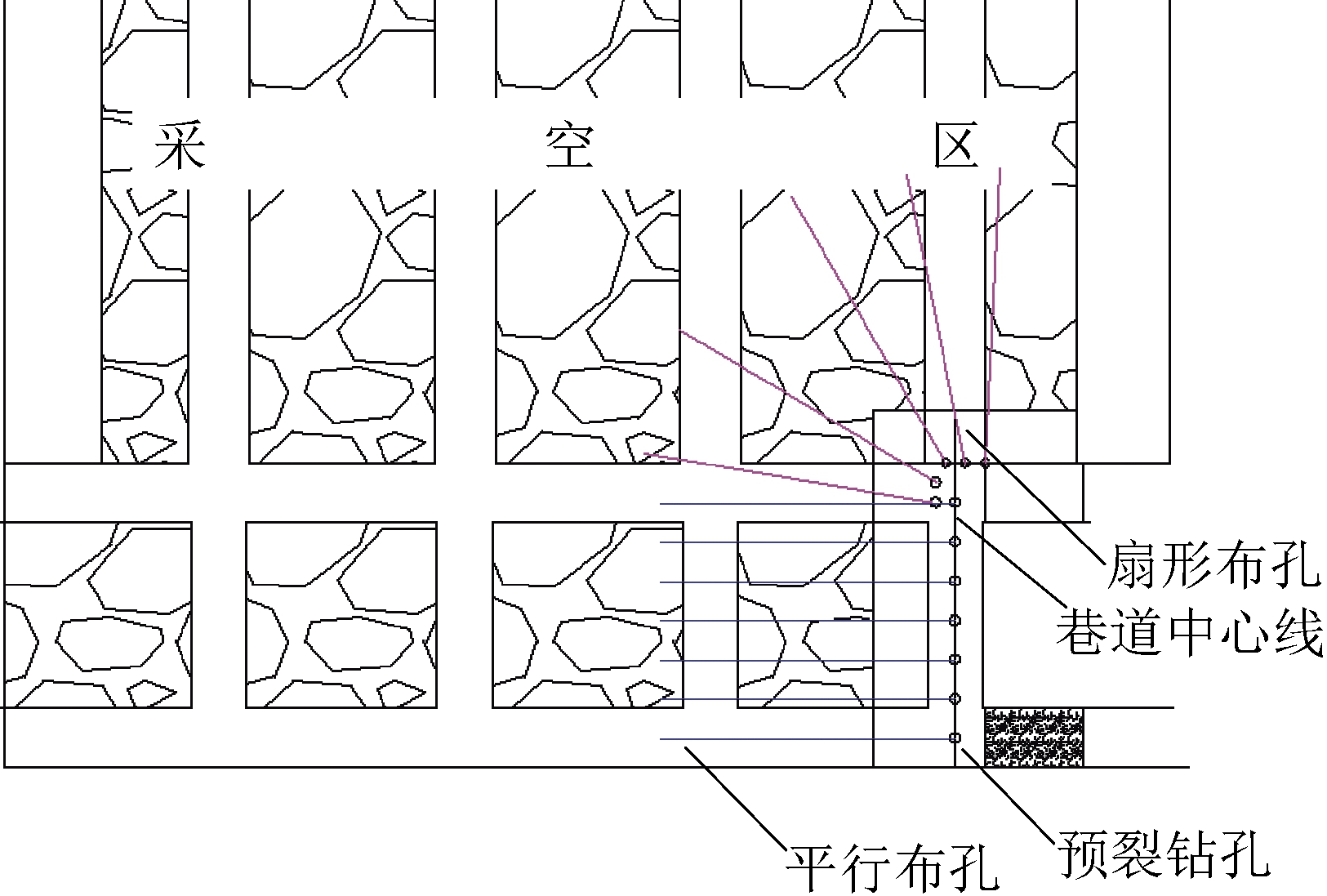

(1)水力预裂方案。支巷回采完毕后在支巷口和对应联络巷内沿巷道中心线布置预裂孔,布置方式为平行布孔7个,扇形布孔5个,如图8所示。其中平行布孔倾角30°,扇形排布的孔倾角为45°,钻孔深度20 m,孔径32 mm。采用单孔多次压裂法按序对钻孔进行压裂。

图8 水力预裂钻孔布置

(2)方案实施。采用3ZSB-158/20型加压泵站配套60 MPa耐高压胶管和封孔器进行注水,压裂次数根据顶板变化情况确定,单孔压裂次数为5次,封孔压力约20 MPa,压裂过程中随时观察顶板变化及周边钻孔和锚杆孔出水情况,当邻近钻孔和锚杆孔出水较大时停止压裂,实施下一个孔的压裂。压裂过程中要及时根据压裂压力曲线的变化调整压裂时间。

4.4 应用效果

(1)通过留设功能性小煤柱,使采硐内基本没有撒煤,回采期间主辅运巷道完整,未出现因支巷回采而垮塌,保证了连续采煤机开采的顺利进行。

(2)由于水力压裂弱化作用,顶板中形成大量裂缝,在单条支巷预裂过程中部分顶板即出现垮落,在邻近支巷的预裂时,进一步促进了裂缝的导通,基本上3条相邻支巷连续进行预裂时就会出现明显的垮落,表明了水力预裂的有效性。通过实施水力预裂,实现了顶板的有序垮落。

5 结语

连续采煤机在浅埋深薄基岩煤层条件下开采时,应通过对煤层地质条件的详细分析并结合开采工艺设计,选择合适有效的顶板管理方式,方能确保安全高效开采。

(1)留设合理的煤柱能够有效管理顶板,避免顶板冒落,不会形成地表沉陷,但工作面回采率较低。

(2)水力预裂技术能够有效促使顶板裂隙发育,从而诱使顶板及时充分垮落。爆破卸压能够及时有效减缓顶板应力集中程度,防止强矿压发生,是一种有效的解危手段。两者相比,水力预裂重点在于预防,且能够减少火工品的使用,有利于矿井安全管理。

(3)连续采煤机开采与充填开采相结合能有效防止顶板垮落,发挥2种技术的优点,能显著提高工作面回采率,同时减小甚至避免地表沉陷。

(4)现场应用过程中,根据具体地质条件采用不同方式顶板管理方式的组合,或者在不同的开采阶段采用不同的顶板管理方式,更能够实现顶板的安全有效管理。

[1] 吴宝杨.浅埋煤层顶板运移及地表沉陷规律[J].煤矿安全,2019,50(1):210-213.

[2] 赵帅,桑盛远,郝万东,等.块段式开采工艺合理保护煤柱尺寸研究[J].煤炭工程,2011,43(4):69-71.

[3] 王世栋.短壁连采工作面顶板运动规律研究[J].煤炭科学技术,2014,42(3):121-124.

[4] 姜海军. 浅埋煤层短壁开采关键层破断及控制研究[D].徐州:中国矿业大学,2016.

[5] 李浩荡.液压支架护顶旺格维力采煤法在大柳塔矿的应用[J].煤炭科学技术,2008,36(8):15-17.

[6] 李剑锋,何岗,国兴福.深孔卸压爆破控制冲击地压的机理及应用[J].煤炭科技,2008,27(1):75-77.

[7] 冯彦军,陈金宇,司林坡.综放工作面水力预裂初次放顶技术及应用[J].煤炭技术,2017,36(3):30-32.

[8] 陈竹.水力预裂放顶技术在短壁回采工作面顶板控制中的应用[J].中国煤炭工业,2017(12):54-57.

[9] 路彬,张新国,李飞,等.短壁矸石胶结充填开采技术与应用[J].煤炭学报,2017,42(S1):7-15.

[10] 田锦州,徐乃忠,赵茂平,等.高水材料短壁机械化充填开采地表沉陷规律研究[J].煤矿开采,2015,20(6):76-79,118.

Research on roof management technology while mining by continuous coal shearer in shallow-buried and thin-bedrock coal seam

Du Tao. Research on roof management technology while mining by continuous coal shearer in shallow-buried and thin-bedrock coal seam[J]. China Coal, 2020, 46(8):122-127.

- 相关推荐