顶板高位定向钻孔瓦斯(CO2)治理技术研究与应用

时间:2023-05-24 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

顶板高位定向钻孔瓦斯(CO2)治理技术研究与应用

U型通风方式下综采放顶煤工作面的上隅角瓦斯涌出是矿井安全生产的难点,传统的普通高位钻孔和采空区埋管治理采空区瓦斯受设备、钻孔控制范围和终孔点层位不精准等因素影响,特别是倾斜煤层,工作面斜长会发生变化,导致上隅角积聚的瓦斯气体难以有效隔离,瓦斯治理效果不尽理想,难以满足生产需求,工作面顶板高位大孔径定向钻孔[1-4]技术可以有效解决这一问题,实现以孔代巷[5-7],成为当前采空区瓦斯治理的有效手段之一。海石湾煤矿是罕见的煤与瓦斯(CO2)突出矿井。为进一步降低工作面回风流和上隅角瓦斯(CO2)浓度,设计在6224-1工作面回风巷施工顶板高位大直径定向钻孔抽采采空区瓦斯(CO2)。

1 工作面概况

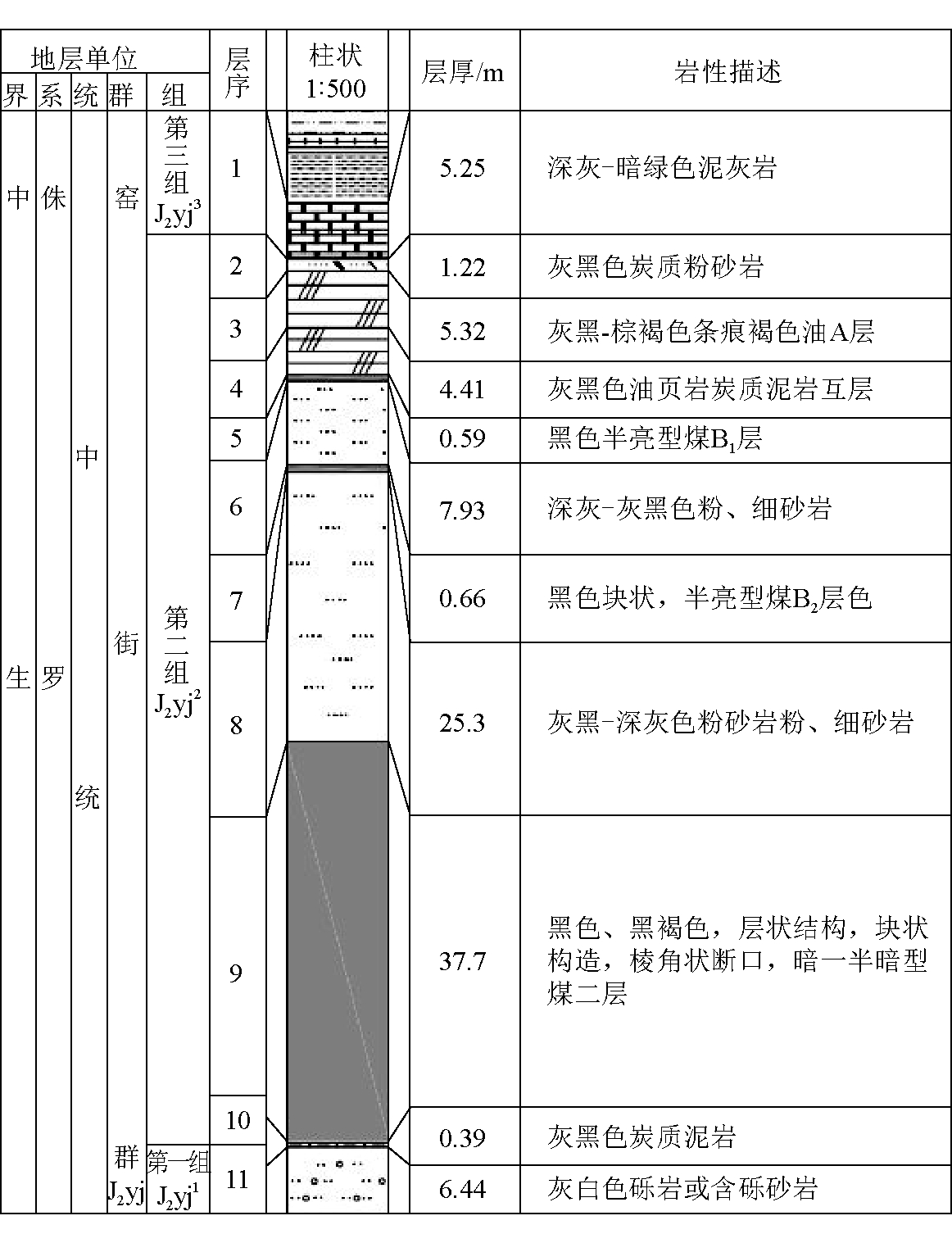

海石湾煤矿6224-1工作面设计走向长度367 m,回采走向长度337 m,倾斜长度184 m,平均煤厚37.7 m,采用走向长壁后退式综采放顶煤采煤工艺,采放比为1∶3,工作面煤层赋存稳定,6224-1工作面煤层综合柱状示意如图1所示。6224-1工作面上部为已回采结束的油页岩保护层工作面,下部为6224底抽巷,布置扇形穿层预抽瓦斯钻孔1 687个。

图1 6224-1工作面煤层综合柱状示意

2 顶板高位定向钻孔钻进技术工艺

2.1 技术原理

根据“竖三带”理论和瓦斯扩散-渗流理论的研究成果以及煤矿瓦斯防治的实践经验,采用钻孔方式抽采采动断裂带[6-14]内的瓦斯是抽采采空区瓦斯的有效措施之一。使用这一技术,螺杆钻具进行造斜时与随钻测量系统联合使用,可实时监测孔底钻具的造斜情况,通过调节螺杆钻具的姿态,能对钻孔倾角和方位角进行实时调节,实现对钻孔轨迹的精确控制[3-4,15-16],保证钻孔轨迹在目的煤层中有效延伸,并可进行多分支钻孔施工,具有钻进效率高、一孔多用、集中抽采、提高抽采效率等优点。

2.2 施工装备及其工艺

施工根据钻孔设计深度要求,采用ZYL6000D型钻机及配套BLY480/10泥浆泵车,直径Φ95 mm,1.5°螺旋槽孔底马达,直径Φ89 mm螺旋槽通缆钻杆,直径Φ153 mm 四翼圆弧定向钻头,以及YSX15有线随钻测量系统等设备器具。

具体工艺采用的是螺旋槽通缆钻杆和扩孔外平钻杆水排渣,定向钻进和回转钻进的施工工艺。其工艺流程为:开机前检查→开机→试机→移机→支钻→扩孔→钻进15 m(孔径Φ203 mm)→封孔12 m→安装气水渣分离器→安装导向钻进装置→常规钻进(孔径Φ153 mm)→拆送水器→接钻杆→测量→接送水器→送水→再次钻进→终孔→ 洗孔→起拔钻杆→完孔→移机→施工下一个钻孔。

施工过程中,利用随钻测量系统实时测量的钻孔轨迹和倾角、方位角及螺杆马达工具面向角数据,结合钻孔深度可计算出钻孔空间轨迹,并通过防爆计算机显示。同时,根据实钻轨迹与设计轨迹的偏差,通过钻机回转器转动钻杆调整螺杆马达工具面向角,达到造斜及调整钻孔轨迹的目的,以保证钻孔实钻轨迹符合设计要求。

3 顶板高位大直径定向钻孔的设计布置

3.1 设计依据

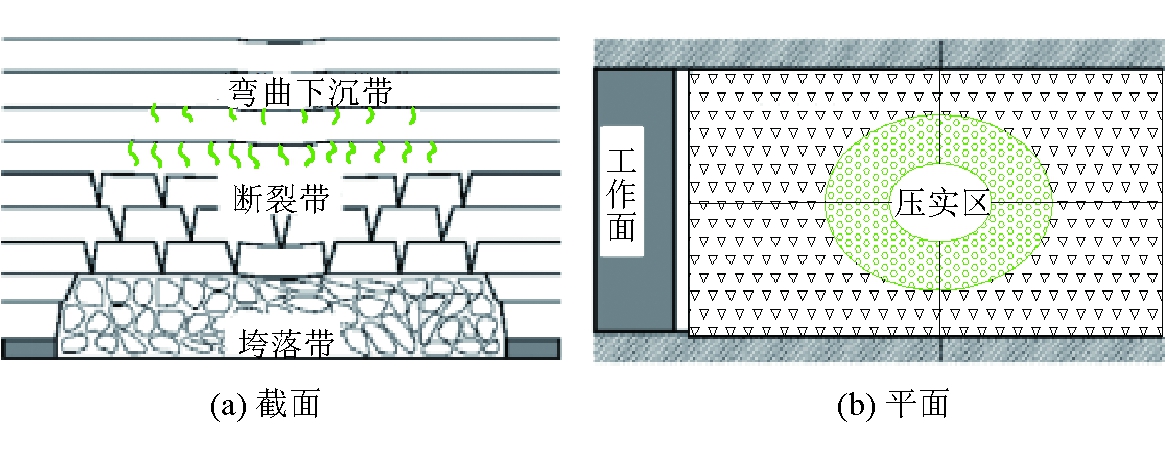

煤层开采过程中受采动影响,在采空区竖直方向形成“竖三带”,即“垮落带、断裂带和弯曲下沉带”。开采后,上覆岩层的裂隙及离层的分布状态对瓦斯的赋存及其运移状态产生巨大影响[4.6,9,17-18],离层裂隙是瓦斯积聚的空间也是瓦斯流动的通道,层间贯通的竖向裂隙是瓦斯进入工作面或采空区的通道[17-20],其最大发育高度和密度与采高及岩性有关。当采空区面积达到一定范围后,导气裂隙的分布在平面上呈“O”型圈特征,是正常回采期间邻近层卸压瓦斯流向采空区的主要通道。煤层开采“竖三带”和“O”型圈示意如图2所示。

图2 煤层开采“竖三带”和“O”型圈示意

3.2 钻孔设计及其层位布置

采空区裂缝带定向钻孔主要抽采断裂带、部分采空区以及受采动影响的上部岩层、邻近煤层瓦斯。根据上覆岩层移动规律和瓦斯流动规律,断裂带中下部裂隙发育充分是邻近层瓦斯和垮落区瓦斯的主要集聚区,具有瓦斯含量高、浓度大的特点,是抽采瓦斯的最佳层位[6,9-10,14,19],也是布置钻孔的最佳区域。工作面受采动影响后,采空区顶板覆岩不断垮落,竖直方向会形成垮落带、裂缝带和弯曲下沉带,采空区瓦斯上浮涌入上部岩层裂缝带区域,通过提前在裂缝带区域施工顶板高位定向钻孔,可将聚集的瓦斯抽出[14-20],因此,垮落带和裂缝带高度可由经验公式(1)、(2)计算:

(1)

(2)

式中:HK——垮落带高度,m;

HL——裂缝带高度,m;

M——采高,m。

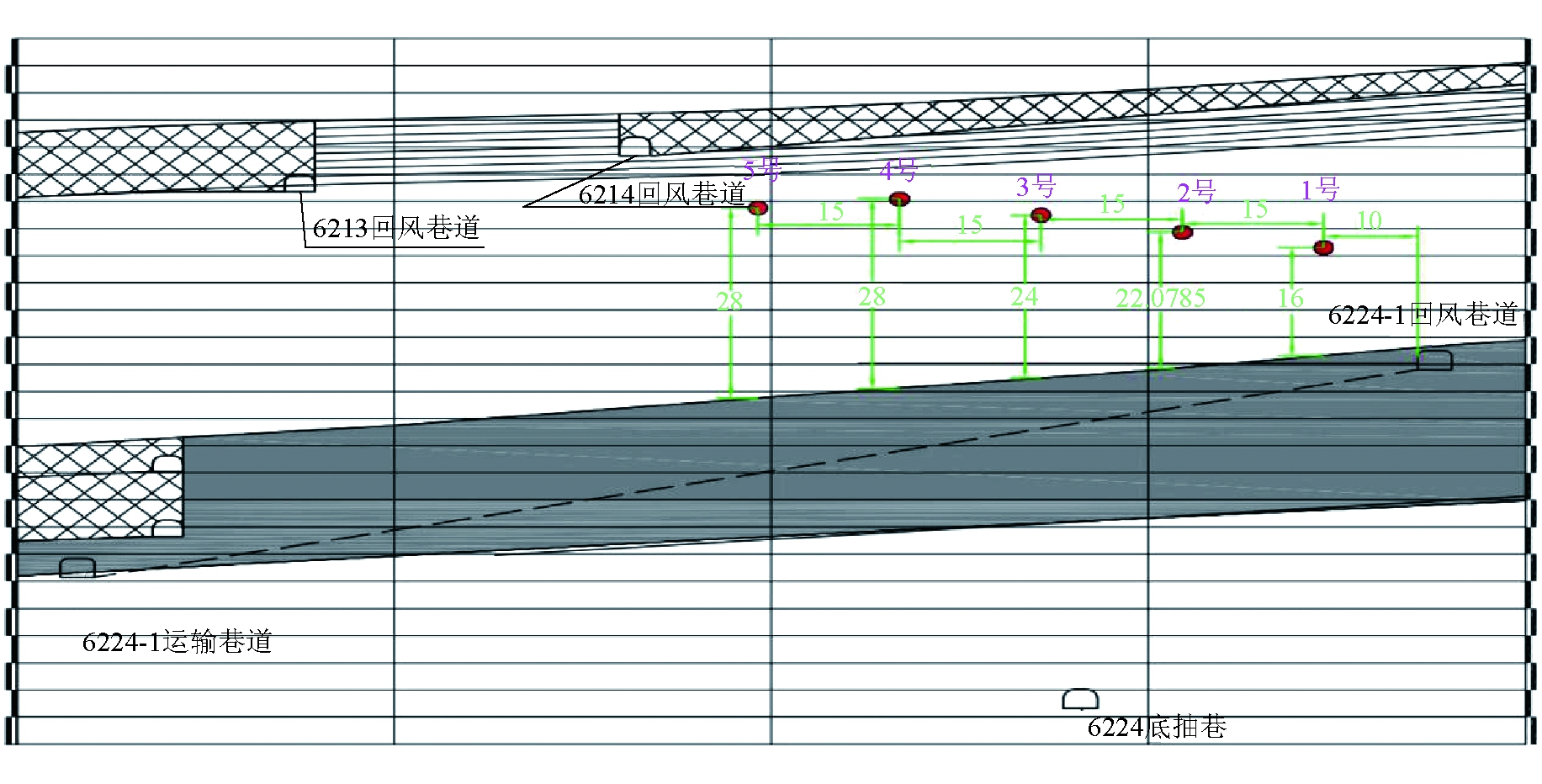

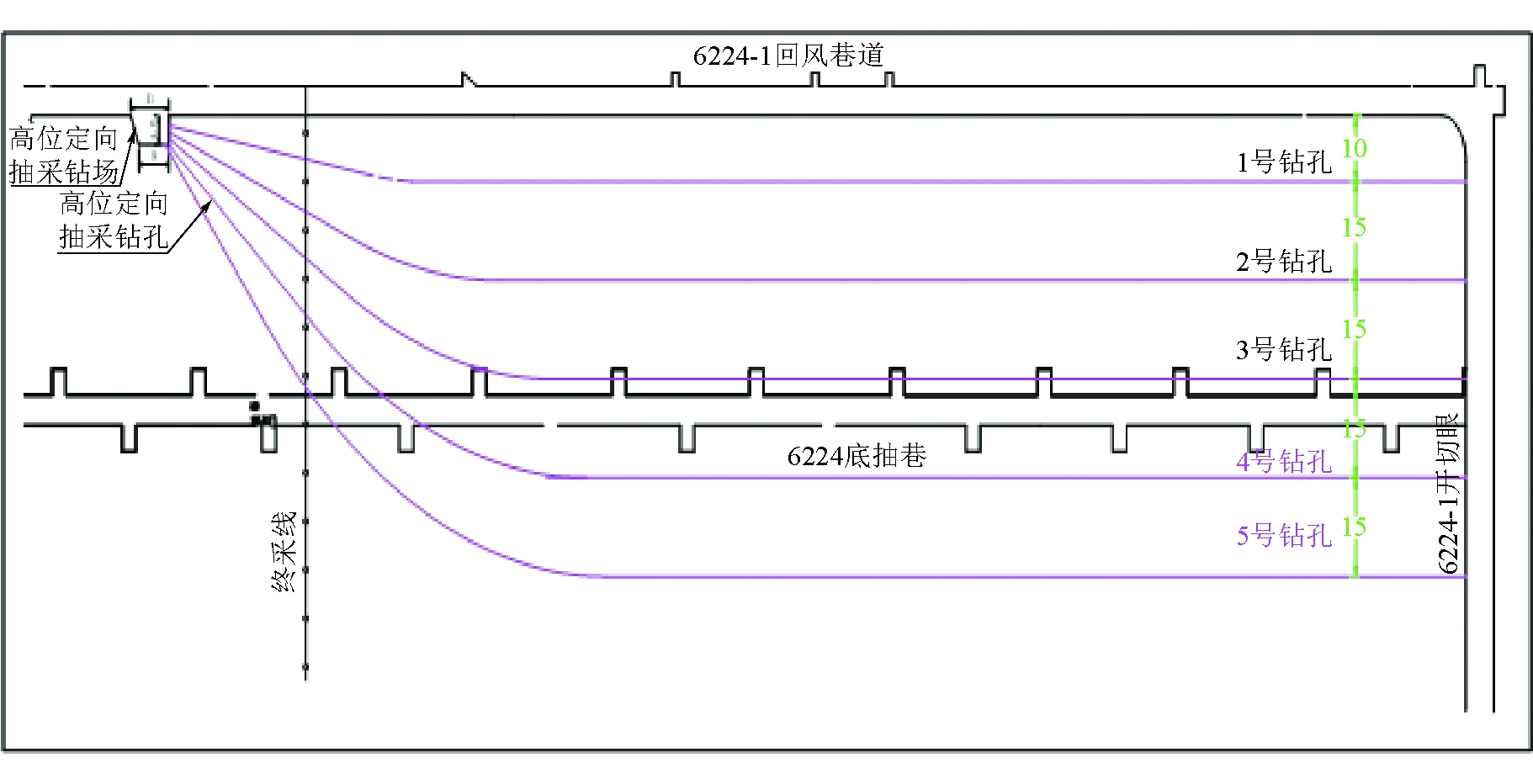

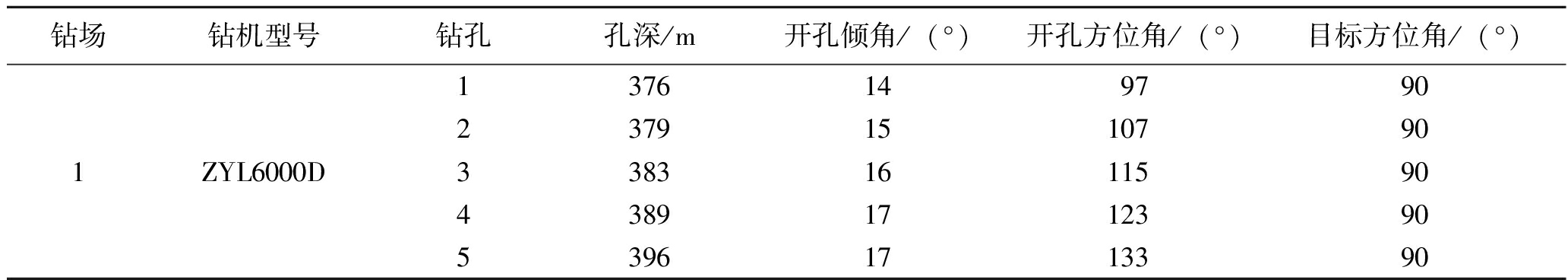

根据计算得出海石湾煤矿采用走向长壁后退式综采放顶煤采煤法工作面采空区顶板垮落带高度为15.5 m,裂缝带高度为28.2 m。因此钻孔施工轨迹布置剖面位于煤二层顶板以上16~28 m区域内,如图3所示;平面距6224-1回风巷分别为10、25、40、55、70 m,钻孔孔径为153 mm,如图4所示,钻孔施工参数见表1。

4 抽采效果分析

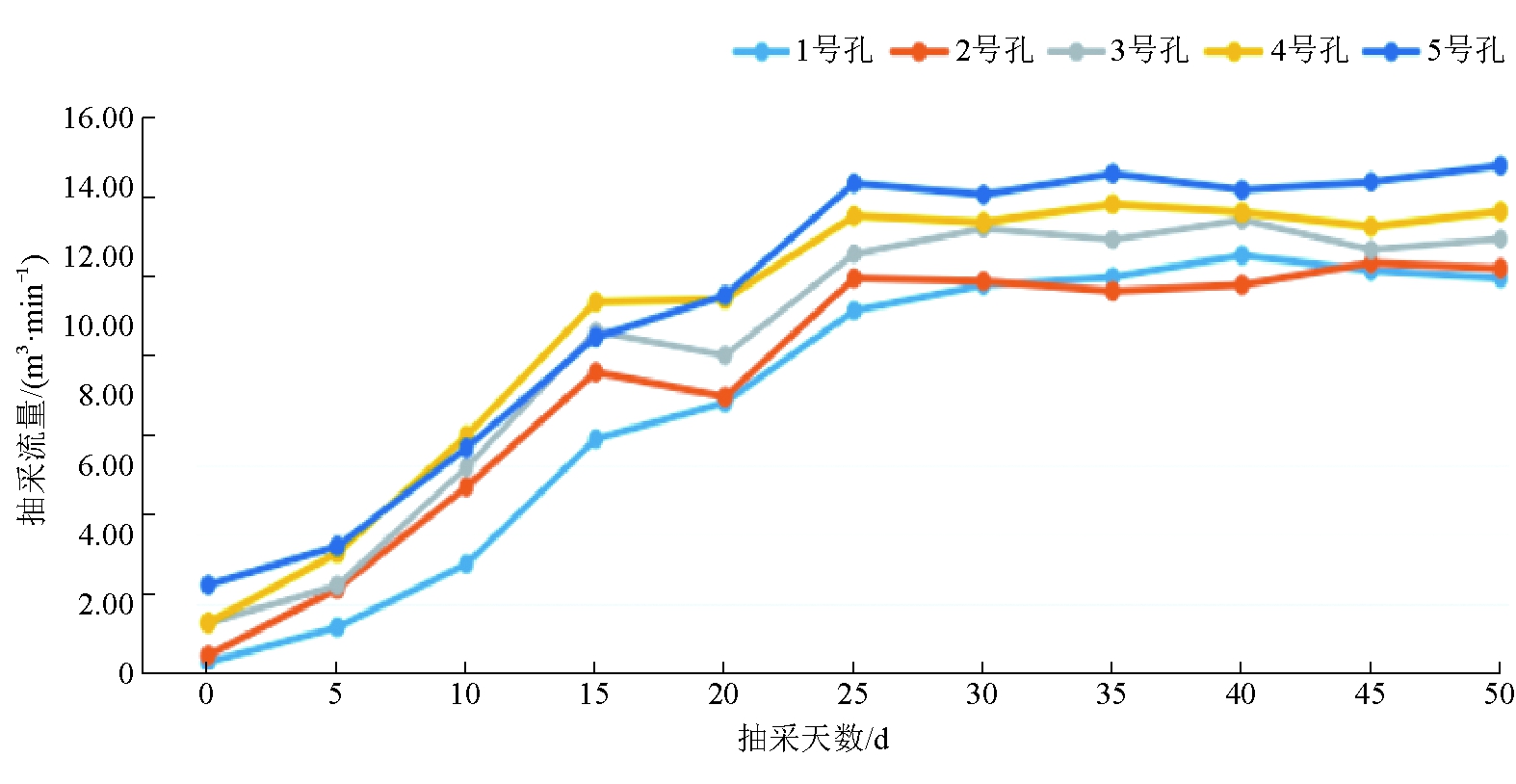

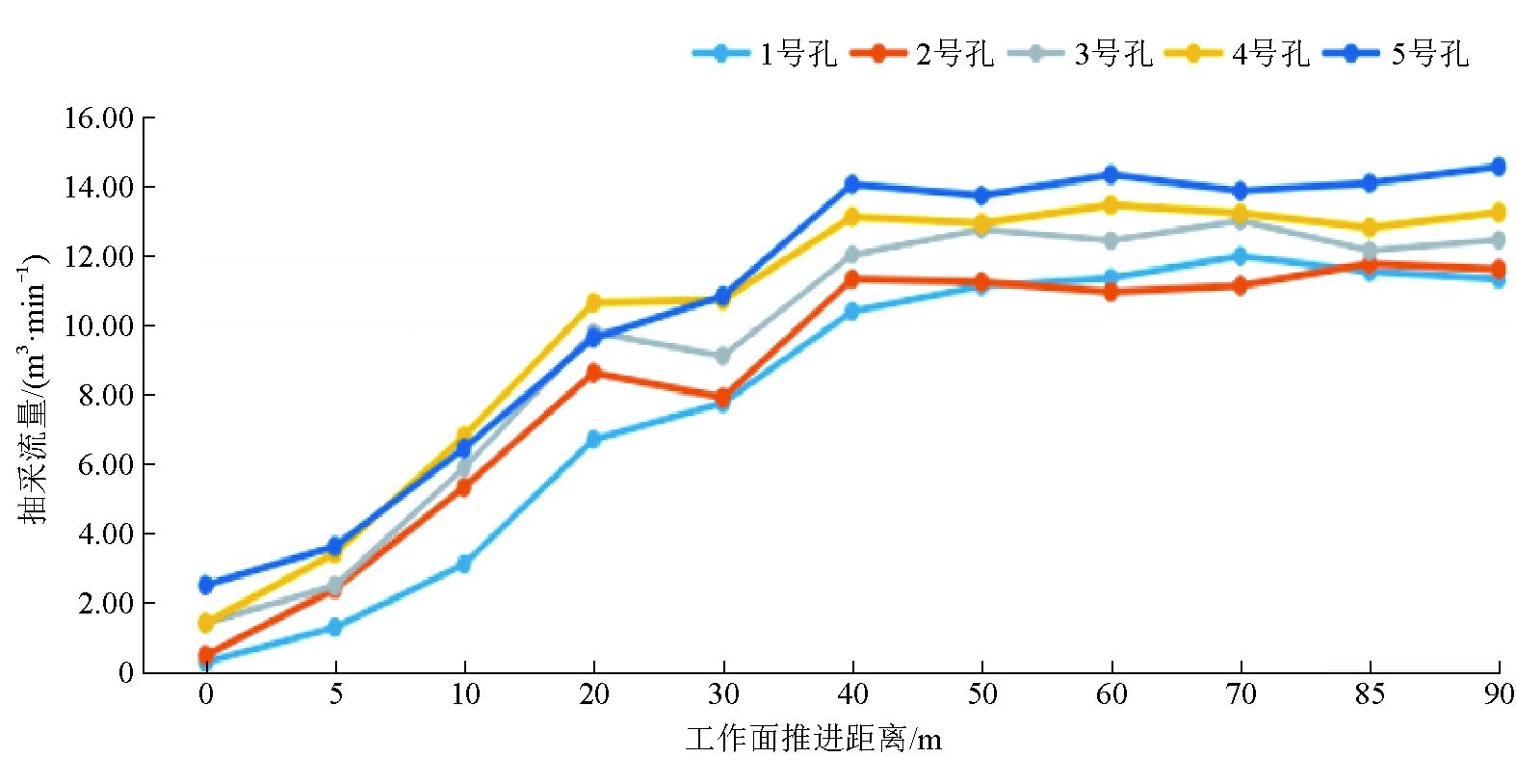

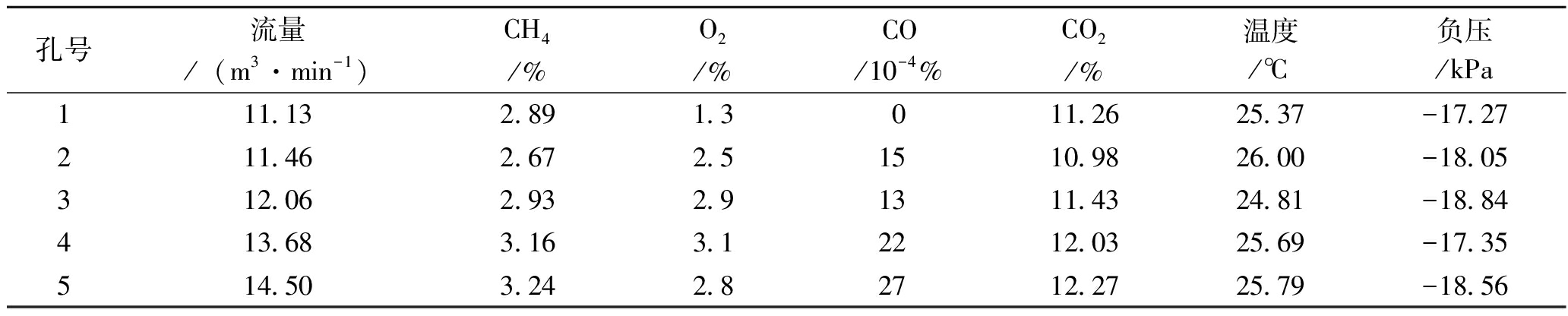

为了对6224-1工作面顶板高位钻孔瓦斯(CO2)抽采效果进行分析,钻孔施工完毕并入抽采后,在孔口支管路安装在线监测装置对抽采数据实时收集并进行统计分析,图5和图6分别为6224-1工作面顶板高位定向钻孔瓦斯(CO2)抽采流量随抽采时间和工作面推进进度变化情况,表2为顶板高位定向钻孔稳定抽采后的单孔平均抽采参数。

图3 顶板高位定向钻孔布置剖面

图4 顶板高位定向钻孔布置平面

表1 顶板高位定向钻孔施工参数

钻场钻机型号钻孔孔深/m开孔倾角/(°)开孔方位角/(°)目标方位角/(°)1ZYL6000D137614979023791510790338316115904389171239053961713390

图5 抽采流量随抽采时间变化曲线

图6 抽采流量随工作面推进距离变化曲线

表2 顶板高位定向钻孔平均抽采参数

孔号流量/(m3·min-1)CH4/%O2/%CO/10-4%CO2/%温度/℃负压/kPa111.132.891.3011.2625.37-17.27211.462.672.51510.9826.00-18.05312.062.932.91311.4324.81-18.84413.683.163.12212.0325.69-17.35514.503.242.82712.2725.79-18.56

由图5和图6可知,5个顶板高位定向钻孔的抽采流量随抽采时间和工作面推进距离不断增大,当工作面推进距离为20 m时,5个钻孔流量迅速增大,1号、2号钻孔流量达到7 m3/min左右,3号、4号、5号钻孔靠近工作面倾向方向中部,单孔抽采流量可达到10 m3/min左右,待抽采25 d左右时(即工作面推进距离为40 m时,采空区顶板垮落,裂缝带“O”型圈形成),5个顶板高位定向钻孔单孔抽采流量达到最大15 m3/min,同时随工作面不断推进,单孔抽采流量基本稳定在11~15m3/min,抽采效果极佳。

6223-1工作面在回采期间,如果采用传统方法抽采,平均瓦斯(CO2)涌出量29.450 m3/min,高位拦截钻孔抽采负压在5 kPa时,实测单孔流量1.344~3.842 m3/min,平均2.593 m3/min,每组8个钻孔,合计抽采流量20.744 m3/min。而顶板高位定向钻孔的单孔抽采量为11.130~14.500 m3/min,5个钻孔合计平均抽采流量62.830 m3/min。由此可见,采用顶板高位定向钻孔抽采比传统的高位拦截钻孔抽采效率提高了约2倍。

6224-1工作面目前已回采158 m,通过顶板高位定向钻孔抽采采空区裂缝带瓦斯(CO2),有效降低了采空区瓦斯涌入回采工作面的可能性,能确保工作面安全高效回采,工作面配风量由初期设计的2 900 m3/min降低至2 456 m3/min,根据现场实测,工作面后部刮板输送机位置处各气体平均浓度分别为:CH4 0.55%,CO2 0.85%;上隅角各气体平均浓度为:CH4 0.50%,CO2 0.80%;回风流中各气体平均浓度为:CH4 0.25%,CO2 0.50%;顶板高位定向钻孔中各气体平均浓度为:CH4 2.98%,CO2 11.60%,CO 0.002 125%。

5 结论

(1)煤矿井下通过采用顶板高位定向钻孔瓦斯(CO2)抽采技术,替代传统高位钻孔抽采技术,有效解决了工作面回采后采空区大量瓦斯(CO2)涌入工作面和上隅角的问题,并且系统稳定,受外界因素影响少,节约了瓦斯(CO2)治理成本,在高瓦斯(CO2)缓倾斜特厚煤层放顶工作面具有推广意义。

(2)结合“竖三带”理论和“O”型圈特征,对顶板高位定向钻孔最佳布孔范围进行了分析和确定;通过工程实践证明,海石湾煤矿180 m倾斜长度的煤二层工作面的最佳布孔位置为:层位在煤层顶板以上16~28 m,倾斜覆盖范围距工作面回风巷10~70m,可以满足安全生产需求。

[1] 徐遵玉.顶板大直径定向钻孔瓦斯抽采技术应用研究[J].能源与环保,2017,39(4):200-203.

[2] 石浩.大直径高位定向长钻孔瓦斯抽采技术及应用[J].煤炭科学技术,2018,46(10):190-195.

[3] 赵建国.煤层顶板高位定向钻孔施工技术与发展趋势[J].煤炭科学技术,2017,45(6):137-141.

[4] 姚晋国,梁敏富,袁保宁,等.超长距顶板定向钻孔瓦斯抽采技术[J].煤炭工程,2015,47(3):61-64.

[5] 周亚东,耿耀强.大孔径长钻孔替代高抽巷瓦斯抽采技术[J].煤矿安全,2011,42(10):25-27.

[6] 李广义,许彦鹏.采空区顶板超长定向高位钻孔瓦斯抽采技术研究[J].煤炭工程,2017,49(8):88-91.

[7] 王明,方新秋,许瑞强,等.大孔径超长定向钻孔综合瓦斯抽采技术[J].煤炭工程,2011,43(5):46-48.

[8] 王月红,吴怡,张九零,等.高位钻孔抽采治理瓦斯技术研究[J].煤炭技术,2019,38(4):106-108.

[9] 张晓磊,程远平,王亮,等.煤与瓦斯突出矿井工作面顶板高位钻孔优化设计[J].煤炭科学技术,2014,42(10):66-70.

[10] 张飞,杨威,孔利芳.厚煤层高位钻孔位置确定及效果检验[J].矿业工程研究,2013,28(1):48-51.

[11] 候国培,郭昆明,岳茂庄,等.高位定向长钻孔瓦斯抽采技术应用[J].煤炭工程,2019,51(1):74-77.

[12] 许超,刘飞,方俊.高位定向长钻孔瓦斯抽采技术及抽采效果分析[J].煤炭工程,2017,49(6):78-81.

[13] 刘啸,年军,杜刚.高瓦斯综放工作面顶板破坏规律及高位钻孔抽采技术[J].煤炭科学技术,2016,44(8):132-135.

[14] 李杰.定向高位长钻孔抽采位置确定及瓦斯治理效果[J].煤炭科学技术,2014,42(12):51-53,58.

[15] 方俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业研究与开发,2015,35(7):92-97.

[16] 谢小平,方新秋,梁敏富.顶板千米定向钻孔瓦斯抽采技术[J].煤矿安全,2013,44(7):60-62.

[17] 李彦明.基于高位定向长钻孔的上隅角瓦斯治理研究[J].煤炭科学技术,2018,46(1):215-218.

[18] 葛林,高建良,李炫烨.煤层顶板水平长钻孔布置高度对抽采效果的影响[J].矿业工程研究,2016,31(1):34-40.

[19] 闫保永.高位定向长钻孔钻进工艺研究[J].煤炭科学技术,2016,44(4):55-58.

[20] 张海权,王惠风,王向东.大直径高位钻孔代替高抽巷抽采瓦斯的研究[J].煤炭科学技术,2012,40(6):51-53.

Research and application of gas (CO2) control technology in roof high-level directional drilling

- 相关推荐