刮板输送机圆环链故障检测方法研究

时间:2022-02-20 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

刮板输送机圆环链故障检测方法研究

刮板输送机是综采设备的中心部分,作为矿井生产的“动脉”,主要用于运输煤炭或矸石等物料,同时也作为液压支架的支点和采煤机的运行轨道,其可靠、安全、高效的运行直接影响着煤矿的生产效率[1]。我国大力推动煤炭行业高产高效和集约化生产,刮板输送机也逐步向功能完善化、结构复杂化方向发展,然而其发生故障或失效的概率变的越来越大。据统计,刮板输送机事故占综采三机事故率的40%,牵引机构发生故障的概率占到总故障的63%,主要表现为跳链、堵转、掉链、断链(约41.5%的停机时间是由刮板链断裂造成)等故障频发[2]。

为了有效地实现刮板输送机圆环链的故障检测,叶平等[3]研究人员提出了采用表面波电磁声技术对圆环链裂纹进行在线检测的方案,成功研制了电磁声探伤装置和电磁声传感器;于林等[4] 研究人员针对刮板输送机断链监测问题, 提出在刮板输送机中部槽内部构建专用磁场并使用霍尔元件为敏感元件的刮板检测传感器, 利用该传感器可间接判断出是否有断单链故障;此外,基于软件、硬件开发平台设计实现刮板输送机圆环链故障检测的系统已被广泛使用[5-8]。目前的研究局限于产品设计以及系统开发的理论研究,传感器安装困难且成本高,系统实现困难且适用性差。本文基于有限元分析软件研究了链轮和圆环链的受力特性,对链轮和圆环链应力集中区布置应变传感器,通过无线传输系统采集受力信号,并由上位机进行数据分析,判断故障是否发生; 基于故障信号特征,可进一步实现对卡链和断链这2种典型故障进行诊断和区分。

1 驱动链轮和圆环链受力特性研究

1.1 结构参数化建模

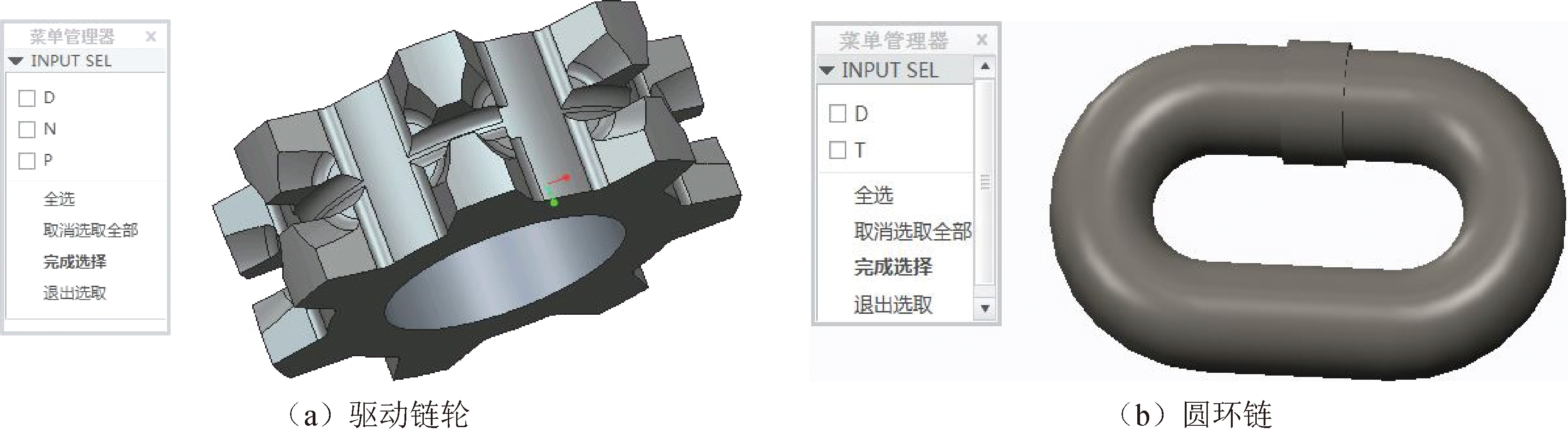

以连云港天明机械装备有限公司SGZ1250/3×1200 型重型刮板输送机为研究对象,基于Creo2.0参数化模块进行参数化建模,通过设定参数、列出关系和编制程序,实现驱动链轮和链条的精确和快速建模。其中, 驱动链轮的主要尺寸通过链条公称直径D、链轮齿数N和圆环链公称节距P这3个设计参数来表征;圆环链的主要尺寸通过公称直径D和链条中心节距T两个设计参数来表征。驱动链轮和圆环链结构参数化模型如图1所示。

图1 驱动链轮和圆环链结构参数化模型

1.2 工况分析

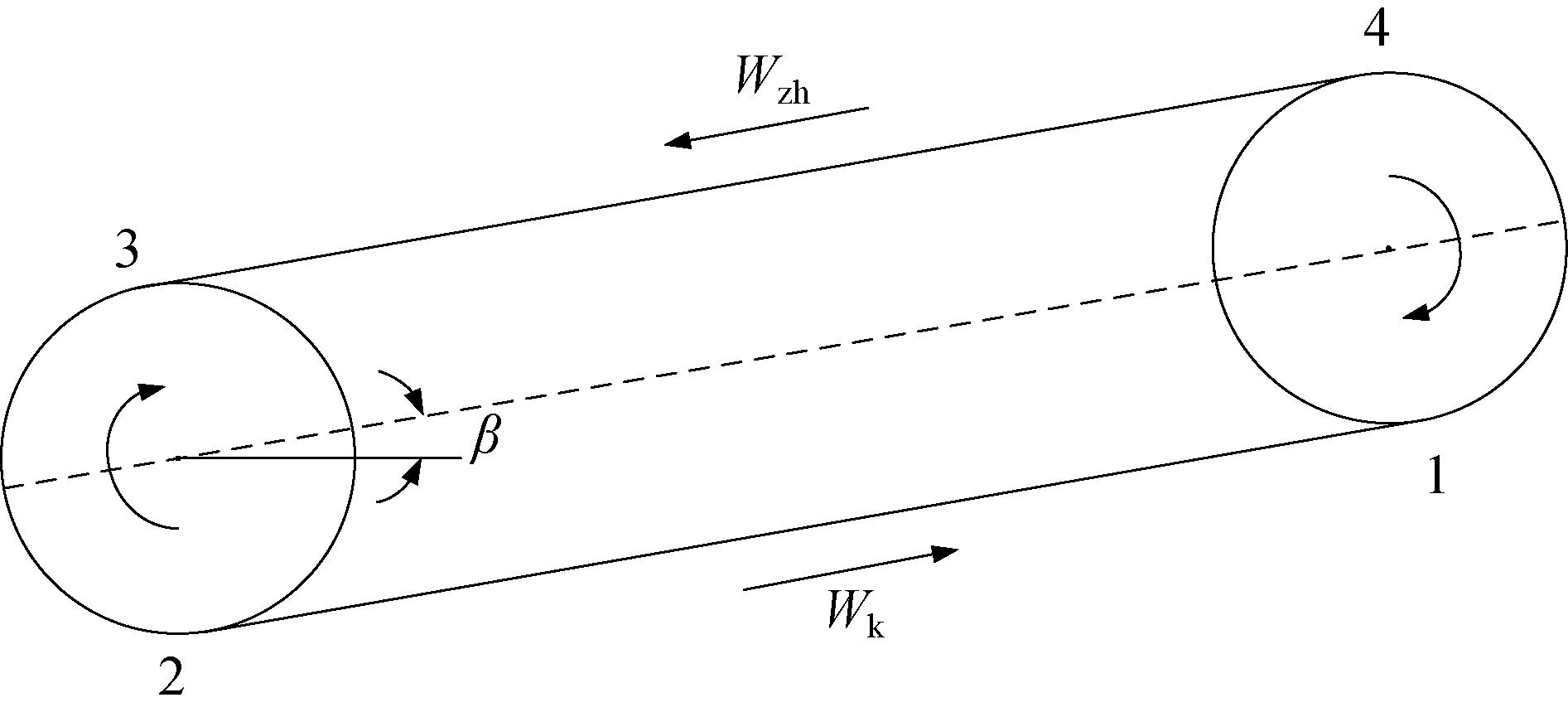

刮板输送机负载计算简化模型如图2所示。

图2 刮板输送机负载计算简化模型

由图2可以看出,驱动链轮沿逆时针方向运行,刮板输送机工作时连续运输煤或矸石,单位长度上的货载质量计算见式(1):

(1)

式中:q——单位长度上的货载质量,kg/m;

Q——设计运量,取4000 t/h;

v——运行速度,取1.6 m/s。

重载运行阻力Wzh计算见式(2):

(2)

式中:Wzh——重载运行阻力,N;

w——物料在溜槽中的移动阻力系数,取0.6;

q1——刮板链单位长度质量,186 kg/m;

w1——刮板链在溜槽中的移动阻力系数,取0.3;

l ——设计长度,取304.55 m;

g——重力加速度,取9.8 m/s2;

β—— 表示刮板输送机倾角,此处取为0°。

空载运行阻力Wk大小计算见式(3):

Wk=q1×l2×g(w1×cosβ-sinβ)

(3)

式中:Wk——空载运行阻力,N;

l 2——设计长度,取304.55 m。

刮板输送机负载计算简化模型中的模型点1、2、3和4的张力分别表示为S1、S2、S3和S4,各点张力计算见式(4):

S2=S1+Wk;

S3=1.1S2;

S4=S3+Wzh

(4)

S1为刮板输送机下边链的最小点张力,单链刮板机的最小点张力S1的最小值为Smin=2000~3000 N,双链刮板机S1的最小值为Smin=4000~6000 N。理论上,最小点张力为零时最好,因此设定S1=0。驱动链轮的圆周牵引力计算为P=S4-S1。

1.3 受力特性研究

在Creo2.0开发环境中,建立驱动链轮和圆环链的装配体,并保存为中间格式文件“Parosolid(*. x_t)”,导入有限元分析软件ANSYS14.0 中,对各个组成部件定义材料属性为Solid 185,定义弹性模型为2.06E11, 泊松比为0.3,设置材料密度为7850 kg/m3。将模型进行网格划分,并对链轮和横链以及横链和立链之间分别设置接触约束。基于式(1)~式(4),计算所得刮板输送机各主要负载参数为:单位货载质量为693.85 kg/m,重载运行阻力为1409052 N,空载运行阻力为166540.1 N,S2点张力为166540.1 N,S3点张力为183194.1 N,S4点张力为1592247 N。在链条的端部链节分别施加水平牵引载荷F1(F1=P/2)和F2(F2=0),通过计算得到F1的值为796123.5 N。装配体应力应变云图如图3所示。

图3 装配体应力应变云图

通过图3分析可以得出,圆环链直边、圆环链直边与弯曲段连接处产生的应力较大,最大应力值分别为638.24 MPa和578.62 MPa,驱动链轮链窝位置处应力集中最明显,最大应力为846 MPa;驱动链轮与刮板链在接触处变形明显,最大变形量为13.35 mm。因此,在以下研究中,将应变传感器贴于驱动链轮链窝处以及圆环链平直段。

2 故障检测系统设计

2.1 机构设置

圆环链故障检测装置的设计主要包括驱动链轮变形量检测装置和圆环链变形量检测装置两个部分。

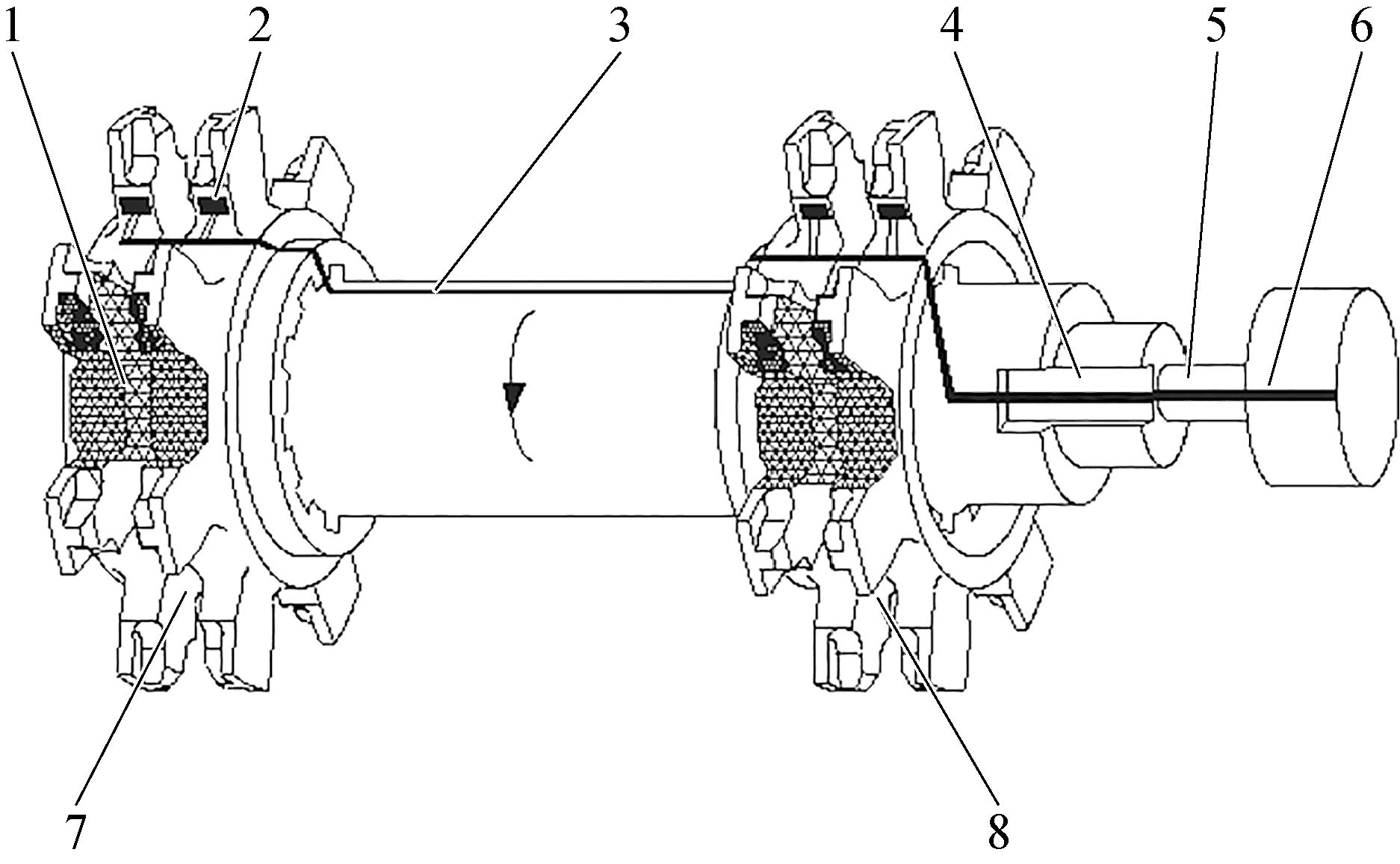

2.1.1 驱动链轮变形量检测装置

驱动链轮变形量检测装置安装在刮板输送机机头主轴端部加工伸长轴,伸长轴与主动轴固定,并焊接有固定仓,固定仓体内用于设置无线信号采集设备,可随链轮组件同步旋转,引线槽用于应变传感器布线。为了尽可能测得最大变形量,并考虑到安装的可行性,将应变传感器布置于驱动链轮和轮齿根部。传感器引线从链轮轮齿中部引出,并沿链轮轴连接到固定仓内的无线信号采集系统。通过驱动链轮变形量检测装置,可获取与不同链条啮合的两个驱动链轮轮齿根部受力变形量。驱动链轮变形量检测装置示意图如图4所示。

1-受力区;2-应变传感器;3-线缆;4-引线槽;5-伸长轴;6-固定仓;7-第一链轮;8-第二链轮

图4 驱动链轮变形量检测装置示意图

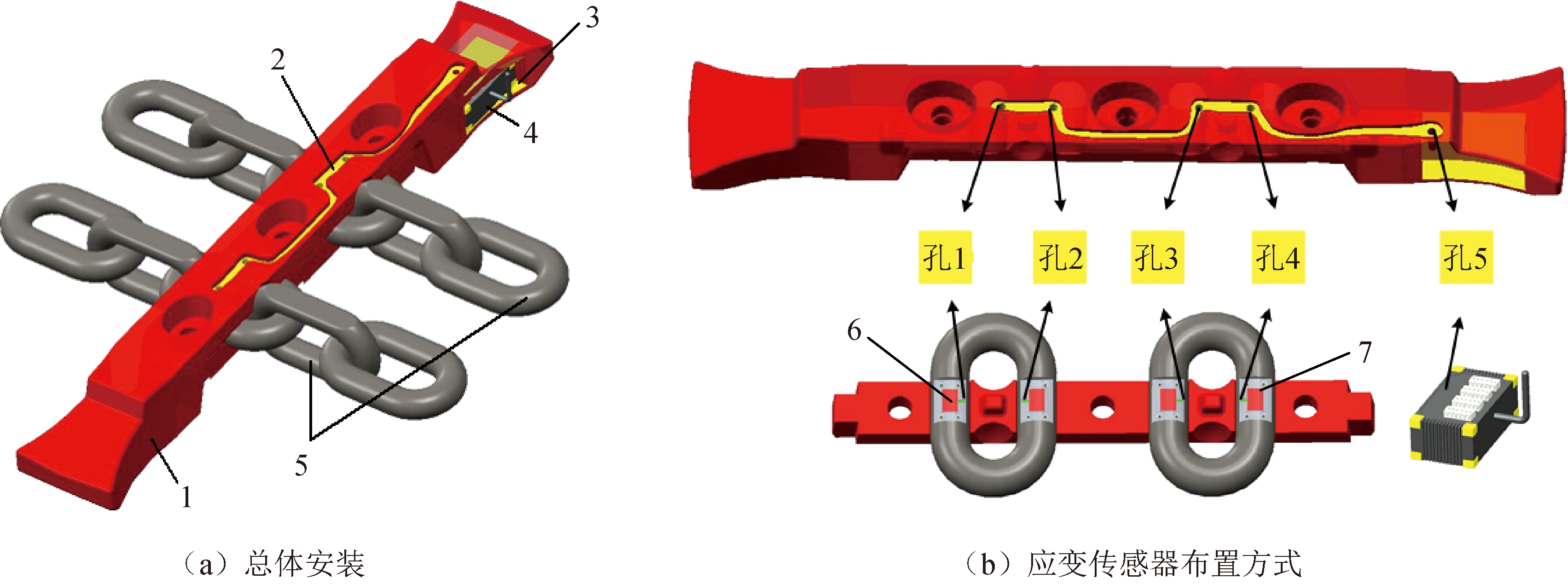

2.1.2 圆环链变形量检测装置

圆环链变形量检测装置是在刮板上加工布线槽和安装槽,布线槽以及通孔(孔1~孔5)用于线缆的布置,安装槽用于无线采集器的安装;在圆环链的平直段表面打磨加工出贴片区,用于安装应变传感器。通过圆环链变形量检测装置,可检测不同链条相同位置两个圆环链平直段的变形量。圆环链变形量检测装置总体安装与应变传感器布置方式示意图如图5所示。

2.2 无线采集系统配置

无线采集系统主要包括数据采集模块、无线传输模块和数据处理模块。数据采集模块安装于驱动链轮变形量检测装置的固定仓和圆环链变形量检测装置安装槽内,该模块中的应变传感器可实时采集应变信息,并通过无线信号采集设备(DH5908S)进行数据获取,并发送至远程端的无线AP进行无线传输,无线AP通过以太网将数据传输到上位机,进一步对数据进行分析和处理。 无线采集系统示意图如图6所示。

1-刮板;2-布线槽;3-安装槽;4-无线采集器;5-圆环链;6-应变传感器;7-贴片区

图5 圆环链变形量检测装置总体安装与应变传感器布置方式示意图

图6 无线采集系统示意图

3 圆环链故障检测方法

3.1 检测原理

刮板输送机圆环链故障主要包括卡链故障和断链故障两种类型。刮板输送机属于双链牵引机构,卡链故障发生时,多为一根链条首先卡住,另外一根链条相继卡住;断链故障发生时,通常为一根链条首先断裂,另一根链条卡住。如果不能及时预警,卡链和断链故障发生时,当链条受力突增并超过许用值时,链条都会因无法承受载荷冲击而断裂。基于此,首先判断刮板输送机某根链条是否卡链,判断与其啮合的链轮轮齿以及所处链条圆环链链节的变形量是否突然增大;判断与未发生断链链条啮合的链轮轮齿以及所处链条圆环链链节的变形量是否也呈现突然增大的趋势。其次判断刮板输送机某根链条是否发生断链故障,判断与其啮合的链轮轮齿以及所处链条的圆环链链节的变形量是否突然减小;判断与未发生断链链条啮合的链轮轮齿以及所处链条圆环链链节的变形量是否先不变后增大。

3.2 实施流程

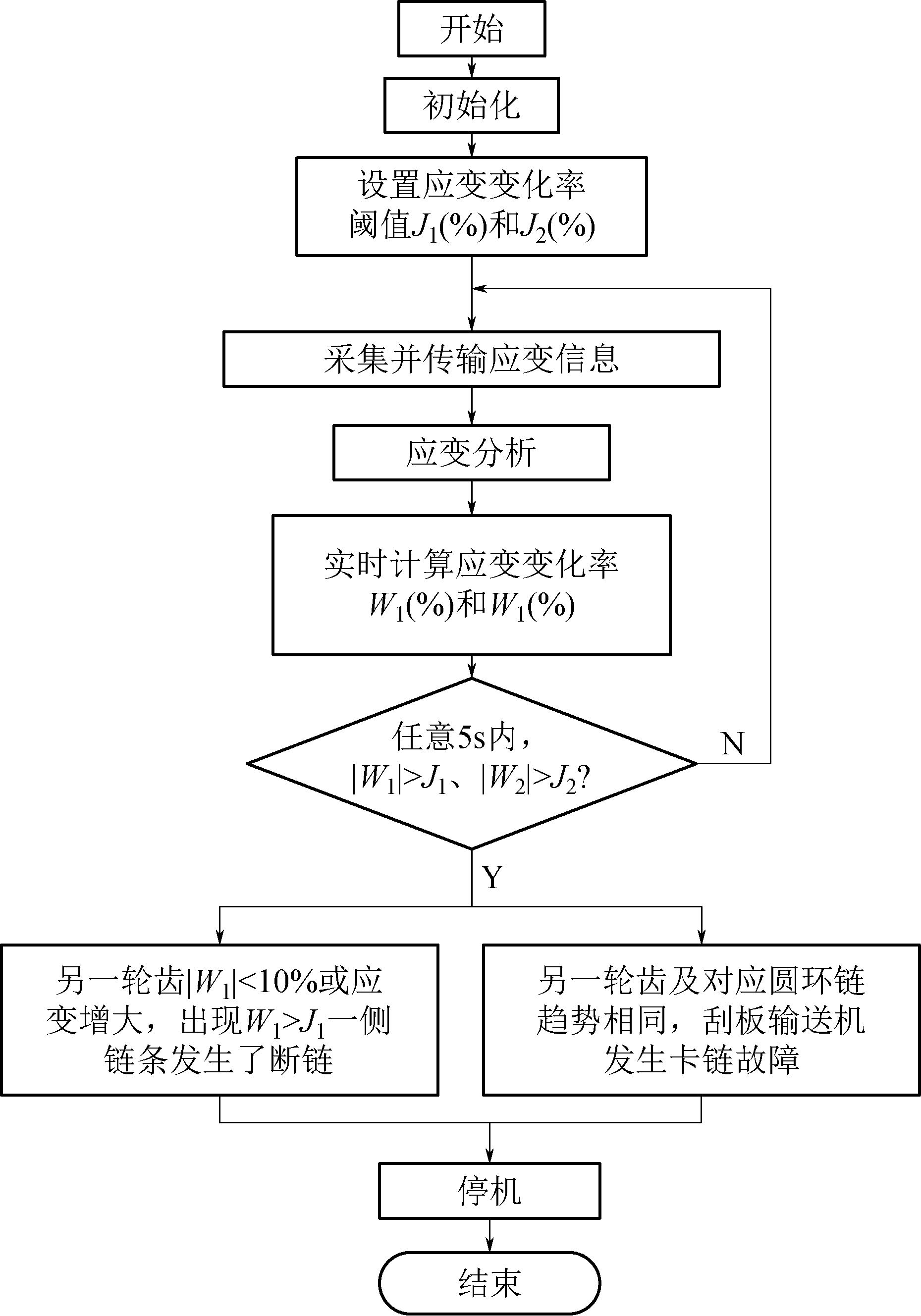

笔者提出的刮板输送机圆环链故障检测方法实施流程如图7所示。

图7 刮板输送机圆环链故障检测方法实施流程

由图7可知,具体的实施流程为:首先,通过上位机对系统进行初始化,并设定驱动链轮应变变化率阈值J1(%)和圆环链应变变化率阈值J2(%);其中,J1(%)为与不同链条啮合的驱动链轮轮齿受力面应变变化率,J2(%)为不同链条上圆环链节受力面应变变化率。其次,基于驱动链轮和圆环链变形量检测装置,获取应变传感器数据;数据通过无线信号采集设备远程传输,经无线AP接收并传输至上位机,进行信号存储;上位机可将应变信号进行数据转换、分析,并实时计算两侧驱动链轮轮齿贴片处以及圆环链平直段的实际应变变化率W1(%)和W2(%);上位机对驱动链轮和圆环链的应变数据信号分别处理,并将应变变化率W1(%)和W2(%)和所设定的阈值J1(%)和J2(%)进行对比。

实际运行过程中,双链系统相同位置处驱动链轮轮齿受力面的应变值的大小几乎相同,且相同位置处圆环链平直段的应变值的大小接近;因此一旦应变变化率阈值产生明显变化,即可判定刮板链发生故障事故。系统检测出圆环链故障时,预警并停机处理,否则上位机不发生动作,循环执行检测过程。刮板链的故障发生可判定如下:

(1)在5 s内如果任意时刻驱动链轮应变减小且|W1|>J1,与其啮合链条的圆环链|W2|>J2,另一个驱动链轮轮齿受力面变化率|W1|<10 % 或应变增大,可判定与应变在5 s内突然减小J1(%)以上的驱动链轮轮齿啮合的刮板链发生了断链故障;

(2)在5 s内如果任意时刻驱动链轮应变增大且|W1|>J1,与其啮合链条的圆环链|W2|>J2,在短暂的延时后,另一个驱动链轮轮齿和对应圆环链表现出相同的变化趋势,可判定刮板输送机发生卡链故障。

4 结语

设计了驱动链轮和圆环链变形量检测装置,并配置了无线信号采集系统以获取驱动链轮和圆环链受力面应变信号。以应变信号为基础,提出一种刮板输送机圆环链故障检测方法,该检测方法可以准确地识别圆环链故障、区分故障类型,并确定哪根链发生故障。可以在链条全部断裂前发出报警信号,避免了刮板输送机链条全部断裂引起的设备严重损坏和经济损失,并为最终实现刮板输送机全面监测和诊断,建立井下智能维护体系提供有效依据。

[1] 孟国营,程晓涵.我国矿用刮板输送机技术现状及发展分析[J].煤炭工程,2014,46(10):58-60.

[2] 汪涛. 综采工作面刮板输送机链传动系统的建模与仿真软件开发[D].阜新:辽宁工程技术大学,2014.

[3] 叶平,魏任之. 刮板输送机圆环链断链检测方法的研究[J]. 中国矿业大学学报,1997,26(4): 14-16.

[4] 于林. 矿用重型刮板输送机断链故障监测传感器研究[J]. 煤炭学报,2011,36(11): 1934-1937.

[5] 张丽平,李威,周广新.刮板输送机传动装置监测系统的设计与研究[J].矿山机械,2010,38(13):25-29.

[6] 雷志鹏.综采工作面输送设备状态监测及故障诊断系统的开发[D].太原:太原理工大学,2010.

[7] 席庆祥,雷志鹏. 综采面刮板输送机状态监测及故障诊断系统设计[J]. 煤炭科学技术,2011,39(10): 72-76.

[8] 张洁.刮板输送机减速器非接触在线监测系统研究[D].西安:西安科技大学,2013.

Study on fault detection method of scraper conveyor ring chain

- 相关推荐