国家能源集团井工煤矿智能开采指南研究与实践

时间:2023-04-20 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

国家能源集团井工煤矿智能开采指南研究与实践

能源安全是保障国家经济社会发展的重要一环,以煤为主是我国长期不变的基本国情,煤矿智能化建设是煤炭安全稳定供应的重要保障。2020年3月,《关于加快煤矿智能化发展的指导意见》发布,明确了煤矿智能化发展顶层设计、标准制订、科技创新等十个方面的主要任务[1]。2020年9月,在山东召开的全国煤矿智能化建设现场推进会上,国务委员王勇强调,明确煤矿智能化建设目标任务,力争2022年采掘智能化工作面达到1 000个以上[2]。2021年6月,《煤矿智能化建设指南(2021年版)》发布,明确指出重点提高采煤工作面智能化水平。2021年12月,《智能化示范煤矿验收管理办法(试行)》印发,明确给出了验收申请条件、验收程序、验收要求等。

国家能源集团积极探索煤矿智能化的发展之路,2020年11月,与中国煤炭科工集团联合组建煤矿智能化协同创新中心[3],立足解决国家能源集团智能化建设的现实需求和技术难题,同时带动和支撑全国煤矿智能化发展。协同创新中心组织编制了《国家能源集团煤矿智能化建设指南》(2022版)(以下简称“指南”),《指南》中包括信息基础设施、井工煤矿、露天煤矿、选煤厂及配置建议表,井工煤矿智能采煤是其中重要一项建设内容。

智能采煤工作面建设是煤矿智能化建设的核心[4],笔者从国家能源集团智能采煤技术与实践发展历程出发,研究了智能采煤技术模式以及《指南》中井工煤矿智能采煤部分制定的原则和要点,为国家能源集团智能采煤工作面建设指明方向。

1 国家能源集团智能采煤发展历程

国家能源集团长期致力于智能采煤技术研究与应用,引领行业发展方向。早在2000年,神东煤炭集团大柳塔煤矿即进行煤矿自动化升级改造[5]。2004年,神东煤炭集团榆家梁煤矿在45202综采工作面建成国内第一个“记忆割煤和支架自动跟机作业”的自动化综采工作面。同期,神东煤炭集团哈拉沟煤矿、上湾煤矿、大柳塔煤矿等均达到同等技术水平。2008年,首个远程干预自动化工作面在神东煤炭集团榆家梁煤矿44305综采工作面调试成功[6]。

2011年,国家能源集团在广泛进行调研的基础上,形成了“一平台、两系统”为核心理念的智能煤矿建设内涵[7]。在此基础上,制定了《建设神华智能矿山规划》[8],实现了信息化标准架构与煤炭业务相结合。国家能源集团通过国家“863计划”《数字矿山关键技术及应用研究》项目,于2013年建成神东煤炭集团锦界煤矿智能矿山(数字矿山)示范矿井,实现单产提高10% [9]。2015年,神东煤炭集团煤炭公司建成大柳塔区域亿吨级中央指挥中心,集成了大柳塔区域五矿六井(大柳塔煤矿(含大柳塔井和活鸡兔井)、上湾煤矿、补连塔煤矿、哈拉沟煤矿、石圪台煤矿)综采工作面、连采工作面等13个系统,首创亿吨级矿井群协同智能管控新模式,实现区域自动化集中控制和管理[10-11]。

2017年以后,神东煤炭集团、宁煤公司和神新公司部分综采工作面陆续实现了集中控制、远程干预等功能[12],综采队人数由60人减少到34人,人工效率提升90.4%,工效达588.2 t/工[13]。2019年以来,神东煤炭集团、宁煤公司部分综采工作面实现了数字化地质建模、透明自主割煤等功能。2019年9月4日,神东煤炭集团上湾煤矿8.8 m智能超大采高12401综采工作面安全回采533 d,产煤1 853万t,最高日产5.84万t、最高月产146万t[14]。2020年,神东煤炭集团石圪台煤矿采用薄煤层等高采煤,实现了基于自主割煤和可视化远程的无人跟机作业[15]。2019年,国家能源集团下发了《智能矿山建设方案》。2019年11月,国家能源集团发布了《智能综采工作面建设技术要求》,作为综采工作面智能化建设的指导性文件和技术依据。

2020年7月,《国家能源集团关于加快煤矿智能化建设的实施意见》发布,制定了近期、中长期发展目标。2020年12月,《国家能源集团智能矿山十四五规划(纲要)》发布,明确了初级、中级和高级智能化煤矿建设任务。2022年印发《国家能源集团煤矿智能化建设指南(2022版)》以及《国家能源集团煤矿智能化建设验收评级及奖励办法(试行)》等文件,明确提出2022年末实现“五个100%”,采煤工作面实现100%智能化。2021-2022年,国家能源集团明确建成9个国家首批智能化示范煤矿、10个集团生产智能化示范煤矿和4个集团安全智能化示范煤矿。

2 国家能源集团智能采煤技术模式

国家能源集团对智能化综采工作面开采技术进行了详细研究论证,结合特殊地质条件,确定了适应不同煤层的5种智能开采技术[16-17],这5种智能化采煤技术实现了基于煤层赋存条件的差异化智能采煤,为煤矿智能化建设发展指明了方向。

2.1 1.5 m以下煤层等高智能综采成套装备及技术

薄煤层等高智能采煤装备采用单电机驱动双滚筒链牵引采煤机、自动拖缆、端头垂直进刀等技术,实现了工作面无人作业。2020年7月,薄煤层等高智能综采工作面在神东煤炭集团石圪台煤矿22上303-1综采工作面投入使用,主要有以下七大创新:一是采用滚筒式采煤机与刨煤机优势集成的新型采煤机采用链牵引实现了运输巷远程控制;二是采用端头垂直进刀工艺省去了割三角煤的往返工序,使自动化控制更简单可靠,提高了生产效率;三是采用自移机尾超长搭接实现无人化推进;四是研发了自动拖缆装置替代了工作面电缆看护人员;五是研发了综采工作面本安型巡检/惯导/三维扫描等多种机器人,巡检机器人自主跟机巡检实现了生产过程中对设备运行状况的智能监控,惯导机器人配合支架电液控实现工作面自动找直,三维扫描机器人结合3D-SLAM算法构建工作面煤层GIS模型;六是研发了人员接近安全防护系统;七是采用工作面无人作业、采煤机控制系统均在远端、无本地控制功能,实现了综采工作面无人化采煤。实际使用表明,生产效率提高明显,产能可达150万t/a。

2.2 1.6~2.8 m煤层自主智能割煤成套装备及技术

神东煤炭集团提出了“基于综采工作面精确三维地质数字模型的自主智能割煤技术”,规避了煤岩识别难题。主要有六大创新:一是构建可动态更新的综采工作面精确三维地质模型,以实测地质信息为基础,使用定向钻孔勘探工作面的顶底板煤岩分界线,生成精确的三维地质模型,精度可达0.2 m;二是研发三维激光扫描机器人,采用激光扫描和惯性导航技术建立综采工作面数字模型;三是建立综采工作面绝对坐标系,利用高精度激光扫描,通过两巷道导向点坐标信息自动识别与传递,实现综采工作面实际模型与地质模型对比;四是采用自主割煤新工艺制定未来10刀的割煤路径,给出下一刀滚筒调整曲线,实现自主割煤;五是研制综采巡检机器人,搭载双视摄像仪、拾音器等自动识别设备发热、异响,实现代人巡查;六是研制滚筒采煤机电缆自动拖拽装置。1.6~2.8 m煤层自主智能割煤成套装备及技术在神东煤炭集团榆家梁煤矿应用以来,生产班人数由10人减为5人,实现了“无人跟机”,仅需1人巡视,降低了安全风险。采煤机、支架的自动化使用率90%以上,人工干预率在20%以内,月均产量达到10万t,实现了中厚煤层自主智能割煤。

2.3 3~8.8 m煤层智能化预测割煤装备及技术

神东煤炭集团从2019年开始在锦界煤矿试点了“预测割煤”,模拟人类的学习过程和思维方式,以海量历史数据和已知的地质勘探数据为基础,建立起煤层的3D数字化地质模型以及截割经验模型,利用人工智能技术的推理机预测出未来采煤机的截割轨迹,控制采煤机割煤,实现随煤层变化情况自动调节采高割煤。主要有三大创新:一是基于AI技术的预测割煤算法,从海量历史数据中自动分析出煤层变化规律、截割规律、截割方法、以及采煤机司机的截割经验,建立经验模型并预测割煤轨迹;二是构建人工智能自动修正模型,基于煤机基础传感器(位置、倾角)和基于人工智能的预测割煤,使采煤机具备初步的学习和推理能力,一边截割一边学习,自动修正模型并不断丰富自身经验;三是采用一次学习、无限循环十二工步割煤工艺智能控制技术,按照示范刀进行学习后,实现自动往复截割。已在神东煤炭集团10个工作面推广并常态化应用,生产班人员减少至6人,自动化使用率达到90%以上,干预率降低到20%以下,拟在除7 m以上和放顶煤工作面外全面推广应用。

2.4 25°以上大倾角工作面智能采煤技术

宁煤公司采用基于惯性导航系统的自动找直、倾斜工作面上窜下滑智能控制、液压支架支护状态感知与机架协同控制、煤量检测与智能调速、全景视频拼接等技术,枣泉煤矿220704综采工作面实现了“有人监视、无人操作”,只配备1名巡视人员,自2020年3月份开始实现常态化应用,液压支架跟机率为91.6%,采煤机记忆截割率为94.9%,大幅提高了开采效率,降低了工人作业劳动强度。

2.5 86°~89°急倾斜特厚煤层智能采煤技术

新疆能源乌东煤矿煤层厚度达43.5 m,倾角86°~89°,自2019年9月安装调试完毕后,+425 m 水平综采工作面开始回采。采用水平分层综放开采“以自动控制为主,人工干预控制为辅”的生产模式,集成智能割煤、支护、供液、运输、视频、巡检、集控、安全监测等系统,建成智能化急倾斜短壁综放工作面。

3 井工煤矿智能采煤部分制定原则

《指南》中井工煤矿智能采煤部分编制的主要原则如下。

(1)统筹规划、分类施策。国家能源集团所属煤矿地跨多个省区,煤层赋存条件复杂多样,煤炭开采工艺、技术装备、信息化建设和管理水平发展不均衡。智能采煤工作面建设需统筹兼顾所属煤矿基础条件、生产现状,科学引导智能采煤工作面建设实施策略,合理确定建设目标。根据煤层赋存、资源储量、井型规模、煤矿基础等情况进行分类分级,分别制定智能采煤工作面建设实施方案。

(2)需求牵引、重点突破。针对国家能源集团煤矿数量多、新上设备少、保有设备多、智能采煤工作面建设基底差异大、短期建设资金投入大等问题,综合考虑现有综采设备改造的难易程度和现场工人的综合素质,对井工煤矿初级、中级、高级智能化综采工作面进行采煤模式特征及主要设备功能限定,重点筛选出必须实现的综采设备自动化和智能化功能配置,同时设置选配选项以满足不同等级智能化综采工作面的建设需求。

(3)试点先行、有序推进。选择不同开采条件的采煤工作面开展示范建设,以点带面推动国家能源集团煤矿智能化特别是智能采煤工作面建设。先行对智能示范煤矿智能采煤工作面进行建设,形成综采设备升级改造和新上智能综采设备建设两类智能采煤工作面建设模式,可为集团其他煤矿智能采煤工作面建设提供参考。

(4)鼓励创新、开放合作。立足现有信息化建设基础,联合协同创新中心进行合作创新,开展关键技术攻关研发。深化产学研用合作,培育煤矿智能开采解决方案供应商,协同推进煤矿智能采煤集成创新。开展关于煤炭产业高质量发展[18]以及中高级智能技术阶段的煤炭井工开采管控模式[19]等研究,智能采煤装备提供商、煤炭生产企业、高素质员工等多方发力,才能实现最终目标。

(5)立足当前、展望未来。国家能源集团对智能采煤工作面建设情况采取打分表形式,智能采煤占智能化井工煤矿建设评分比重为20%。对于智能采煤工作面的评判标准不是一成不变的,随着先进传感器、机器人、人工智能等技术[20]的进步,采煤工作面的智能化程度将会进一步提升,届时将会形成新的建设理念与建设要求。

4 井工煤矿智能采煤部分要点解读

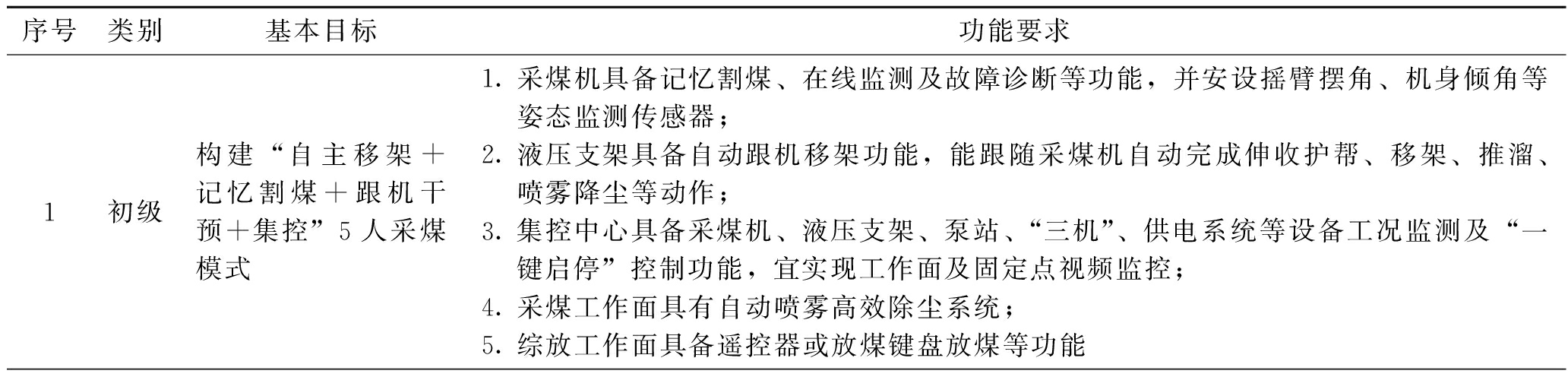

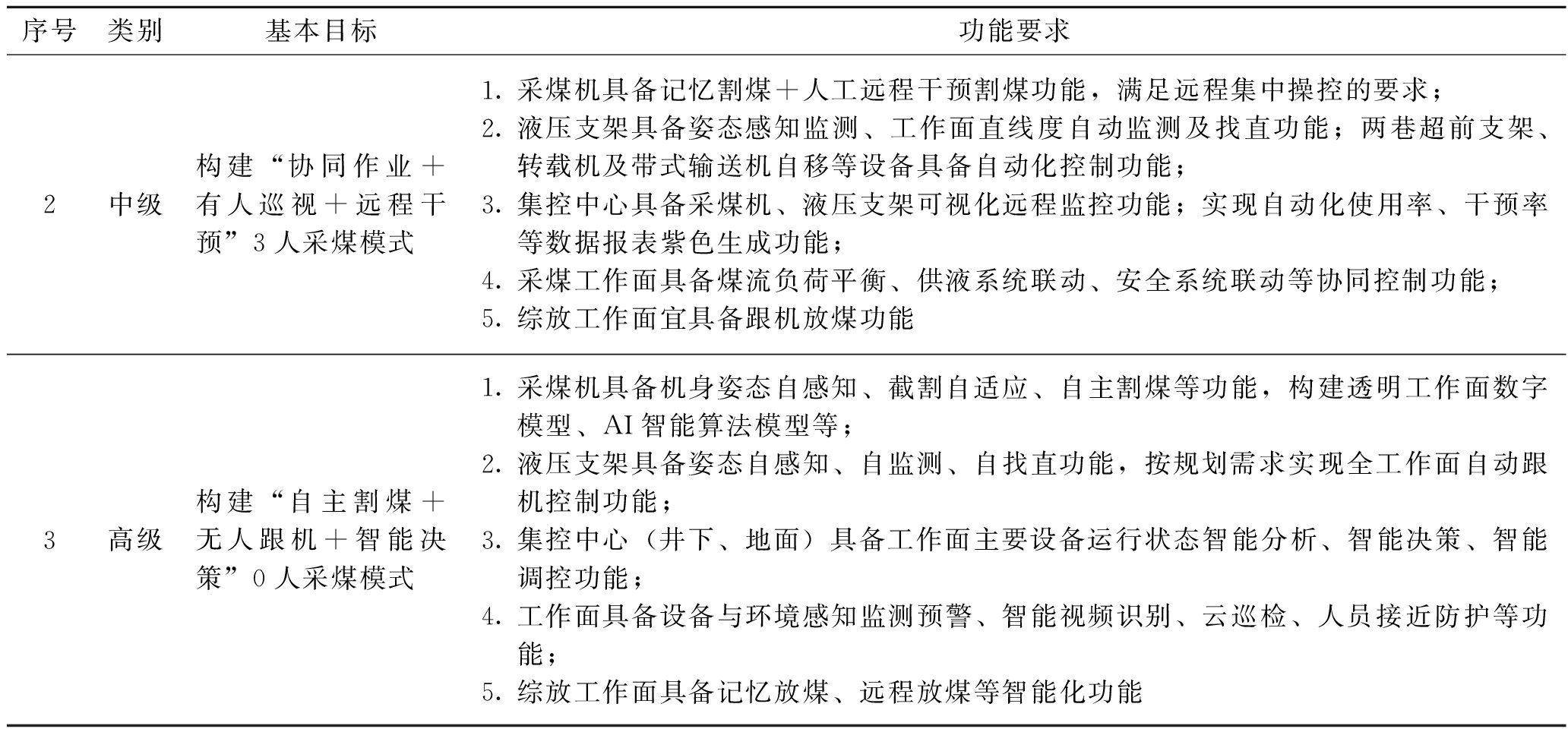

针对《指南》中关键性的、容易误解多解的、带有红线意义的重要条款进行重点解读。《指南》中智能采煤分级建设要求见表1。

表1 智能采煤分级建设要求

序号类别基本目标功能要求1初级构建“自主移架+记忆割煤+跟机干预+集控”5人采煤模式1.采煤机具备记忆割煤、在线监测及故障诊断等功能,并安设摇臂摆角、机身倾角等姿态监测传感器;2.液压支架具备自动跟机移架功能,能跟随采煤机自动完成伸收护帮、移架、推溜、喷雾降尘等动作;3.集控中心具备采煤机、液压支架、泵站、“三机”、供电系统等设备工况监测及“一键启停”控制功能,宜实现工作面及固定点视频监控;4.采煤工作面具有自动喷雾高效除尘系统;5.综放工作面具备遥控器或放煤键盘放煤等功能

续表1

序号类别基本目标功能要求2中级构建“协同作业+有人巡视+远程干预”3人采煤模式1.采煤机具备记忆割煤+人工远程干预割煤功能,满足远程集中操控的要求;2.液压支架具备姿态感知监测、工作面直线度自动监测及找直功能;两巷超前支架、转载机及带式输送机自移等设备具备自动化控制功能;3.集控中心具备采煤机、液压支架可视化远程监控功能;实现自动化使用率、干预率等数据报表紫色生成功能;4.采煤工作面具备煤流负荷平衡、供液系统联动、安全系统联动等协同控制功能;5.综放工作面宜具备跟机放煤功能3高级构建“自主割煤+无人跟机+智能决策”0人采煤模式1.采煤机具备机身姿态自感知、截割自适应、自主割煤等功能,构建透明工作面数字模型、AI智能算法模型等;2.液压支架具备姿态自感知、自监测、自找直功能,按规划需求实现全工作面自动跟机控制功能;3.集控中心(井下、地面)具备工作面主要设备运行状态智能分析、智能决策、智能调控功能;4.工作面具备设备与环境感知监测预警、智能视频识别、云巡检、人员接近防护等功能;5.综放工作面具备记忆放煤、远程放煤等智能化功能

4.1 初级采煤模式

4.1.1 典型特征

初级智能采煤构建的“自主移架+记忆割煤+跟机干预+集控”5人采煤模式具有以下典型特征。

(1)自主移架。自主移架包括自动移架、中部跟机、三角煤跟机。自动移架是单台支架控制系统,按照预先设定好参数值,包括降柱时间、降柱压力下限、移架时间、移架目标行程、升柱时间、升柱初撑压力等参数值,依次对支架进行程序化自动控制,实现降柱、移架、升柱功能控制,并辅助以护帮板、伸缩梁、平衡、侧护、抬底等动作的自动控制。跟机移架是支架控制系统依据采煤机位置,按照采煤工艺,在采煤机后滚筒的后方一定距离和范围内执行单台或多台支架自动移架自动动作的过程。

(2)记忆割煤。记忆割煤为人工控制采煤机沿工作面煤层先割一刀作为示范刀,采煤机控制系统将示范刀内采煤机位置及姿态信息进行记录与存储,在工作面正常开采期间,采煤机按照示范刀揭示的采煤机控制指令根据行程传感器和采集的采煤机位置进行对应的自动控制过程。

(3)跟机干预。在自动化生产过程中,以支架自主移架、采煤机记忆割煤功能为主,工作面支架工根据需要,可进行补架、三角煤区域手动拉架、推溜、运输机手动调直、支架顶梁调平、工作面上窜下滑调斜、采煤机速度和滚筒高度实时根据工作面信息修正的过程。

(4)集控。采煤系统的主要设备数据通过通讯协议,与巷道集控中心通信,集控中心实现对设备数据的监测和远程集中控制。

4.1.2 人员配置

在初级采煤模式条件下,综采工作面基准配置人数减至5人(集控中心1人、巡视2人、运输巷道和回风巷道各1人)。

(1)薄及中厚煤层智能化开采。应用小体积且紧凑型高的可靠性控制装置,实现工作面“无人跟机、有人巡视”的初步智能化开采。人员岗位配置同基准配置。

(2)厚煤层大采高智能化开采。建立“单机控制→成组控制→群体控制”工作面液压支架群组三级控制架构,实现工作面支护系统群组协同联动与多级护帮联动控制。人员岗位配置同基准配置。

(3)综放工作面智能化开采。实现基于视频监控的智能化开采,采煤过程无人操作、放煤过程有人介入操作的初步智能化生产,构建“以自动控制为主,集控中心远程干预为辅、放煤有人干预”的生产模式。人员岗位配置人数同基准配置,巡视2人调整为巡视1人、放煤1人,其余相同。

()复杂煤层地质条件智能化开采。受水、火、瓦斯、冲击地压、煤与瓦斯突出影响严重的采煤工作面全部实现自动化开采,采煤机记忆割煤、液压支架自动跟机移架、运煤自动调速及远程监控、超前支架遥控控制、智能喷雾降尘、供液系统自动控制、带式输送机机尾自移,形成“自动控制为主,现场干预为辅”的自动化开采。人员岗位配置同基准配置。

(5)智能化充填开采。矸石充填工作面实现“工作面自动控制为主,人工现场干预为辅”自动化采煤和“充填设备自动控制为主,人工现场干预为辅”自动化充填。人员岗位配置在基准配置的基础上,增加充填1人,总人数6人;膏体(高水)充填工作面实现“工作面自动控制为主,人工现场干预为辅”自动化采煤和“人工挂网,膏体自动充填,远程监控作业”自动化充填。人员岗位配置在基准配置的基础上,增加充填1人、挂网1人,总人数7人。

4.2 中级采煤模式

4.2.1 典型特征

中级智能采煤构建的“协同作业+有人巡视+远程干预”3人采煤模式具有以下典型特征。

(1)协同作业。采煤工作面协同作业指采煤机与支架、采煤机与运输机、支架控制与供液系统、前部采煤与后部放煤系统、智能化系统与瓦斯和矿压等环境的协同。

(2)有人巡视。采煤工作面人员不直接操控生产设备,为了确保采煤机、支架、运输机等设备的生产过程正常,工作面人员巡视设备运行状态,并处理紧急状况。

(3)远程干预。远程控制人员通过运输巷道集控中心操作平台或地面分控中心操作台进行操作,在设备自动运行期,远程控制人员通过视频监控进行必要的操作。

4.2.2 人员配置

在中级采煤模式条件下,综采工作面基准配置人数减至3人(集控中心1人、巡视1人、其他1人(兼顾运输巷道、回风巷道及端头))。

(1)薄及中厚煤层智能化开采。具有机载视频、无线通信、直线度感知、仰俯导向、智能调高、防碰撞检测(中厚煤层)等智能感知功能,实现破煤、装煤智能控制。人员岗位配置同基准配置。

(2)厚煤层大采高智能化开采。突破煤壁片帮智能感知与预警难题,实现煤壁片帮智能感知与预警,有效防止煤壁片帮。人员岗位配置同基准配置。

(3)综放工作面智能化开采。突破煤矸自动识别技术难题,实现煤矸智能感知和放煤过程自动化。人员岗位配置同基准配置。

(4)复杂煤层地质条件智能化开采。建立富水工作面设备智能防水方法、大倾角工作面设备智能防倒防滑调姿装置、冲击地压工作面智能抗冲击结构与装置、高温工作面智能温控装备、腐蚀环境高强度耐蚀钢板等措施提高设备可靠性,使受水、火、瓦斯、冲击地压、煤与瓦斯突出影响严重的采煤工作面全部实现智能化。人员岗位配置同基准配置。

(5)智能化充填开采。矸石充填工作面实现“设备全面智能感知,集控中心辅助智能决策”的智能化采煤和“充填设备智能感知,集控中心辅助智能决策”的智能化充填,人员岗位配置在基准配置的基础上,增加充填1人,总人数4人;膏体(高水)充填工作面实现“设备全面智能感知,集控中心辅助智能决策”智能化采煤和“人工张膜、自动挂膜、堵管事故自动排查和膏体(高水)自动充填”初步智能化充填,人员岗位配置在基准配置的基础上,增加充填1人,总人数4人。

4.3 高级采煤模式

4.3.1 典型特征

高级智能采煤构建的“自主割煤+无人跟机+智能决策”0人采煤模式具有以下典型特征。

(1)自主割煤。通过物探、钻孔、雷达等技术手段,构建采煤工作面三维地质模型,描绘煤岩属性并划分煤岩分界线,通过惯性导航、视频、激光雷达等技术手段进行采煤设备精确定位,测量三维空间坐标,构建三维模型,实现采煤机可以依据自动化系统规划的截割路径、开采工艺模板自动化割煤。

(2)无人跟机。工作面内采煤机、支架不需巡视人员,远程监控人员通过视频显示、机器人巡检、红外热成像等技术多维度跟踪设备运行情况,采煤设备自主运行。

(3)智能决策。通过构建采煤工作面模型,系统自动规划截割路径,自动优化生产流程和设备间协同工艺,生成并优化设备自动化生产参数,提供并辅助操作人员远程干预指令。

(4)透明开采。基于常规地质勘探数据,结合精细工程物探数据和激光扫描信息构建初始工作面地质模型,与GIS系统充分融合,应用GIS和BIM三维建模技术并结合开采过程中获取的最新煤层地质信息构建“透明工作面”,清晰体现断层、构造、夹矸、裂隙、煤厚变化、顶底板岩性、地应力、瓦斯等工作面煤层赋存条件,实现工作面煤层地质条件全面感知与综合集成。

4.3.2 人员配置

在高级采煤模式条件下,采煤工作面内无人生产作业,综采工作面无固定基准配置人员,设置综合巡视1~3人。

(1)薄及中厚煤层智能化开采。丰富和完善水平直线度、仰俯导向、高低起伏的三维状态感知、自主调姿、煤流平衡控制和大块煤矸自主破碎功能,构建自主调速、设备故障智能诊断系统,实现自动调速、故障自诊断和智能开采。设置综合巡视1~2人。

(2)厚煤层大采高智能化开采。应用煤壁片帮智能感知、防护、处置技术,结合工作面煤层地质数据,实现煤壁片帮智能防护。设置综合巡视1~2人。

(3)综放工作面智能化开采。进一步完善高可靠性智能煤矸识别装置,自主识别顶煤冒放状态,实现煤矸识别智能化;建立基于围岩状态全面感知的智能耦合控制系统,自主调整支护姿态与放煤状态,实现放煤过程智能化。设置综合巡视1~2人。

(4)复杂煤层地质条件智能化开采。应用采煤机与刮板输送机随煤层起伏自适应耦合控制装置,完善液压支架智能防冲部件和智能防倒自稳定装置,应用高强度耐蚀防腐钢板,提高液压支架服役寿命,基于液压支架群组智能协同控制系统、深井智能降温系统实现工作面设备姿态智能感知、自主调控和智能推进。设置综合巡视1~3人。

(5)智能化充填开采。矸石充填工作面实现无人智能化开采和无人操作智能化充填;膏体(高水)充填工作面自动运膜、张膜、无人化挂膜作业,研制管路巡检机器人,自动沿线检查充填管路流量变化,自主排查堵管事故,构建智能感知、智能决策、自动执行的膏体智能控制系统,自主控制充填流量,自动清洗充填管路,实现膏体(高水)充填工作面无人化智能充填。设置综合巡视1~3人。

5 结语

国家能源集团通过合理确定5项编制原则,使得所编制的《指南》对智能采煤工作面建设指导更具科学性、系统性、规范性、专业性和可操作性。《指南》对3种智能采煤模式从典型特征、不同解决方案下的人员配置进行了详细解读,智能采煤工作面建设按照统一建设理念、统一系统架构、统一综合管控、统一智能技术与装备的要求进行,但是需要指出的是,智能采煤工作面的建设不是交钥匙工程,现阶段还不能完全脱离人实现无人运行,智能采煤工作面只有加强运维管理、增强一线人员综合素质、加强机器人装备的应用,才能最终达到完全智能,实现无人化采煤。

[1] 王国法.煤矿智能化最新技术进展与问题探讨[J].煤炭科学技术,2022,50(1):1-27.

[2] 王勇.加快推进煤矿智能化建设 提高煤矿本质安全水平[J].中国煤炭工业,2020(11):4.

[3] 丁震,尤文顺,曹正远,等.国家能源集团煤矿高效智能化技术体系层次化建设路径研究[J].智能矿山,2021,2(3):10-17.

[4] 王昕,张学亮,刘清. 智能开采工作面建设解决方案及对策建议[J].中国煤炭,2021,47(9):77-84.

[5] 刘宇光,王安.神华集团神东煤炭集团矿区矿井综合自动化改造工程的方案及实施[J].中国煤炭,2003(3):7-10,4.

[6] 杨景才,王继生,李全生.神东煤炭集团矿区1.5~2.0 m煤层自动化开采技术方案研究[J].神华科技,2009,7(2):13-16.

[7] 徐会军,潘涛.数字矿山发展现状分析[J].中国煤炭,2014,40(S1):27-30.

[8] 神华集团数字矿山规划项目组.神华集团数字矿山规划研究[M].北京:煤炭工业出版社,2012.

[9] 潘涛,赵永峰,丁涛,等.国家能源集团智能矿山建设实践与探索[J].中国煤炭,2020,46(5):30-40.

[10] 龚青,李龙清. 区域煤矿集控信息化技术在煤矿生产中的应用[J].陕西煤炭,2018,37(5):59-62,91.

[11] 高士岗,高登彦,欧阳一博,等.煤矿智能一体化辅助生产系统及关键技术[J].煤炭科学技术,2020,48(7):150-160.

[12] 丁震,赵永峰,尤文顺,等.国家能源集团煤矿智能化建设路径研究[J].中国煤炭,2020,46(10):35-39.

[13] 杨荣明,丁震,孟广瑞.国家能源集团智能化采煤关键技术研究[J].工矿自动化,2021,47(S1):1-3,18.

[14] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10) : 116-124.

[15] 庞义辉.综采工作面智能化发展现状与展望[J]. 智能矿山,2020,1(1):21-29.

[16] 尤文顺,丁震,曹正远.国家能源集团煤矿智能化建设探索与实践[J].工矿自动化,2021,47(S1):4-6,20.

[17] 孟广瑞,丁震,李浩荡.综采智能化自主割煤关键技术探讨[J].工矿自动化,2021,47(S2):1-3,6.

[18] 李浩荡,赵永峰,尤文顺,等.新发展格局下国家能源集团煤炭产业高质量发展研究[J]. 中国煤炭,2021,47(1):46-51.

[19] 李浩荡,丁震,张凯,等.基于中高级智能技术的煤炭井工开采管控模式[J].工矿自动化,2022,48(2):1-10.

[20] 刘峰,曹文君,张建明,等.我国煤炭工业科技创新进展及“十四五”发展方向[J].煤炭学报,2021,46(1) : 1-15.

Research and practice on intelligent mining guide of underground coal mine of China Energy Investment Corporation

移动扫码阅读

YANG Rongming, ZHANG Xueliang, Qin Jie.Research and practice on intelligent mining guide of underground coal mine of China Energy Investment Corporation[J].China Coal,2023,49(3):62-69.DOI:10.19880/j.cnki.ccm.2023.03.010

- 相关推荐