近距离煤层合并综放开采放煤工艺优化研究

时间:2022-02-19 来源:中国煤炭杂志官网 分享:★ 科技与工程 ★

近距离煤层合并综放开采放煤工艺优化研究

综采放顶煤技术在我国经过近30年的不断试验和实践,取得重大突破,使综采放顶煤技术成为我国主要的厚煤层安全高效采煤方法之一[1-3]。在综放工作面的开采过程中,放煤工艺是重要的环节之一,选择合理放煤方式和放煤步距是提高工作面产量、提升原煤品质和煤层采出率的重要措施[4]。我国学者针对具体的工作面工程地质条件,通过数值模拟、相似模拟和现场实测确定了合理的放煤工艺参数[5-9]。以往开展的有关综放开采放煤工艺研究主要是针对厚煤层及特厚煤层进行的,而近距离煤层合并综放研究的却很少。本文在前人研究成果的基础上,以袁店一井煤矿822工作面为背景,应用PFC2D数值模拟软件,对比分析不同放煤步距、放煤方式对顶煤采出率和含矸率的影响,确定最优放煤工艺参数。

1 工作面概况

袁店一井煤矿822工作面煤层赋存较稳定,81煤层厚1.00~3.50 m,平均厚2.57 m,82煤层厚0.80~4.90 m,平均厚2.66 m。81与82煤层间距0.50~4.00 m,平均为1.98 m,夹矸以泥岩(灰—深灰色、块状、泥质结构,见大量植物化石碎片)为主。煤层倾角3°~8°,平均倾角为6°。工作面标高为-295~-394 m,工作面走向长度965 m,面长155 m。81煤层直接顶为泥砂岩互层,厚度为4.22~8.45 m,平均为6.36 m,深灰色,泥质结构,层状构造,含较多根化石。

81、82煤层若采用分层综采,将存在巷道布置复杂、掘进率高、再生顶板的形成时间长等问题。另外,82煤层为易燃煤层,81煤层回采后,回采82煤层时极易发生煤层自燃,对安全生产构成威胁。故822工作面决定采用综放开采,在82煤层底板进行回采,综放回采总厚度平均为7.21 m。工作面使用ZFH9600-17.4/28型支架以及ZFG9600-20/28型过渡支架。采煤机型号为MG500/1180-AWD。根据工作面地质条件及设备选型,确定工作面采高2.5 m,放煤高度为4.71 m,采放比为1∶1.9。

2 放煤步距的PFC2D数值模拟分析

PFC2D(Particle Follow Code 2 Dimension)软件是美国 ITASCA 公司和明尼苏达大学联合开发的商用 DEM 软件,适用于研究颗粒集合体的破裂和破裂发展,以及大位移的颗粒流问题,是一款用于模拟复杂固体力学问题和颗粒流问题的有效工具[10-12]。

2.1 数值模拟模型构建

822工作面开采的煤层属近水平煤层,可忽略煤岩层倾角的影响。模型长15 m,高12 m。数值模拟主要研究放煤工艺,因此可以不考虑割煤。夹矸厚2.0 m,顶煤厚3.0 m,顶板厚6.0 m。煤岩物理力学参数见表1。

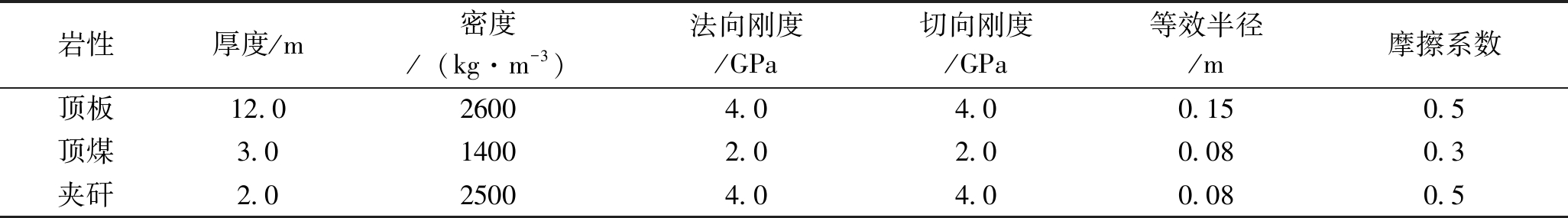

表1 822工作面煤岩物理力学参数

岩性厚度/m密度/(kg·m-3)法向刚度/GPa切向刚度/GPa等效半径/m摩擦系数顶板12.026004.04.00.150.5顶煤3.014002.02.00.080.3夹矸2.025004.04.00.080.5

在模型底部设置与水平面成40°的墙体来模拟支架掩护梁。当放煤口见顶板矸时关闭放煤口,完成一次放煤。然后支架前移一个放煤步距,模型运算平衡后,开始下一次放煤。具体放煤前准备如图1所示,图中黄色颗粒代表夹矸,黑色颗粒代表顶煤,其余代表顶板矸石。

图1 放煤步距数值模型

2.2 放煤步距模拟方案

为研究不同放煤步距下夹矸、顶煤和顶板的放出规律,统计出顶煤放出率和含矸率。根据采煤机截深,特设定3种放煤步距:一采一放,放煤步距为0.6 m;两采一放,放煤步距为1.2 m;三采一放,放煤步距1.8 m。

考虑到“见矸关窗”虽然能严格控制含矸率,但是会影响采出率。因此在模拟过程中按放煤口附近同时出现2个顶板颗粒时关闭放煤口的原则进行。为了便于对3种模拟方案含矸率、采出率等关键指标进行对比分析,3种方案均模拟工作面采12刀煤,则一采一放放煤12次,两采一放放煤6次,三采一放放煤4次。

2.3 放煤步距模拟过程

2.3.1 一采一放

一采一放顶煤放出情况如图2所示。由图2可知,放煤口后方即为顶板矸石,放煤口上方先是夹矸,然后才是顶煤。在放煤口打开初始放出夹矸时就已经有少量采空区矸石混入放煤口,这时若“见矸关窗”,则导致顶煤无法放出,造成大量的煤炭损失。放煤口上方煤矸颗粒受重力作用,向下运移速度要比放煤口后方矸石颗粒向放煤口水平运移的速度快,利用顶煤运移的这一特征,可继续放煤,虽然放出矸石量会增加,但是顶煤采出率也同时增大。

图2 一采一放放煤过程

2.3.2 两采一放

采空区矸石和放煤口上方顶板矸石同时到达放煤口,可以及时关闭放煤口,顶煤含矸率低。

2.3.3 三采一放

当支架前移后,放煤口上方和后方均为夹矸和顶煤。打开放煤口后,放煤口上方的顶煤和矸石一同流向放煤口,顶煤会被上部矸石代替,在放煤口上方会形成一个放煤漏斗。放煤口上方煤矸颗粒向下运移速度要比放煤口后方煤矸颗粒运移速度快,放煤口上方顶板矸石先于采空区侧顶煤到达放煤口,堵塞放煤口,导致后方一部分顶煤无法放出。

2.4 放煤步距模拟结果分析

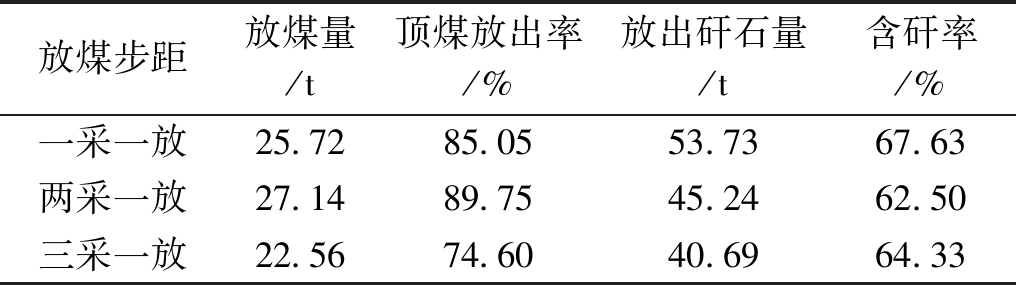

数值模拟过程中在放煤口下方设置容器,统计分析工作面从开始位置到推进12刀时放出的煤量和矸石量,就可以得出不同放煤步距放煤效果。3种放煤步距工作面都推进12刀共7.20 m,厚度取1个单元,该范围内含有顶煤30.24 t,夹矸36.00 t。3种放煤步距放煤效果如表2所示。

表2 3种放煤步距放煤效果对比

放煤步距放煤量/t顶煤放出率/%放出矸石量/t含矸率/%一采一放25.7285.0553.7367.63两采一放27.1489.7545.2462.50三采一放22.5674.6040.6964.33

一采一放的总放煤量为25.72 t,顶煤放出率为85.05%,要高于三采一放的顶煤放出率。但是放出矸石量和含矸率是3种放煤步距中最高的,含矸率达到67.63%。因此一采一放时在提高放煤量的同时也增加了放出矸石量。

两采一放的总放煤量为27.14 t,顶煤放出率为89.75%,含矸率为62.50%。放煤量和顶煤放出率是3种放煤步距中最高的,而含矸率最低。

三采一放的总放煤量为22.56 t,顶煤放出率为74.60%,是3种放煤步距中最低的。放煤口上方大量顶板矸石同时到达放煤口,顶板矸石粒径大,容易堵塞放煤口,可以及时关闭放煤口,放出的矸石量最低,为40.69 t。但是由于放煤量小,导致含矸率要略高于两采一放,为64.33%。

3 放煤方式的PFC2D数值模拟分析

3.1 放煤方式模拟方案

工作面初始模型如图3所示。模型长15 m,高12 m,共有连续的10个支架,放煤口宽度为1.5 m。模拟分析5种放煤方式对放煤效果的影响。

图3 工作面初始模型

(1)单轮间隔放煤:先打开1#、3#、5#、7#、9#单号支架上的放煤口放煤,见顶板矸石后关闭放煤口,再放2#、4#、6#、8#、10#双号支架。

(2)单轮顺序放煤:放煤顺序按1#、2#、3#、…、10#放煤口顺序放煤,见顶板矸石后关闭放煤口。

(3)多轮间隔放煤:先放1#、3#、5#、7#、9#单号支架夹矸,见煤关闭放煤口,然后放2#、4#、6#、8#、10#双号支架夹矸,同样见煤关闭放煤口;之后再放单号支架上方顶煤,最后打开双号支架放煤。

(4)多轮顺序放煤:放煤顺序按1#、2#、3#、…、10#放煤口顺序将夹矸放出,见煤关闭放煤口;之后再顺序打开1#、2#、3#、…、10#放煤口放出顶煤。

(5)单轮交替放煤:类似于单轮间隔放煤中的的第一轮放煤方式,只打开1#、3#、5#、7#、9#单号支架上的放煤口放煤,且见矸石关闭放煤口,双号支架不放。

3.2 放煤方式模拟过程

3.2.1 单轮间隔放煤

单轮间隔放煤过程如图4所示。

图4 单轮间隔放煤过程

图4(a)表示9#放煤口放煤刚结束时的形态,在放煤口上方形成放煤椭球体,9#放煤口关闭后,椭球体表面的煤岩颗粒仍然向放煤口运移,填补留下的空间,导致相邻两侧放煤口上方的一部分顶煤会滑入到9#放煤口而不能放出,形成顶煤损失。当单号支架放煤结束后,由于两相邻单号架之间隔着一个双号架,在双号放煤口上方形成呈直墙半圆拱状的“脊背煤”(下方夹矸,上方顶煤)。

3.2.2 单轮顺序放煤

单轮顺序放煤过程如图5所示。图5(a)为3#放煤口放煤刚结束时的形态,在放煤口上方形成放煤椭球体,3#放煤口关闭后,椭球体表面的煤岩颗粒仍然向放煤口运移,导致4#放煤口上方的一部分顶煤会滑入到3#放煤口上方而不能放出,形成顶煤损失。

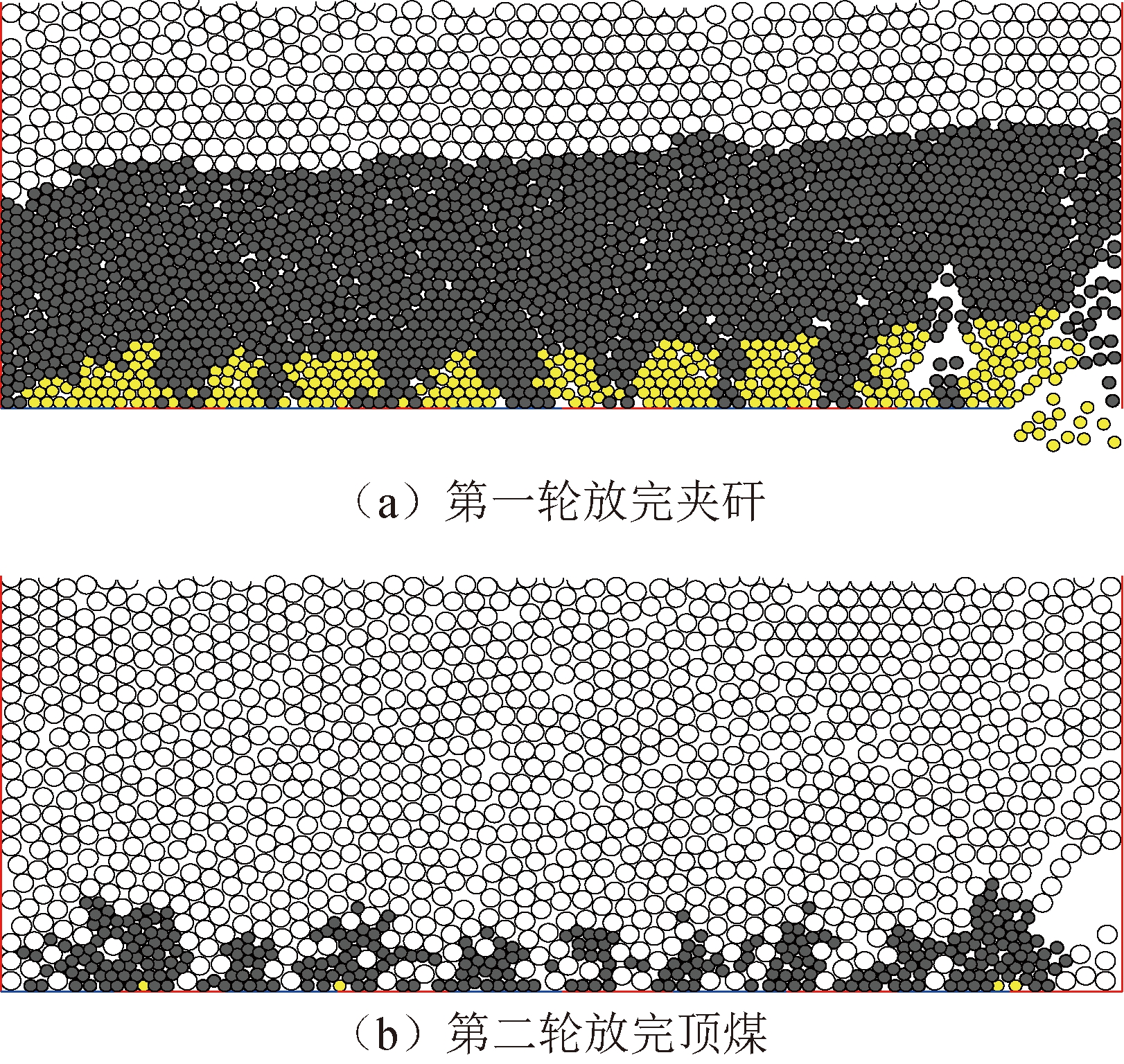

3.2.3 多轮间隔放煤

822工作面支架上方存在一层厚度达2 m的夹矸,夹矸上方才是顶煤,根据此工作面特点提出了多轮放煤方式。多轮间隔放煤过程如图6所示。

图5 单轮顺序放煤过程

图6 多轮间隔放煤过程

图6(a)和图6(b)分别为单号、双号支架放完夹矸的形态,由于每次放出的夹矸量较少,煤岩分界面下降平稳,可以减少混矸。图6(c)为打开单号放煤口进行放煤形态,同样会在单号放煤口上方形成放煤椭球体,相邻两侧放煤口上方的少部分顶煤会滑入到单号放煤口而不能放出,形成顶煤损失。

3.2.4 多轮顺序放煤

多轮顺序放煤过程如图7所示。图7(a)为所有支架第一轮顺序放夹矸结束,可以看出在每个放煤口两侧有一部分夹矸无法放出,放矸过程中,煤岩分界面均匀下降。图7(b)为10#放煤口顶煤放出形态,放煤口上方形成冒落拱,减缓了顶板矸石运移速度,保证有足够的时间放出顶煤。

图7 多轮顺序放煤过程

3.2.5 单轮交替放煤

单轮交替放煤过程类似于单轮间隔放煤,如图4(a)所示,只对单号支架进行放煤,会在双号支架留下一定的脊背煤(夹矸)。这种放煤方式虽然有一部分夹矸会遗留在采空区,放出矸石量低,但是同时在夹矸上方也有一定量的顶煤会遗留在采空区,造成顶煤放出率低。

3.3 放煤方式模拟结果分析

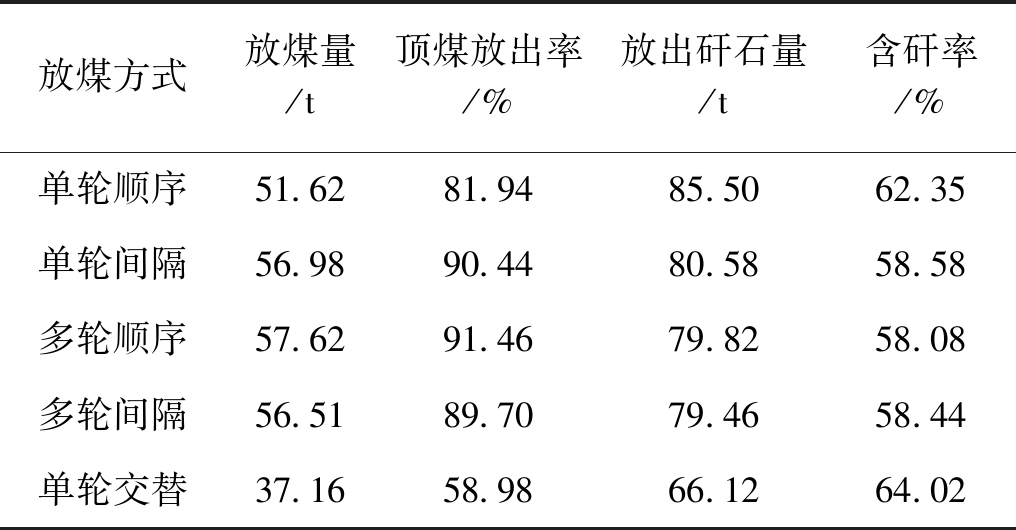

5种放煤方式放煤宽度15 m,厚度取1个单元,该范围内含有顶煤63 t,夹矸75 t。放煤效果如表3所示。

通过表3可以看出,单轮顺序放煤顶煤放出率较低,为81.94%,而放出矸石量最高,为85.50 t,含矸率达到62.35%。单轮交替放煤方式虽然放出矸石量是最低的,但是放煤量也是最低的,仅58.98 t,含矸率最高,达到64.02%。可见在降低放出矸石量的同时要提高放煤量。单轮间隔、多轮顺序和多轮间隔3种放煤方式顶煤放出率较高,约为90%,而含矸率较低,约为58%。考虑到多轮放煤方式放煤工艺复杂,不好操作,所以确定采用单轮间隔放煤方式。

表3 五种放煤方式放煤效果对比

放煤方式放煤量/t顶煤放出率/%放出矸石量/t含矸率/%单轮顺序51.6281.9485.5062.35单轮间隔56.9890.4480.5858.58多轮顺序57.6291.4679.8258.08多轮间隔56.5189.7079.4658.44单轮交替37.1658.9866.1264.02

4 现场实践

根据数值模拟研究,822工作面采用两采一放、单轮间隔放煤方式。经过现场实践表明,工作面夹矸能够破碎成小块,不存在悬顶,未出现夹矸堵塞放煤口现象,放出的夹矸块度和顶煤相当,粒径较小,约为4~10 cm,夹矸和顶煤具有很好的冒放性。直接顶为泥砂岩互层,呈灰白色大块,容易堵塞放煤口,在放煤过程中放煤工容易分辨出顶板矸石,可以及时关闭放煤口。因此,工作面顶煤采出率高、含矸率低,顶煤采出率88%,含矸率65%。822工作面于2018年7月1日开始放煤,于2018年12月31日共生产原煤82万t,最高月产量达17.3万t。

5 结论

(1)对比分析了一采一放、两采一放、三采一放3种放煤步距,单轮顺序、单轮间隔、多轮顺序、多轮间隔和单轮交替5种放煤方式放煤效果,确定工作面合理放煤步距为两采一放(放煤步距为1.2 m),合理放煤方式为单轮间隔放煤。

(2)分析不同放煤方式顶煤损失原因可知:相对于多轮放煤,单轮放煤一次放煤(矸)高度更高,形成的放煤椭球体体积更大,相邻放煤口上方会有更多的顶煤滑入到放煤口而不能放出,造成更多顶煤损失。

(3)822工作面无论采用何种放煤工艺,都必须将顶煤下方的夹矸放出后,才能放出顶煤,如果按夹矸2.0 m、顶煤3.0 m计算,含矸率最低为54.35%。

[1] 王国法.放顶煤液压支架与综采放顶煤技术[M].北京:煤炭工业出版社,2010.

[2] 于斌.大采高综放割煤高度合理确定及放煤工艺研究[J].煤炭科学技术,2011,39(12):29-32,71.

[3] 冯宇峰,欧阳振华,邓志刚等.含夹矸特厚煤层综放工作面顶煤破碎机理分析[J].煤炭科学技术,2016,44(1):120-125.

[4] 胡燏.基于PFC2D的综放工作面放煤步距研究[J].中国煤炭,2017,43(3):70-73.

[5] 邓维元,康天合.特厚煤层综放开采放煤工艺优化研究[J].煤炭工程,2017,49(4):52-55.

[6] 张开智,蒋金泉,吴士良.合理放煤步距的实验研究[J].煤炭学报,2003,28(3):246-250.

[7] 王家臣,陈祎,张锦旺.基于BBR的特厚煤层综放开采放煤方式优化研究[J].煤炭工程,2016,48(2):1-4.

[8] 张益东,张付涛,季明等.特厚煤层合理放煤工艺研究[J].采矿与安全工程学报,2012,29(6):808-814.

[9] 孙利辉,纪洪广,蔡振禹等.大倾角厚煤层综放工作面放煤工艺及顶煤运动特征试验[J].采矿与安全工程学报,2016,33(2):208-213.

[10] 王烨,张春荔,王福龙等.基于离散元对放煤方式的研究[J].工矿自动化,2010(5):27-29.

[11] 李鹏翔.龙泉煤矿4号煤综放开采工艺参数研究[D].太原:太原理工大学,2012.

[12] 贺龙.后安煤矿顶煤弱化技术及放顶煤参数优化研究[D].包头:内蒙古科技大学,2013.

Optimization research on top coal caving technology of fully mechanized caving mining in close-distance combined seams

- 相关推荐