煤焦化挥发性有机物排放特征及控制技术研究

时间:2023-05-31 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

煤焦化挥发性有机物排放特征及控制技术研究

0 引言

挥发性有机化合物(VOCs)是在标准压力下熔点低于室温而沸点在50~260 ℃的挥发性有机化合物[1-2],多数VOCs有毒,如苯、树脂化合物、芳香胺、多环芳烃等对人体有致癌作用,如庚烷、正己烷等会影响人体的中枢神经。VOCs对环境的危害主要有以下几点[3]:一是其为PM2.5和O3的前体物;二是其易与O3反应生成二次有机气溶胶,而气溶胶是生成雾霾的前体物;三是其易与NOx和SO2等反应生成光化学烟雾;四是吸收红外线,加剧全球气候变暖。目前,在我国环境治理相关政策的指导下,VOCs排放总量有所下降,但VOCs总量仍较为巨大。

2019年,生态环境部颁布的《重点行业挥发性有机物综合治理方案》明确了石化、化工等重点行业VOCs综合治理任务;2020年,生态环境部颁布的《2020年挥发性有机物治理攻坚方案》中指出,把VOCs治理攻坚作为打赢蓝天保卫战收官的重要任务;“十四五”明确要求将进一步加强VOCs减排控制,保证VOCs总量下降30%左右。煤焦化作为我国煤化工产业的重要组成部分,在保障我国煤炭高效清洁利用和能源安全的同时,作为VOCs减排重点行业,防控减排势在必行[4-5]。

煤焦化是以煤为原料,在隔绝空气条件下,经高温干馏生产焦炭,同时获得煤气、煤焦油并回收其他化工产品的一种煤转化工艺。传统的煤焦化行业具有高能耗、高排放和高污染的特点,发展和优化现代煤焦化技术应以节能降耗、减排治污为突破口。煤焦化产业也是产生VOCs的主要领域之一,煤焦化过程中极易出现含有VOCs的尾气排放,导致生态破坏和环境污染。基于此,研究煤焦化产业VOCs的排放特征及控制技术具有重要意义。

1 煤焦化VOCs排放特征

从VOCs排放节点、排放原因、排放方式、排放气体成分及排放量角度分析了煤焦化VOCs的排放特征。

1.1 煤焦化VOCs排放节点及原因

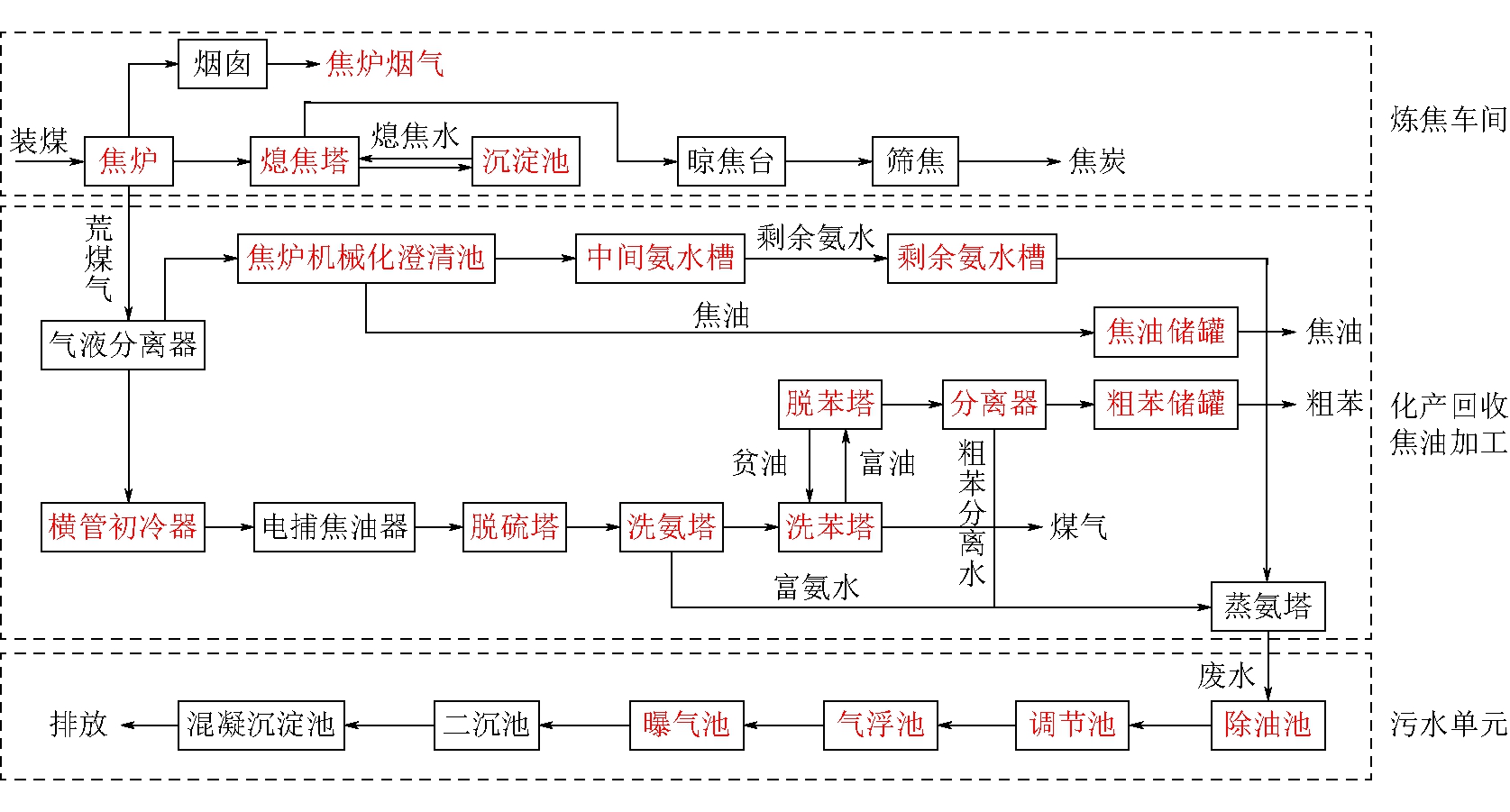

煤焦化生产主要包括备煤单元、炼焦单元、化产回收焦油加工单元及污水处理单元[6],其中炼焦单元、化产回收焦油加工单元及污水处理单元均有VOCs排放。煤焦化生产流程及VOCs排放节点如图1所示。

由图1可以看出,炼焦单元VOCs包括炉体持续无组织的排放废气、装煤推焦过程间歇荒煤气逸散的废气及焦炉烟气,排放节点包括炉门、装煤口和熄焦车等;化产回收和焦油加工单元涉及工段较多,包括氨硫工段、粗苯工段、鼓风冷凝工段、洗涤工段、储备站工段、油库工段等,其中各工段多为槽体,且采用管路连接,密闭性好,因此槽体气体排放口是化产单元VOCs排放的主要节点;污水处理单元VOCs排放节点,包括除油池、调节池、气浮池、曝气池及生化池(好氧池、厌氧池等)。煤焦化VOCs排放节点、原因及特点见表1。

1.2 煤焦化VOCs排放方式

目前煤焦化VOCs排放方式按逸散形式分为有组织排放及无组织排放,其中焦炉烟囱VOCs排放方式为有组织排放,其他节点VOCs排放方式为无组织排放,无组织排放的VOCs排放占VOCs排放总量的60%~70%。因此,对无组织排放的VOCs的综合治理是有效控制煤焦化VOCs排放的重点。

1.3 煤焦化VOCs组成及含量

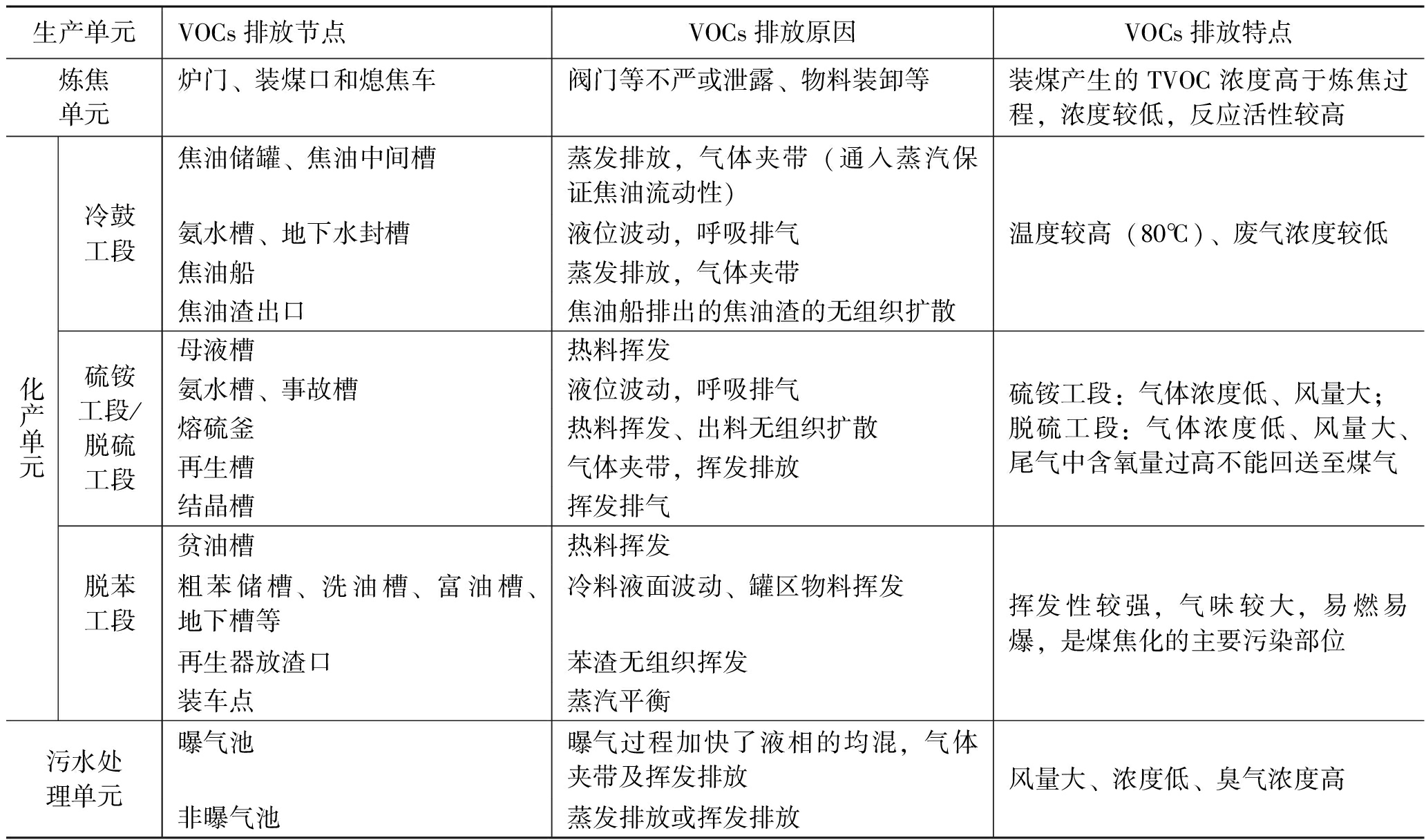

因煤焦化各工段作用不同,导致各工段排放的VOCs成分及含量各不相同,煤焦化各工段VOCs组成及含量见表2。

图1 煤焦化生产流程及VOCs排放节点

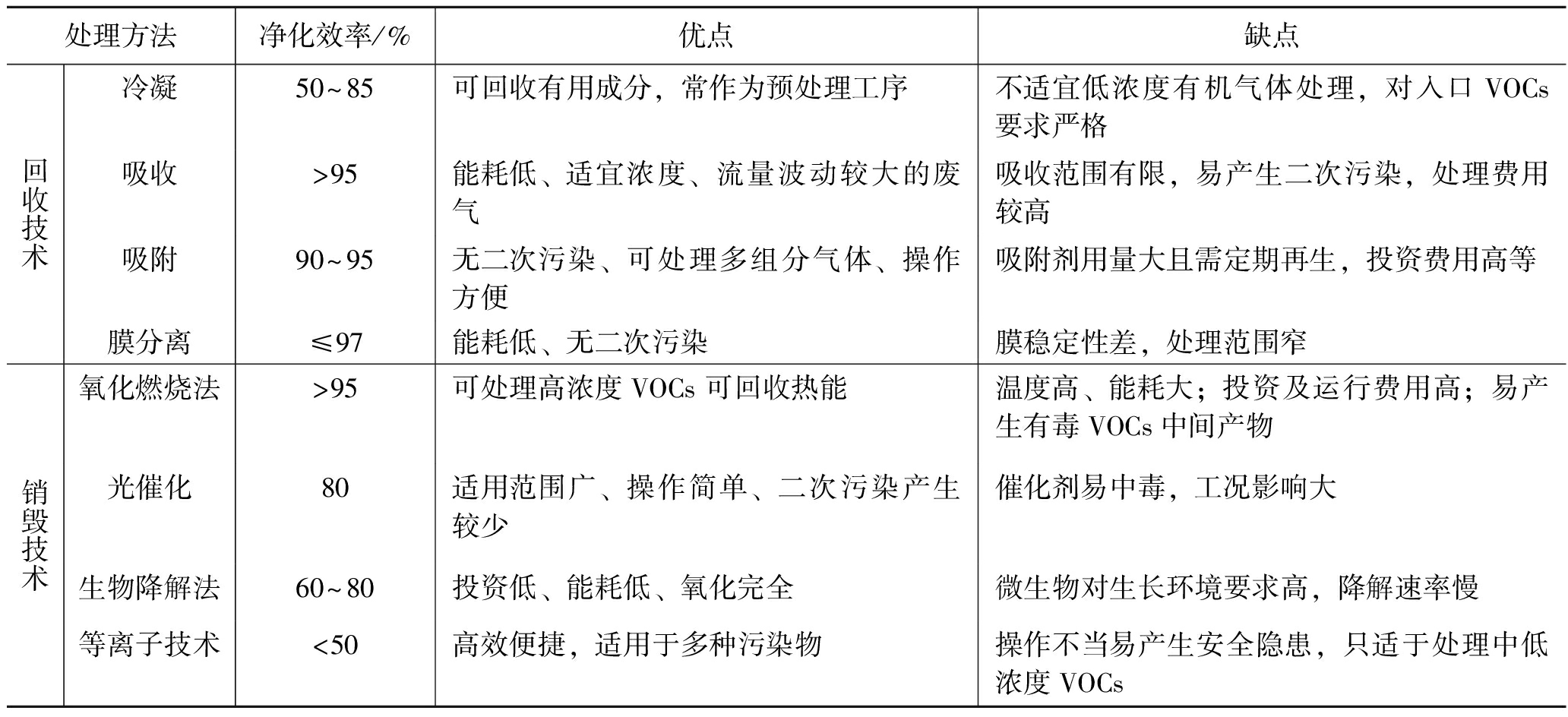

表1 煤焦化VOCs排放节点、原因及特点

生产单元VOCs排放节点VOCs排放原因VOCs排放特点炼焦单元炉门、装煤口和熄焦车阀门等不严或泄露、物料装卸等装煤产生的TVOC浓度高于炼焦过程,浓度较低,反应活性较高化产单元冷鼓工段硫铵工段/脱硫工段脱苯工段焦油储罐、焦油中间槽蒸发排放,气体夹带(通入蒸汽保证焦油流动性)氨水槽、地下水封槽液位波动,呼吸排气焦油船蒸发排放,气体夹带焦油渣出口焦油船排出的焦油渣的无组织扩散母液槽热料挥发氨水槽、事故槽液位波动,呼吸排气熔硫釜热料挥发、出料无组织扩散再生槽气体夹带,挥发排放结晶槽挥发排气贫油槽热料挥发粗苯储槽、洗油槽、富油槽、地下槽等冷料液面波动、罐区物料挥发再生器放渣口苯渣无组织挥发装车点蒸汽平衡温度较高(80℃)、废气浓度较低硫铵工段:气体浓度低、风量大;脱硫工段:气体浓度低、风量大、尾气中含氧量过高不能回送至煤气挥发性较强,气味较大,易燃易爆,是煤焦化的主要污染部位污水处理单元曝气池曝气过程加快了液相的均混,气体夹带及挥发排放非曝气池蒸发排放或挥发排放风量大、浓度低、臭气浓度高

综上可知,煤焦化VOCs的主要排放特征为:排放节点多;各工段VOCs差异大,即不同工段VOCs成分各异、排放量差异大;VOCs成分复杂,主要包括芳香烃、烷烃、含氧类、含硫化合物、氯代烃、酚类、苯并芘、氨气、氰化物、无机气体及水蒸汽等;异味重,焦油、萘、氨水、酚、硫化氢及氰化物刺激性气味大;回收价值低,除罐区VOCs成分较单一、浓度高,具有回收价值外,其他工段VOCs成分繁多且浓度低,不具有回收价值。

表2 煤焦化各工段VOCs组成及含量[6]

VOCs排放工段VOCs组成VOCs含量/(mg·m-3)炼焦单元焦炉顶苯、甲苯、总苯系物、TVOC、非甲烷总烃苯:0.17~0.30甲苯:0.05~0.12总苯系物:0.26~0.49TVOC:0.67~1.24非甲烷总烃:0.35~1.91装煤苯0.67~9.80出焦苯系物0.10~0.89熄焦苯系物0.03~0.12化产单元冷鼓工段氨气、硫化氢、苯族烃、萘、酚等硫铵工段氨、硫化氢脱硫工段脱硫液滴脱苯工段挥发苯族烃、非甲烷总烃苯并芘:5.56×10-5~5.81×10-5酚类:0.08~1.07非甲烷总烃:9.45~37.00罐区苯并芘、酚类、非甲烷总烃苯:20.10~589.00,非甲烷总烃:150.00污水处理单元苯系物、硫化氢等有机、无机混合物

2 VOCs末端治理控制技术

2.1 末端治理技术介绍

对煤焦化VOCs排放全过程的控制需从源头削减、过程控制及末端治理分3个阶段进行治理。源头削减是在各生产工艺前,严格把控原料的使用过程,规范挥发性有机溶剂的操作流程,以避免原料中的VOCs逸散到环境中;过程控制是对各生产工艺优化改进,降低生产路径中VOCs排放量,以避免VOCs泄露或异常排放等事故发生;末端治理主要是对有组织排放的VOCs,结合VOCs成分及含量等工况特点综合分析,确定VOCs排放控制技术。

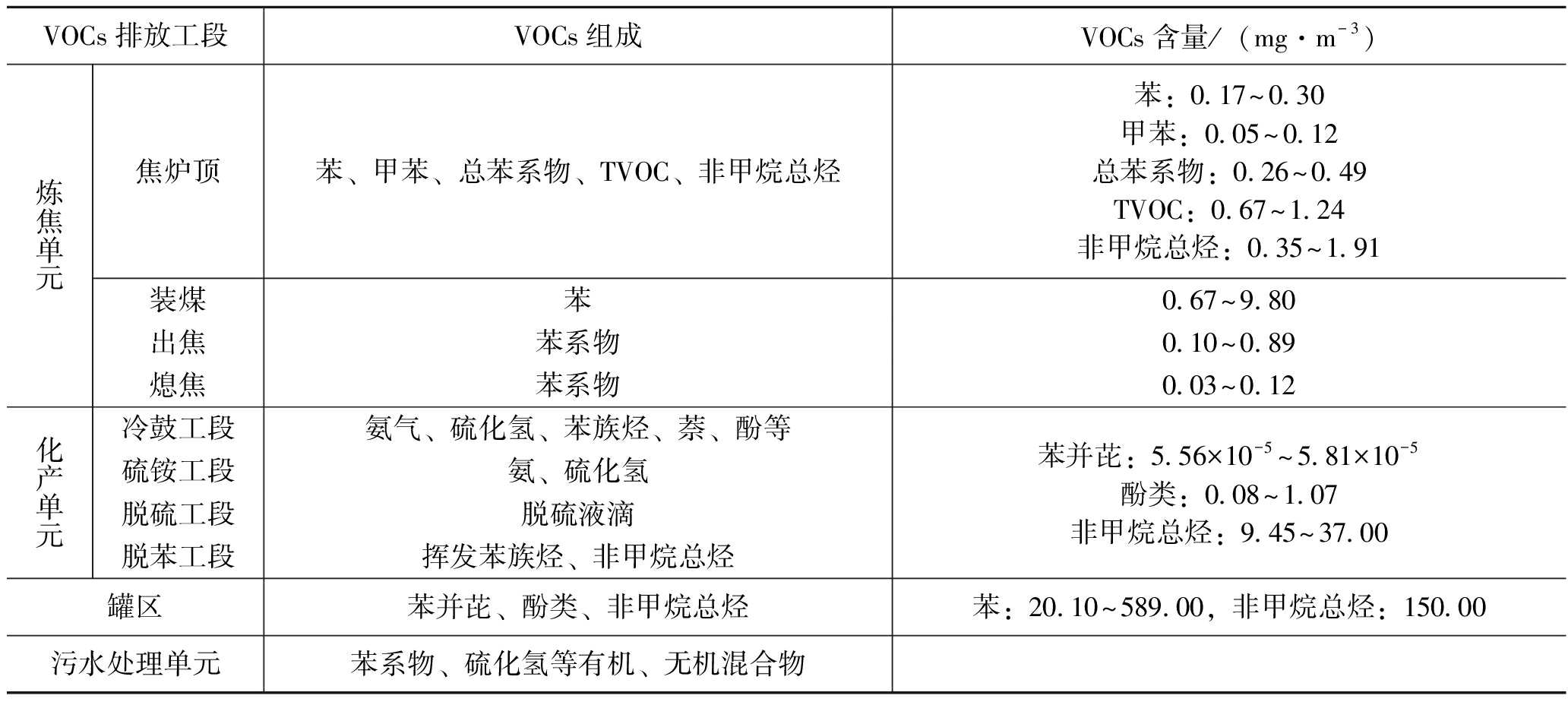

末端治理技术[7-9]分为回收技术和销毁技术,其中回收技术包括冷凝、吸收、吸附、膜分离等,属于物理方法;销毁技术包括燃烧、光催化、生物法、低温等离子体等,属于化学方法。末端治理技术净化效率及优缺点比较见表3。

表3 末端治理技术净化效率及优缺点比较

处理方法净化效率/%优点缺点回收技术冷凝50~85可回收有用成分,常作为预处理工序不适宜低浓度有机气体处理,对入口VOCs要求严格吸收>95能耗低、适宜浓度、流量波动较大的废气吸收范围有限,易产生二次污染,处理费用较高吸附90~95无二次污染、可处理多组分气体、操作方便吸附剂用量大且需定期再生,投资费用高等膜分离≤97能耗低、无二次污染膜稳定性差,处理范围窄销毁技术氧化燃烧法>95可处理高浓度VOCs 可回收热能温度高、能耗大;投资及运行费用高;易产生有毒VOCs中间产物光催化80适用范围广、操作简单、二次污染产生较少催化剂易中毒,工况影响大生物降解法60~80投资低、能耗低、氧化完全微生物对生长环境要求高,降解速率慢等离子技术<50高效便捷,适用于多种污染物操作不当易产生安全隐患,只适于处理中低浓度VOCs

2.2 末端治理技术筛选

结合煤焦化不同工段排放的VOCs成分及含量等实际工况特点筛选治理技术。

(1)对于高浓度VOCs废气,即废气浓度大于5 000 mg/m3时,宜采用冷凝、吸附、膜分离等技术先将有用成分回收,再辅助其他控制技术实现VOCs达标排放。

(2)对于中等浓度VOCs废气,即废气浓度为3 000~5 000 mg/m3时,宜采用吸附技术回收或采用氧化燃烧技术实现达标排放的同时回收热量。

(3)对于低浓度VOCs废气,即废气浓度小于3 000 mg/m3时,当VOCs废气有回收利用价值时,宜采用吸附技术回收有价值气体的同时实现达标排放。当VOCs废气无回收价值时,宜采用氧化燃烧法、等离子技术、生物降解法等净化后达标排放。

综上可知,每种末端治理技术均有各自的适用范围及优缺点,采用单一治理技术难以达标排放。因此,在煤焦化企业的VOCs废气治理中,需结合各工段特点及处理要求将各技术集成耦合优化确定最佳治理技术。

3 煤焦化企业VOCs排放治理方案

针对煤焦化各工段VOCs的成分、浓度、风量及回收价值等排放特征,采取精细化治理方案,不仅可以实现VOCs的达标排放,还能够满足运行成本和操作安全等要求。

3.1 炼焦单元VOCs治理方案

炼焦单元VOCs逸散来源于炉顶、装煤、出焦、熄焦等节点,且多是由于阀门不严造成泄露和物料装卸逸散。为减少VOCs的逸散及治理逸散的VOCs,可采用泄漏检测及修复技术[10](LDAR)实时监测易泄漏部件,诸如管道、法兰、阀门、泵等,并对泄漏处进行修复,保证将VOCs泄漏降至最低,同时对泄漏的VOCs进行收集,将其与有组织排放的VOCs(如烟筒气)一起进入末端处理系统治理排放。

3.2 化产回收单元VOCs治理方案

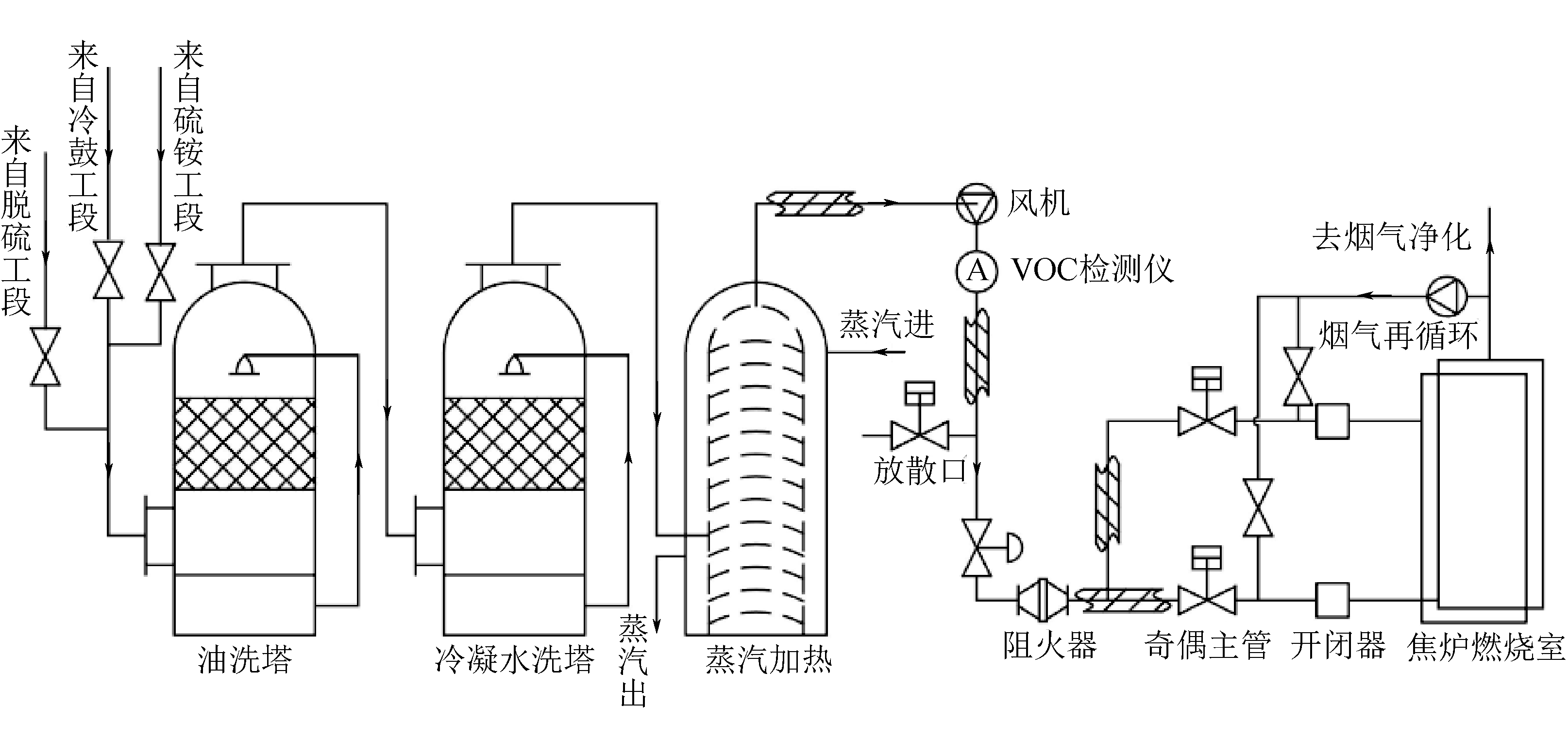

(1)冷鼓、脱硫及硫铵工段VOCs治理方案。化产单元冷鼓、脱硫、硫铵工段VOCs具有氧含量高、浓度低且回收价值低的特点,可考虑作为助燃风汇入焦炉燃烧处理[11]。具体流程为油洗→水洗→蒸汽加热→焦炉燃烧,燃烧后产生的烟气进烟气净化系统达标排放。冷鼓、脱硫及硫铵工段VOCs治理流程如图2所示。

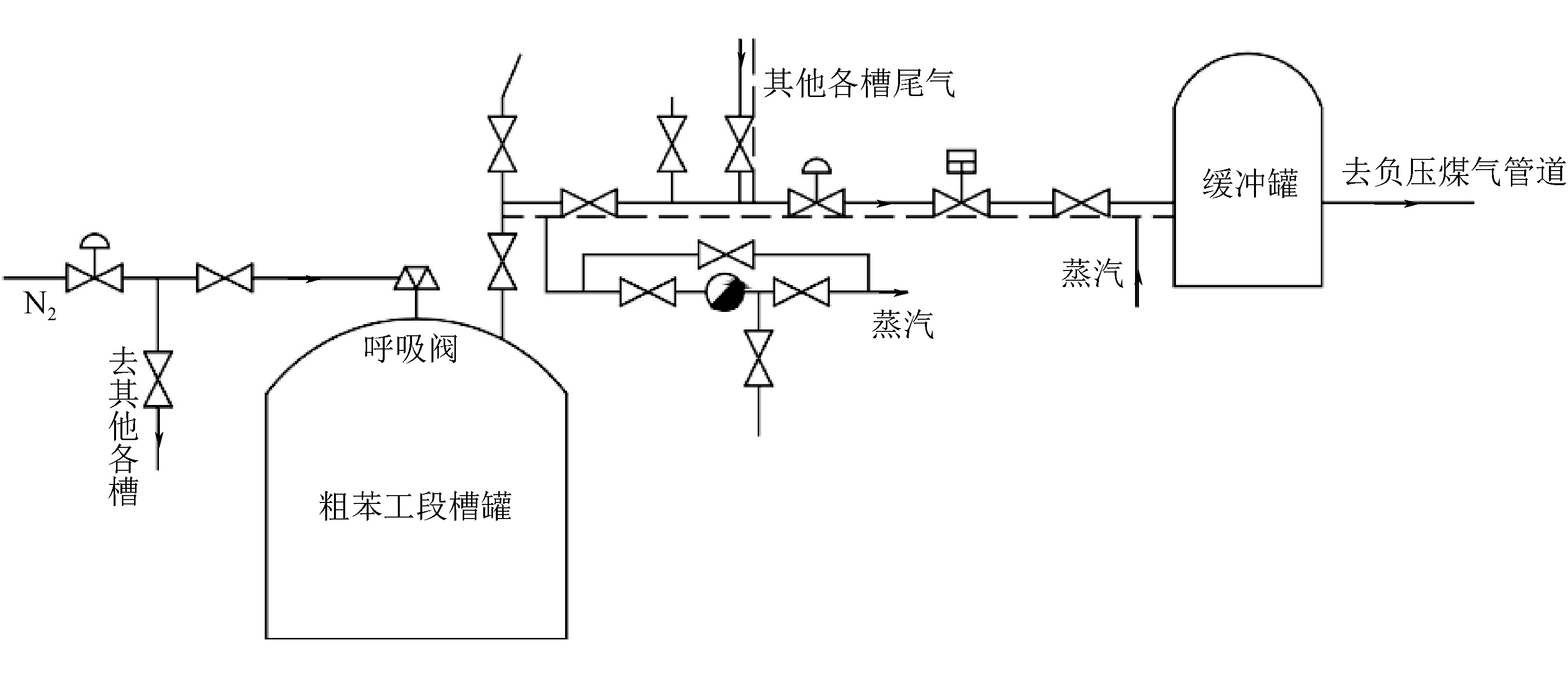

(2)洗苯工段VOCs治理方案。化产单元洗苯工段VOCs具有污染源密闭性能好、回收价值高等特点,可考虑将其引入煤气负压系统净化处理废气或冷凝系统回收资源废气[12-13]。

其中煤气负压系统是对收集的洗苯工段的废气依靠现有的脱氨、洗脱苯及脱硫等煤气净化设备处理净化VOCs。洗苯工段VOCs治理流程如图3所示。

图2 冷鼓、脱硫及硫铵工段VOCs治理流程

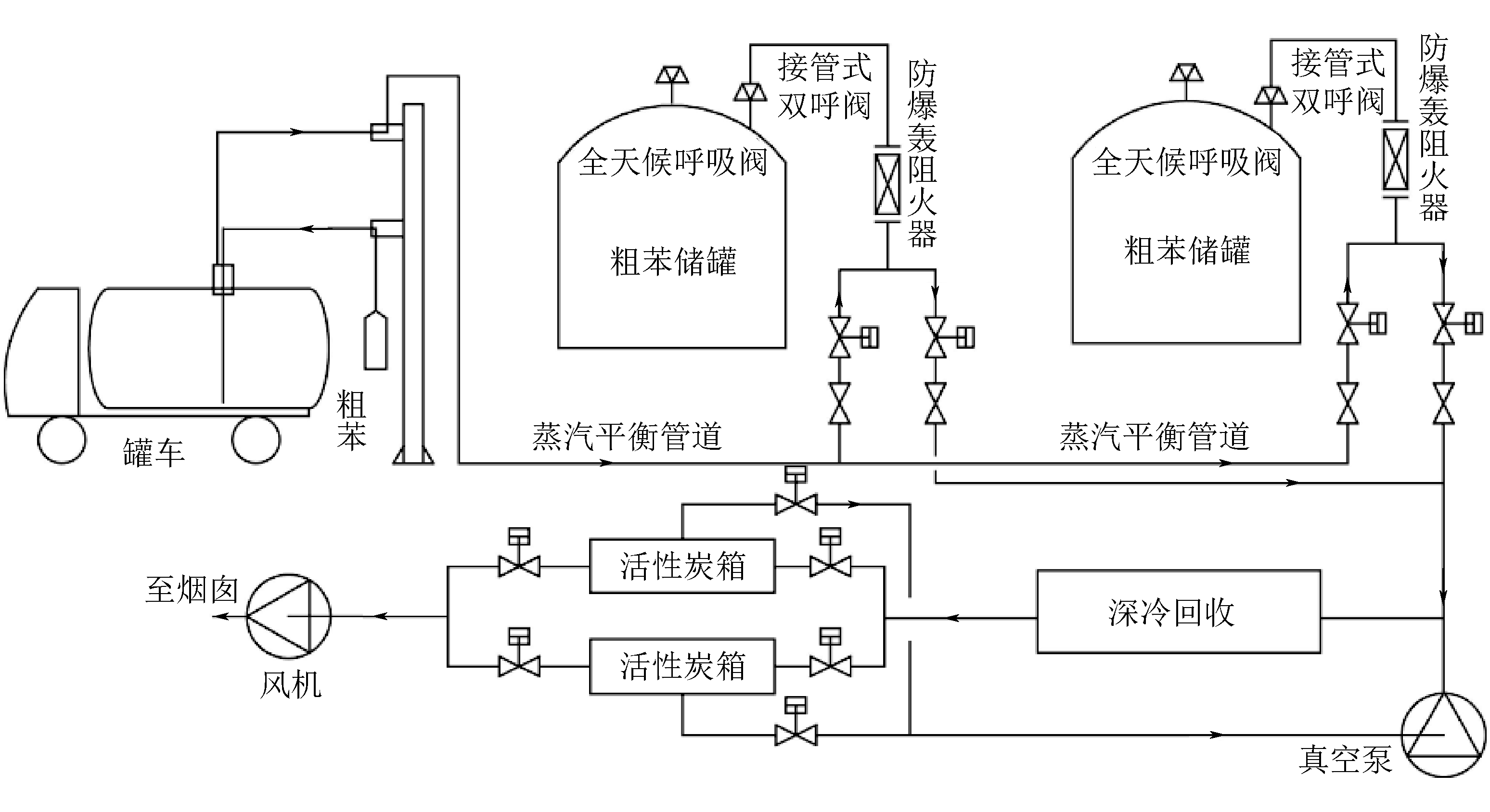

冷凝回收系统是针对苯储槽呼吸阀及装车口苯排放浓度瞬时升高的情况,采用冷凝回收工艺收集苯等具有回收价值产品。具体工艺为深冷冷凝回收→活性炭吸附真空脱附→装车蒸汽平衡处理,实现产品回收且达标排放。洗苯工段储罐及装车口VOCs治理流程如图4所示。

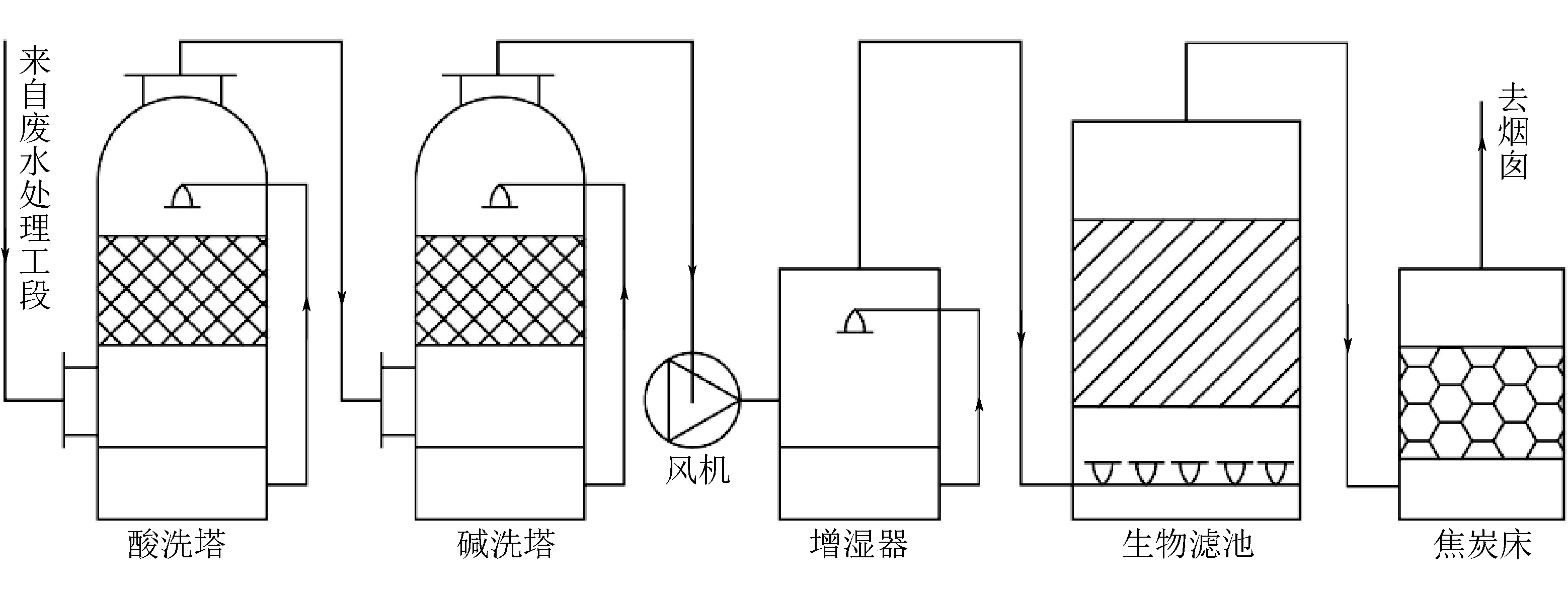

3.3 污水处理单元VOCs治理方案

污水处理单元VOCs具有风量大、浓度低及含水量高等特点,同时具有较大的恶臭味,可考虑采用生物法降解处理VOCs[10,14]。

具体流程为加盖密封收集→酸碱洗→生物滤池→活性炭/焦炭吸附。其中酸碱洗为预处理,生物滤池为降解VOCs的主要途径,活性炭/焦炭吸附为深度处理环节,经处理后可确保VOCs被完全净化,污水处理单元VOCs治理流程如图5所示。

图3 洗苯工段VOCs治理流程

图4 洗苯工段储罐及装车口VOCs治理流程

图5 污水处理单元VOCs治理流程

4 结论

经对煤焦化VOCs排放特征、VOCs治理技术的调研,笔者总结了煤焦化企业VOCs治理最佳工艺的几点研究结论。

(1)煤焦化VOCs具有排放节点多、排放量大、成分复杂、异味重、回收价值低等特点。

(2)煤焦化企业VOCs的治理要从源头削减、过程控制及末端治理开展,其中末端治理技术包括回收技术及销毁技术。回收技术主要用于有价值气体的回收,销毁技术是对有组织排放的VOCs治理。因不同技术优缺点明显,且随着环境质量的严格要求,单一治理技术无法满足处理要求,因此根据各工段VOCs的排放特征采用技术分级耦合治理是目前最佳途径。

(3)为保证煤焦化企业VOCs的有效处理,且实现达标排放,结合各工段VOCs排放特征,确定炼焦单元应采用LDAR技术,实时监测泄漏及修复,对泄漏气体收集后与有组织废气一同处理;化产单元冷鼓、脱硫、硫铵工段采用“油洗→水洗→蒸汽加热→焦炉燃烧”处理废气;洗苯工段采用煤气负压系统净化处理废气或冷凝系统回收资源废气,其中冷凝回收系统针对苯储槽呼吸阀及装车口苯排放浓度瞬时升高的情况,采用“深冷冷凝回收→活性炭吸附真空脱附→装车蒸汽平衡技术”处理废气;污水处理单元采用“加盖密封收集→酸碱洗→生物滤池→活性炭/焦炭吸附”处理废气。

(4)煤焦化产业为VOCs治理的重点,随着我国对环境质量要求的不断提高,单一的VOCs治理技术已无法满足日益严格的管控标准,煤焦化企业VOCs精细化治理将是最佳控制路径。

结合不同工段VOCs的排放特征,综合技术特点、运行成本及安全性等方面,VOCs集成及耦合治理技术将在煤焦化企业具有广阔的应用前景。

[1] 司雷霆,王浩,李瑞云,等.我国VOCs污染治理政策及现状分析[J].内蒙古环境科学,2019,31(8):71-72,74.

[2] 郑国华.新常态下煤化工项目的大气污染防控现状及趋势[J].煤炭加工与综合利用,2016(8):22-24.

[3] 李军,牟滨子,郝少阳,等.现代煤化工行业挥发性有机物管控问题分析[J].化工环保,2019,39(4):476-480.

[4] 席劲英,王灿,武俊良.工业源挥发性有机物(VOCs)排放特征与控制技术[M].北京:中国环境出版社,2014.

[5] 刘生华,林涛,赵忠强,等.焦化企业VOCs回收及综合治理实践[J].煤化工,2022,50(4):88-92.

[6] 付伟,白永玲.焦炉煤气净化工序VOCs废气综合利用的探索[J].燃料与化工,2019,50(1):52-54.

[7] 胡江亮,赵永,王建成,等.焦化行业VOCs排放特征与控制技术研究进展[J].洁净煤技术,2019,25(6):24-31.

[8] JIA J,HUANG C,CHEN C. Emission characterization and ambient chemical reactivity of volatile organic compounds (VOCs)from coking processes[J].Acta Scientiae,2009(5):905-912.

[9] 申改燕,楚可嘉.传统煤化工无组织排放挥发性有机物的控制排放[J].化工进展,2017,36(S1):518-520.

[10] 李辉,王登辉,惠世恩.煤化工VOCs治理技术应用现状及展望[J].洁净煤技术,2021,27(1):144-154.

[11] 李兵,何硕,朱文祥,等.焦化行业VOCs深度综合治理方案研究[J].洁净煤技术,2019,25(6):32-38.

[12] 何文伟,张树福,廖志强,等.负压煤气系统回收VOCs放散气的技术探讨[J]. 燃料与化工,2019,50(2):55-56,64.

[13] 杨修才.焦化厂负压煤气回收VOCs治理技术的探索研究[J].区域治理,2019 (9):59.

[14] 卫晋刚.浅谈焦化厂无组织排放尾气治理实例[J].山西化工,2018,38(5):205-207,210.

Research on the characteristics and control technology of volatile organic compounds emission from coal coking

- 相关推荐