特厚煤层综采面瓦斯涌出规律及优化治理技术研究

时间:2024-01-04 来源:中国煤炭杂志官网 分享:★ 煤矿安全 ★

特厚煤层综采面瓦斯涌出规律及优化治理技术研究

厚煤层工作面快速回采易诱发瓦斯异常涌出的问题[1-2],顶板钻孔抽采是治理工作面瓦斯异常涌出的有效措施之一,其钻孔设计需要合理确定顶板钻孔的施工层位,关键是确定工作面顶板裂缝带的高度区间[3-4],只有将顶板钻孔水平部分布设在工作面上覆岩层的裂缝带内,才能起到较好的瓦斯抽采效果。随着钻进技术的提升,定向钻孔抽采瓦斯在井下巷道掘进和工作面回采中大量应用[5-9]。定向钻孔抽采瓦斯具有施工钻场少、施工过程中对生产干扰少、瓦斯抽采浓度和抽采量波动变化小等优点,但是对钻孔施工层位准确度要求较高。

近年来,许多研究人员对定向钻孔合理层位选择及施工技术进行了大量的研究。侯国培等[10]分析了不同高度下定向长钻孔的瓦斯抽采效果,得出了最佳定向钻孔布置高度;陈晓永[11]将定向钻机的高定向长钻孔施工与复杂岩层中的常规开采钻孔相结合,提出了一种应用于深部煤层气开采的高定向深孔三维开采技术;张维等[12]通过模拟顶板和底板开采的影响范围,提出了在含气储层分布的周边围岩中进行定向长钻孔的合理层位设计和最佳层位布置;赵鹏翔等[13]使用Fluent数值软件模拟了协同开采不同开采方法的布局,分析了每种布局条件下工作面上隅角瓦斯浓度,并确定了各层的最佳布局。目前相关研究主要集中在定向长钻孔合理层位选择,但对瓦斯来源和涌出规律、定向长孔的优化施工研究不足。

魏家地煤矿1号煤层顶板与底板松软破碎、易发生塑性流变。在煤岩层中施工瓦斯抽采钻孔时,易发生钻孔垮塌、钻杆抱死,甚至钻杆断裂、丢钻等现象。为此,笔者研究一种在松软破碎地层中高效钻进的施工工艺,保障施工进度与成孔质量;同时,为提高钻孔封孔质量,对封孔技术进行优化研究,形成一套可行、高效的注浆封孔工艺。在此基础上,分析了魏家地煤矿北1103工作面煤层地质条件,开展特厚煤层瓦斯涌出规律和工作面顶底板定向高位长钻孔抽采技术优化研究,并在北1103工作面回风巷及通防巷开展抽采技术试验,以提高矿井瓦斯抽采效果,保证回采工作面安全生产,为该技术的推广应用提供科学依据。

1 工程概况

1.1 矿井概况

魏家地煤矿是核定生产能力3.0 Mt/a的煤与瓦斯突出矿井,采用“一主井、两副井、三风井”开拓方式,综合机械化放顶煤采煤工艺。矿区区域构造位置处于祁连地槽区北、祁连褶皱带东端与鄂尔多斯台向斜的结合部位,区域构造线基本走向为N60°~70°W。魏家地井田位于宝积山向斜的东南翼,实为一复式的单斜构造,地层走向N45°~50°W,倾向NE。井田内主要可采煤层为1号、3号煤层,分布面积广,厚度大且较稳定,2号煤层为局部分布、局部可采的不稳定煤层。矿井瓦斯绝对涌出量为76.32 m3/min,相对瓦斯涌出量为12.39 m3/t。由于1号煤层与下部的2号煤层相距仅为9 m,工作面瓦斯涌出主要受周边原始状态的本煤层及邻近煤层影响。

1.2 煤层概况

1号煤层为主采煤层,内生裂隙发育,属于煤与瓦斯突出煤层。沿走向自南向北煤层厚度逐渐变薄,煤层厚度5.71~16.96 m,平均厚度11.2 m。煤层结构简单,夹矸1~4层,夹矸厚度0.33~5.34 m。煤层基本顶为灰白色粗砂岩、含砾粗砂岩。1号煤层原始瓦斯含量为9.22~10.17 m3/t,原始瓦斯压力0.38~1.52 MPa,平均煤层坚固性系数0.3~0.8,瓦斯放散初速度14.3~32.0 mL/s,透气性系数0.011 6~0.052 0 m2/(MPa2·d),百米钻孔初始流量0.060 5~0.085 1 m3/(min·hm),钻孔瓦斯流量衰减系数0.110 1~0.466 0 d-1。1号煤层顶板与底板松软破碎、易发生塑性流变。因此,在煤岩层中施工瓦斯抽采钻孔时,易发生钻孔垮塌、钻杆抱死,甚至钻杆断裂、丢钻等现象。

1.3 工作面瓦斯抽采现状分析

北1103工作面上隅角因受到本煤层瓦斯和下部2号煤层卸压涌入采空区的瓦斯影响,导致其浓度较高,对安全生产造成影响;且工作面顶板裂缝带范围存在泥岩层(厚度3~6 m),在工作面采取“高位钻场顶板岩石走向钻孔+回风穿层高位钻孔”抽采裂缝带瓦斯措施时,钻孔频繁受泥岩层影响缩孔,致使大部分钻孔抽采失效,采空区裂缝带瓦斯不能有效抽采。为有效解决扇形钻孔施工受泥岩影响问题,研究采取顶板定向高位长钻孔和底板低位定向拦截钻孔技术,拓宽邻近层瓦斯拦截抽采手段,并对钻孔工艺进行优化,减少钻孔施工受泥岩层影响的难题。

2 工作面瓦斯运移及涌出规律

2.1 瓦斯在底板煤岩体中的运移储集规律

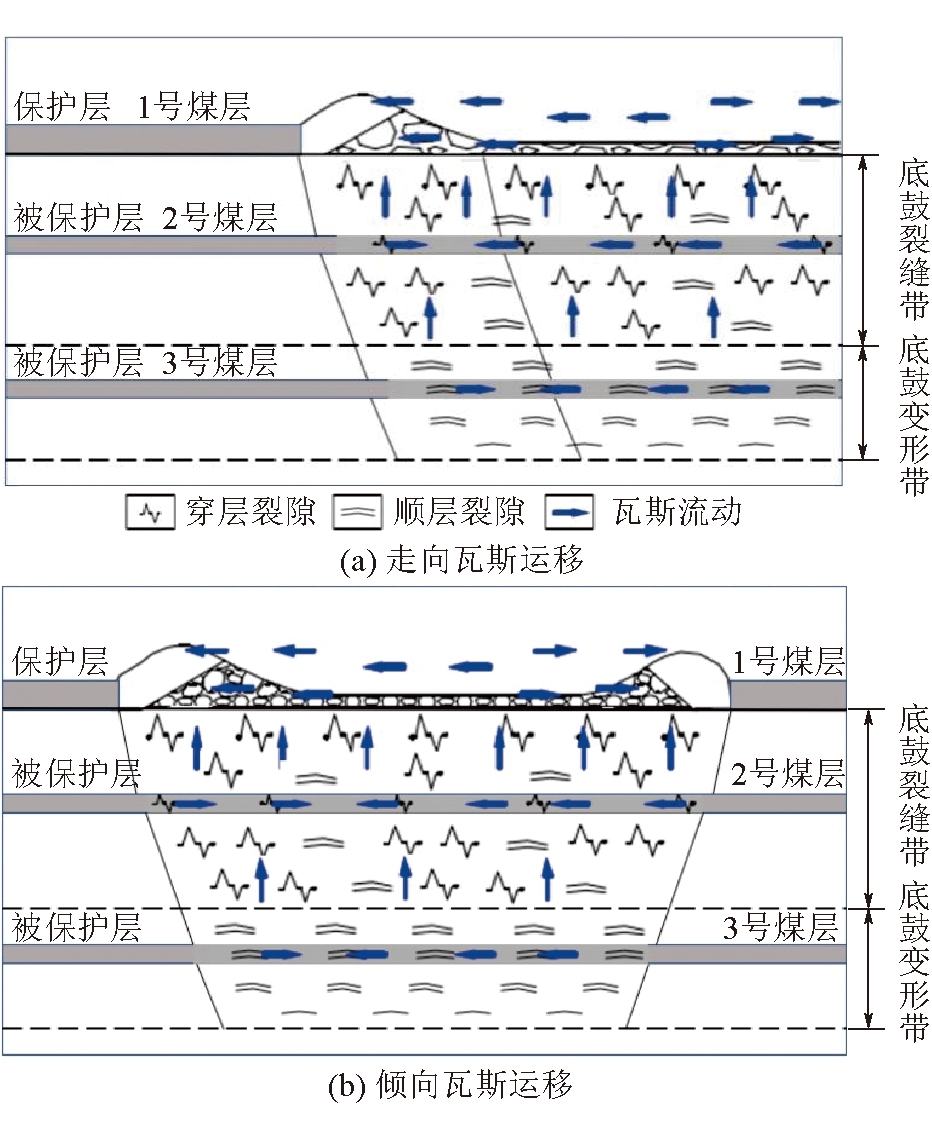

1号煤层回采后,将会破坏2号和3号煤层中的原始应力平衡状态,导致煤岩体的变形,裂隙增多,透气性增大,实测发现2号煤层中透气性系数受采动影响卸压后可达原煤层的 482~1 890倍。工作面开采稳定后底板裂隙贯穿2号煤层,煤层位于底鼓裂缝带内,3号煤层顶板部分裂隙发育,底板卸压瓦斯主要来源于2号煤层,被卸压瓦斯沿裂隙涌向1号煤层回采工作面,由此回采过程中工作面瓦斯急剧增加。下邻近被保护层瓦斯运移和储集如图1所示。

图1 下邻近被保护层卸压瓦斯运移

底鼓裂缝带下限为底板下方15~25 m,该带煤岩层受到保护层采动作用的影响较大,裂隙发育充分,裂隙主要为顺层裂隙和穿层裂隙。2种裂隙共同构成了瓦斯流动和汇集的网络通道。底鼓变形带下限为底板下方50~60 m,该带内发育的裂隙以顺层裂隙为主,穿层裂隙发育不足。因此2号煤层位于1号煤层开采后形成的底鼓裂缝带内,层间岩层裂隙发育充分,穿层裂隙将2号煤层与北1103工作面连通。卸压瓦斯沿穿层裂隙排放到北1103工作面采空区,卸压瓦斯在煤层瓦斯压力及保护层北1103工作面通风负压作用下,沿层间穿层裂隙涌入北1103工作面,造成工作面、上隅角瓦斯超限,给保护层工作面的安全开采带来隐患。因此,要有针对性地抽排2号煤层卸压瓦斯,在通防巷施工定向拦截钻孔。

2.2 瓦斯在裂缝带内的运移储集规律

1号煤层回采时瓦斯运移与储集主要有2部分:一部分混在风流中经通风系统排放到大气中,其他则储集在采空区和采动裂隙中,由于瓦斯与周围气体存在密度差而升浮,同时受瓦斯浓度梯度的作用而发生扩散,最终在覆岩裂缝带内形成高浓度的瓦斯富集。采动裂隙内瓦斯运移与储集规律如图2所示。

图2 采动裂隙内瓦斯运移与储集规律

1号煤层开采后,采空区顶板上方40~65 m范围内发育大量离层裂隙,为卸压瓦斯的富集提供了储存空间。2号煤层的部分瓦斯,在扩散和升浮的作用下沿顶板穿层裂隙向上扩散,最后聚集在1号煤层上方的离层裂隙中,形成瓦斯富集区域,为1号煤层工作面顶板裂缝带瓦斯抽采钻孔布置提供依据。

2.3 工作面瓦斯涌出构成

北1103工作面瓦斯主要来源于本煤层瓦斯涌出(煤壁瓦斯涌出、落煤瓦斯涌出)、采空区遗煤瓦斯涌出和下覆2号煤层瓦斯涌出3部分,其余瓦斯涌出量较少。按工作面设计日产量计算,日循环采空区遗煤瓦斯量3 285.45 m3,日循环煤壁瓦斯、落煤瓦斯量11 562.802 m3,日循环邻近煤层瓦斯涌出量7 676.97 m3。

3 煤层瓦斯综合防治技术

3.1 定向长钻孔施工工艺优化

由于多数定向钻孔的钻机属于马达驱动钻头,在松软破碎层及泥岩层中钻进时,大部分钻杆在钻孔内不旋转,导致钻孔排渣成为定向钻孔首要解决的问题。因此魏家地煤矿在定向钻孔施工工艺上进行了改进,针对松软、破碎煤层定向钻孔施工中出现的问题进行优化。

(1)沿煤层层理走向开孔提高成孔率。在煤层走向角度基础上设计钻孔开孔角度,确保钻孔能在前100 m范围呈上仰趋势,钻孔的排渣效果较好。

(2)低压低速钻进降低了钻孔压力。钻机的钻进速度直接影响钻孔煤屑粒度,煤屑粒度过大导致钻孔排渣不利,钻孔压力过大,易导致钻孔失败。通过降低钻机速度和煤屑粒度、增加冲孔时间,防止钻孔内钻渣堵塞钻孔,确保钻孔内压力不受影响,保证钻进正常。

(3)百米旋转开孔法,即将MK系列钻机和定向钻进方法相结合,能有效避免钻孔塌孔现象,特别是钻孔百米范围内塌孔。百米旋转开孔法首先用普通开孔方式进行扩孔、封孔,然后用普通钻进方式进行旋转钻进进行初次探顶,退钻后再安装DDMS和孔底马达,选择分支点进行开分支,逐次向前定向钻进,经验证该方法能有效降低钻孔百米内塌孔现象。

(4)对封孔工艺进行优化,提高钻孔封孔质量。改变原有聚氨酯封孔方法,采用Φ159 mm PVC封孔管封孔,直接封入煤层顶板上的稳定岩层中,采用高压注浆泵带压注实膨胀水泥。在钻孔破碎岩层段下入筛管,实现孔封严、管到位。采取带压封孔,注浆压力2 MPa,对钻孔周边松散煤体和裂隙加强密封,当裂隙较发育时可多次注浆,根据现场情况形成一套可行、高效的注浆封孔工艺。

3.2 顶板定向高位钻孔优化

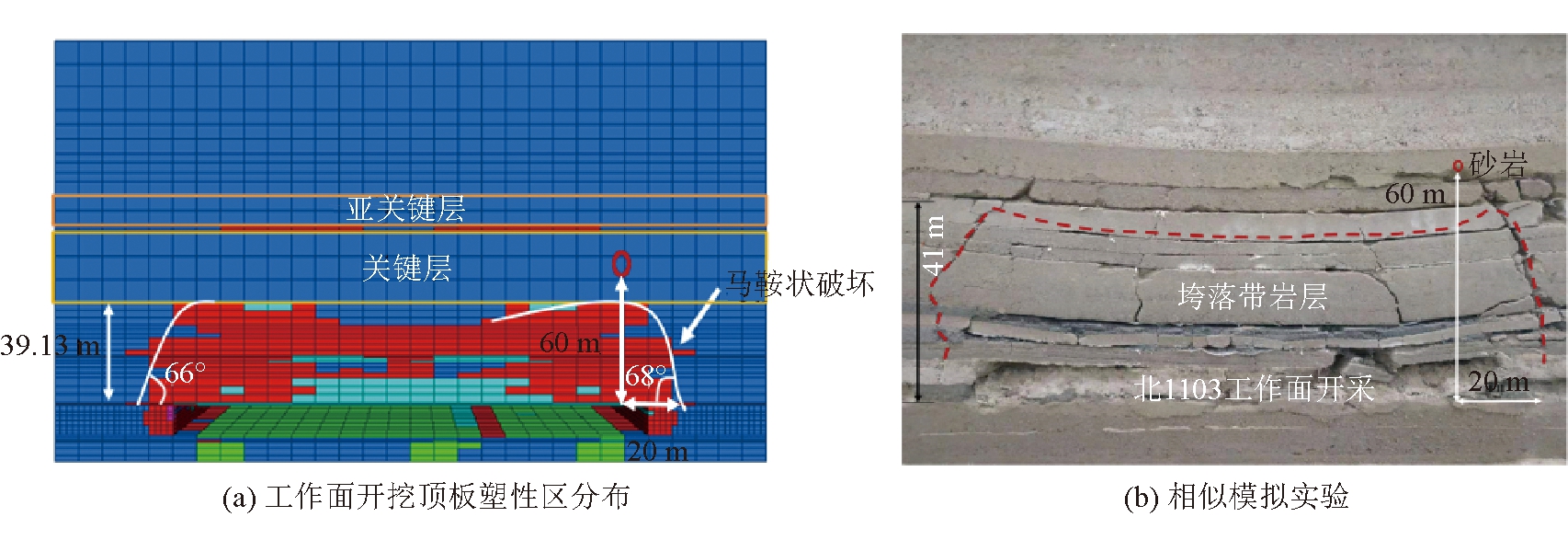

为提高高位定向钻孔瓦斯抽采效率,结合工作面上方实际岩性分布及瓦斯涌出规律,1号钻孔布置在1号煤层顶板裂缝带范围内,距离垮落带上边界15 m处的砂岩内,距离1号煤层顶板垂距为60 m,钻孔水平方向距离工作面回风巷侧煤帮20 m(内错);2号钻孔距离1号煤层顶板垂距为40 m,钻孔水平方向距离工作面回风巷侧煤帮10 m (内错),可根据1号钻孔效果再进行微调。工作面开挖顶板塑性区分布及相似模拟试验如图3所示,高位定向钻孔布置如图4所示。实施高位定向钻孔可在一定程度上解决目前上隅角瓦斯浓度偏高的问题。受工作面开挖影响,北1103工作面顶板塑性区高度约为39.13m,工作面岩层两侧垮落角为66°与68°,结合北1103工作面实际岩层资料进行相似模拟实验,垮落带范围为41 m。

图3 工作面开挖顶板塑性区分布及相似模拟实验

图4 高位定向钻孔布置

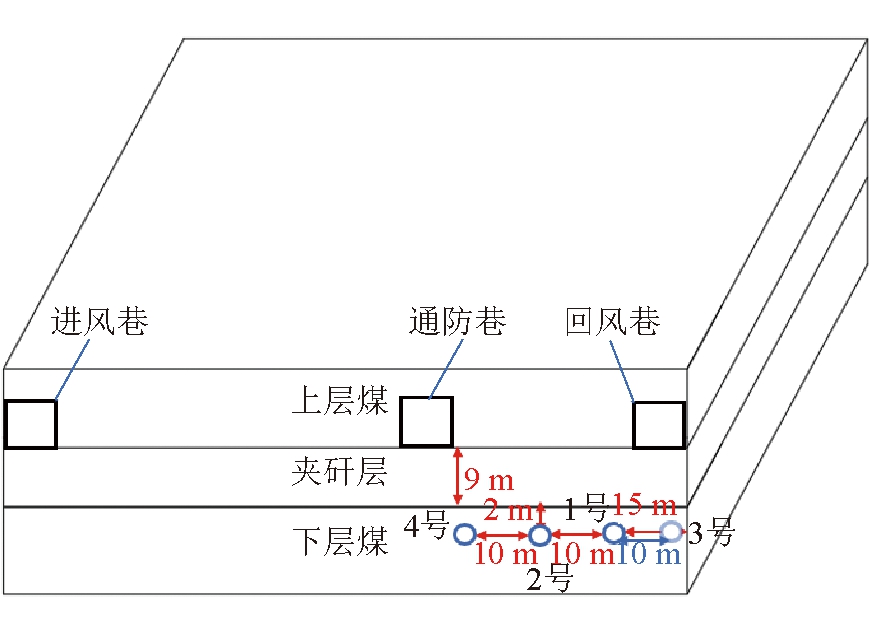

3.3 底板低位定向钻孔优化

在北1103工作面施工低位定向钻孔,定位拦截和抽采因煤层开采卸压导致的2号煤层涌入上煤层采空区的瓦斯。低位定向钻孔布置在距2号煤层顶板2 m处的煤层中,1号钻孔布置在距1号煤层回风巷帮15 m处,2号钻孔布置在距1号钻孔10 m处,3号钻孔布置在距1号钻孔10 m的靠近实体煤侧,4号钻孔距2号钻孔10 m。低位定向钻孔布置如图5所示。

图5 低位定向钻孔布置

4 现场试验及结果分析

4.1 顶板定向高位钻孔

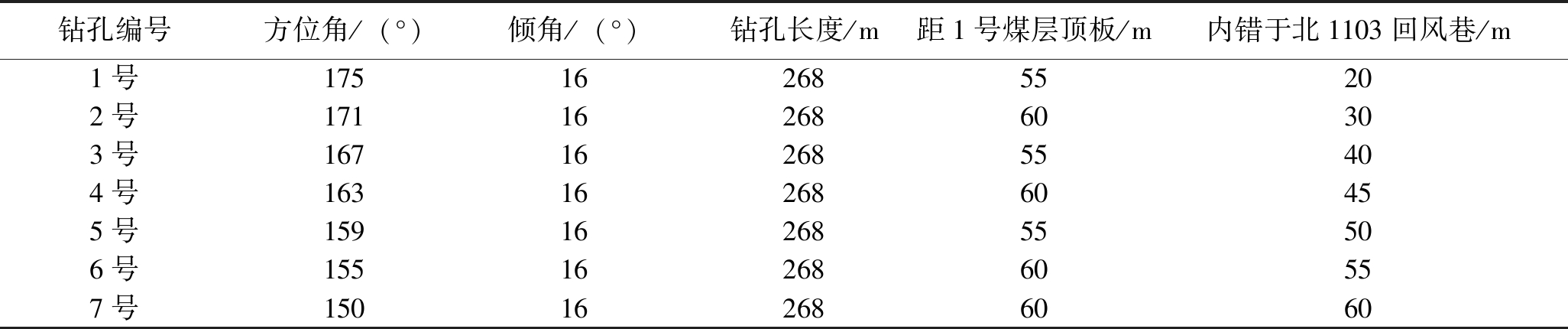

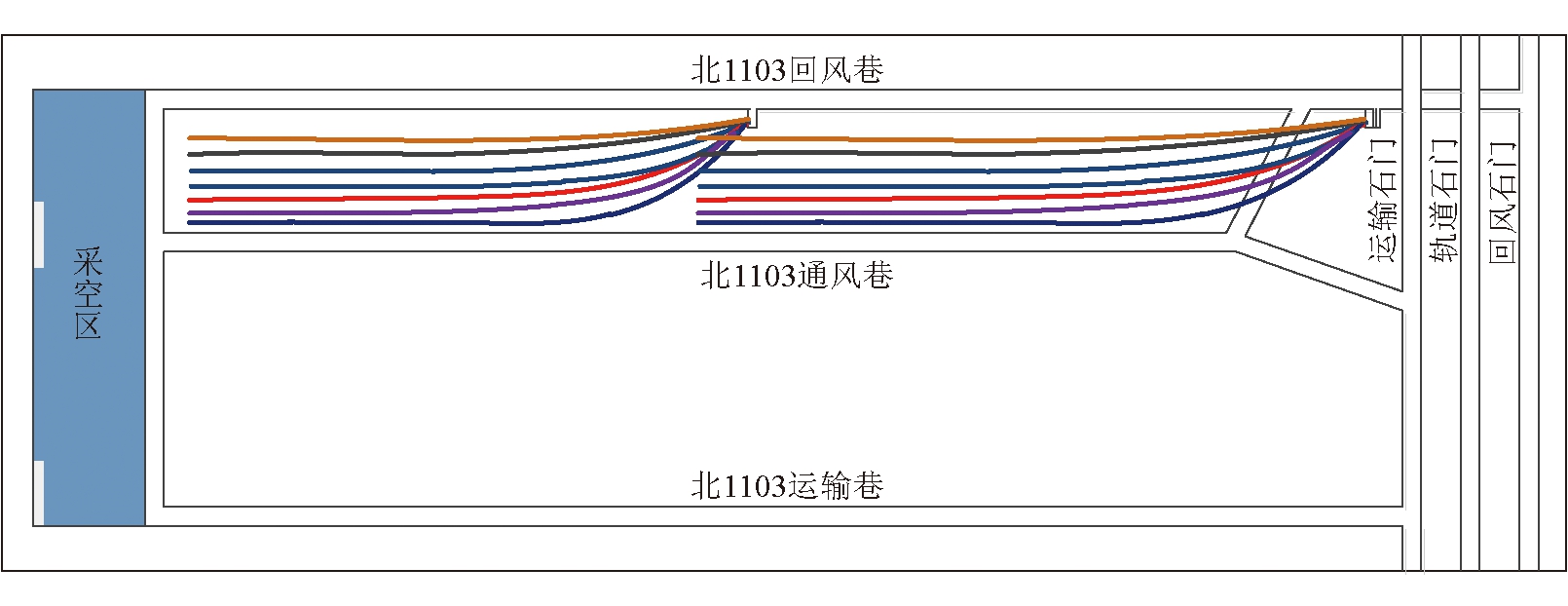

根据北1103工作面布置特征,在距北1103工作面回风巷开口位置以南680 m处布置1号钻场,在北1103工作面回风巷开口位置布置2号钻场,施工定向高位钻孔。2个钻场各布置7个高位定向钻孔,钻孔总进尺分别为1 876、1 680 m。北1103工作面顶板定向孔布置如图6所示,北1103工作面回风巷1号钻场顶板定向高位钻孔设计参数见表1。

表1 北1103工作面回风巷1号钻场顶板定向高位钻孔设计参数

钻孔编号方位角/(°)倾角/(°)钻孔长度/m距1号煤层顶板/m内错于北1103回风巷/m1号1751626855202号1711626860303号1671626855404号1631626860455号1591626855506号1551626860557号150162686060

图6 北1103采面顶板定向孔布置

4.2 底板低位定向钻孔

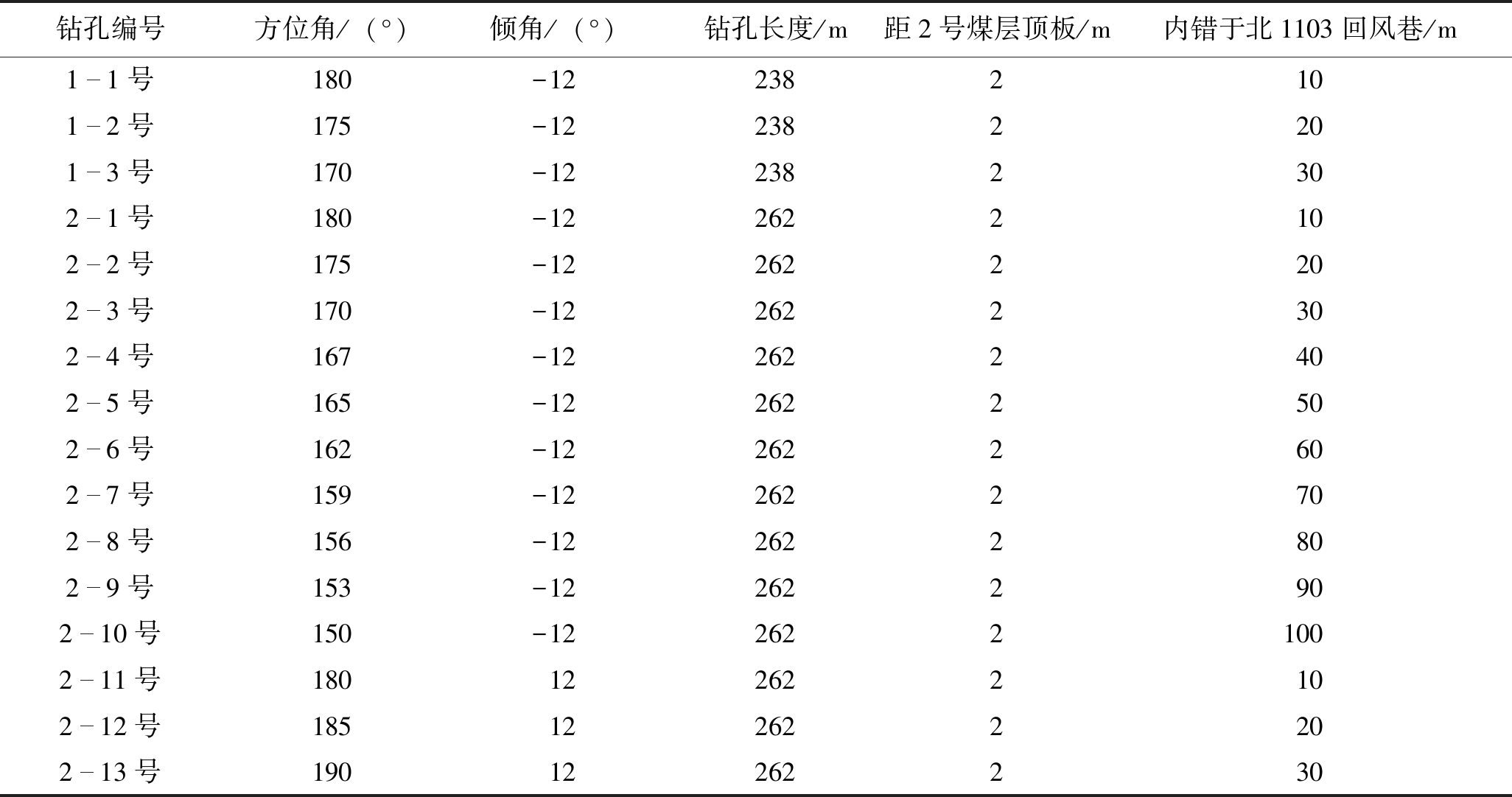

在距北1103工作面回风巷开口位置以南680 m处布置钻场,在钻场以及北1103工作面通防巷施工低位拦截定向钻孔,对回采期间涌出瓦斯进行抽采。在北1103工作面回风巷以及通防巷内共布置16个低位拦截定向钻孔,钻孔总进尺4 120 m。根据回采进度,低位拦截定向钻孔终孔点位于推帮线。1号钻场施工3个低位拦截孔,在通防巷2号钻场施工13个钻孔,孔径100 mm,孔深238~262 m,总进尺4 120 m。底板定位拦截钻孔参数见表2。

表2 北1103工作面底板低位定向钻孔参数

钻孔编号方位角/(°)倾角/(°)钻孔长度/m距2号煤层顶板/m内错于北1103回风巷/m11号180-1223821012号175-1223822013号170-1223823021号180-1226221022号175-1226222023号170-1226223024号167-1226224025号165-1226225026号162-1226226027号159-1226227028号156-1226228029号153-12262290210号150-122622100211号18012262210212号18512262220213号19012262230

4.3 瓦斯治理效果

4.3.1 定向钻孔瓦斯抽采效果

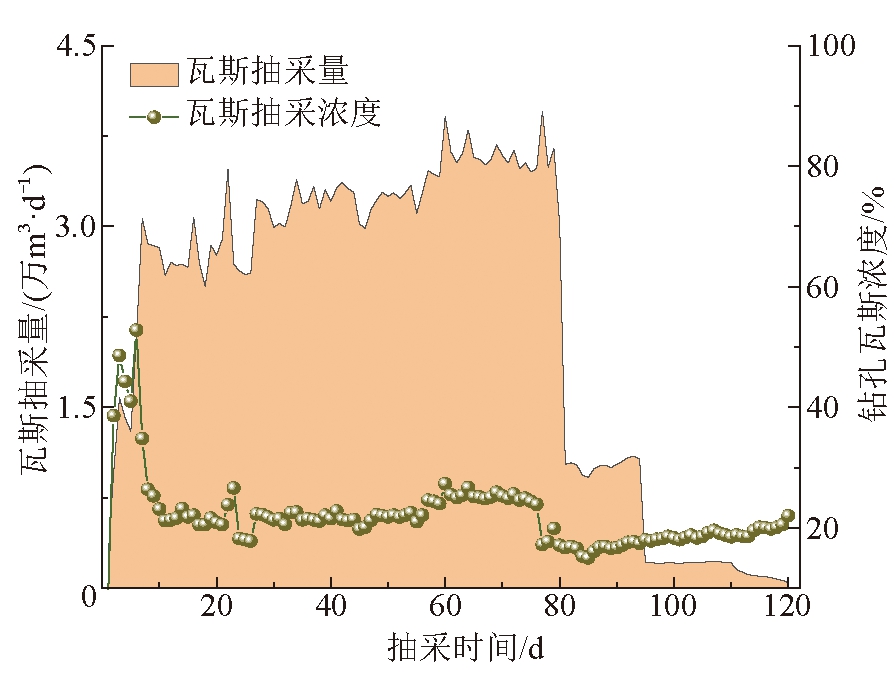

为考察顶板定向高位钻孔在层位及施工工艺技术优化后的抽采效果,在每个钻孔孔口均安设自动监测传感器及人工检测口。自动监测传感器可实时监测钻孔内的瓦斯浓度及瓦斯抽采量。以1号钻场为例,在监测系统中提取了1号钻场汇流管的瓦斯浓度及瓦斯抽采量随工作面推进距离的动态变化关系,如图7所示。由图7可以看出,由于钻孔末端处于采空区内,在工作面生产时,采空区上部的裂缝带已经形成,积聚区瓦斯会大量被顶板定向高位钻孔抽采,钻孔内瓦斯会逐步增大到最大高峰值。瓦斯抽采高峰时间持续了80 d,在抽采80 d后,钻孔抽采量由4.0万m3/d逐步降至1.2万m3/d以下。

图7 顶板定向高位钻孔瓦斯抽采效果

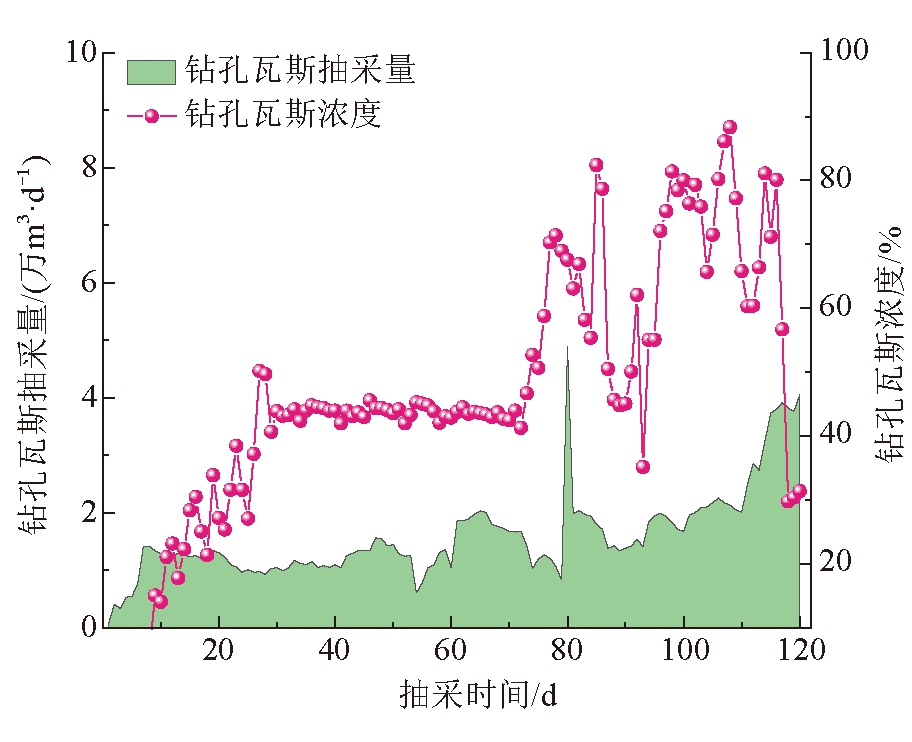

底板低位定向钻孔瓦斯抽采效果如图8所示。由图8可以看出,钻孔能有效拦截下部煤层对上部开采区域生产时涌出的大量瓦斯,钻孔瓦斯浓度始终保持在40%以上,瓦斯抽采量始终保持在1.5万m3/d。

图8 底板低位定向钻孔瓦斯抽采效果

4.3.2 工作面瓦斯涌出情况

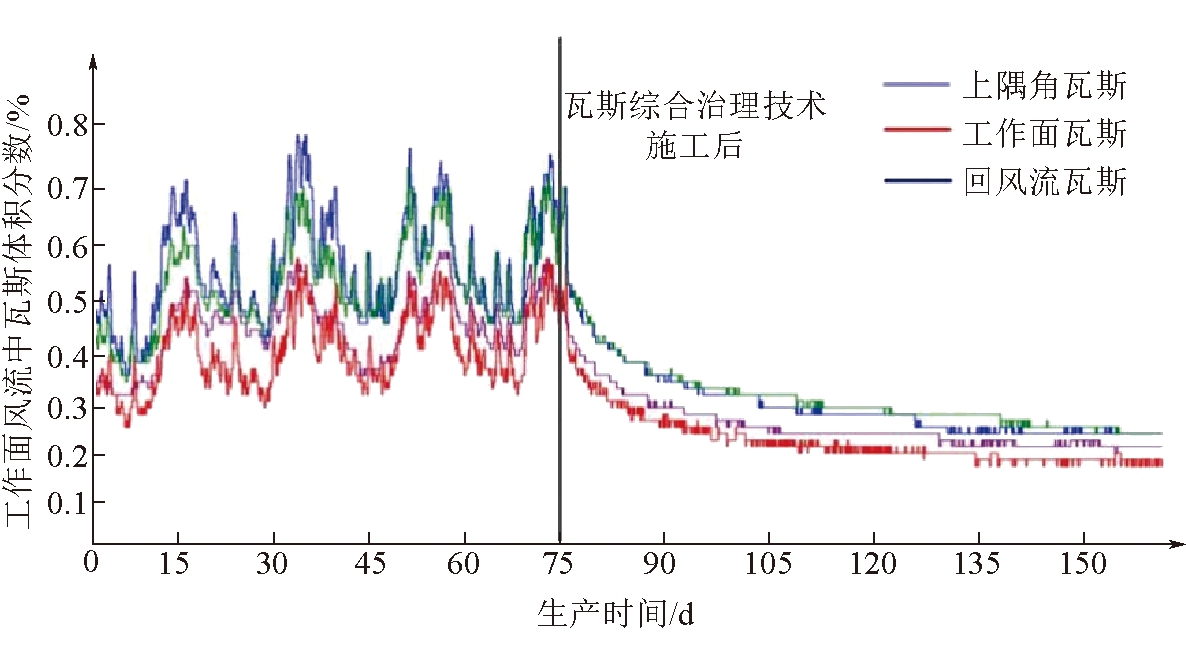

采用优化后的定向高位钻孔及底板低位钻孔进行上/下钻孔拦截抽采后,北1103工作面瓦斯涌出量急剧降低。北1103工作面瓦斯涌出动态曲线如图9所示。由图9可以看出,在未采取瓦斯综合治理技术之间,北1103工作面上隅角及工作面瓦斯浓度始终保持在0.65%左右,;在实施综合优化措施后,工作面瓦斯涌出量由原来的32 m3/min降低至15 m3/min,瓦斯浓度由0.75%降低并稳定在0.23%。工作面瓦斯涌出的有效控制极大地保障了矿井的安全生产,提升了工作面的生产率。

图9 北1103工作面瓦斯涌出动态曲线

5 结论

(1)受瓦斯流动作用原理及卸压瓦斯升浮特性影响,1号煤层开采后,2号煤层处于底板裂缝带范围,产生大量穿层裂隙,卸压瓦斯大量上涌,客观上造成工作面上隅角瓦斯浓度超限;顶板方向上,1号煤层开采后,采空区顶板上方40~65 m范围内发育大量离层裂隙,为卸压瓦斯的富集提供了储存空间。下覆煤层的部分瓦斯,在扩散和升浮的作用下沿顶底板穿层裂隙,向上扩散,最后聚集在1号煤层上方的离层裂隙中,形成瓦斯富集区域。工作面瓦斯主要来源于本煤层开采瓦斯涌出、采空区遗煤瓦斯涌出、下覆煤层瓦斯涌出3部分。

(2)针对定向长钻孔施工的问题进行分析,对定向钻孔的施工工艺进行优化,同时为提高定向钻孔的封孔质量,采用带压封孔、膨胀水泥及对钻孔周边松散的煤体和裂隙加强密封等优化措施,实现定向钻孔的快速、安全钻进。

(3)基于瓦斯涌出规律分析,为解决北1103工作面上隅角瓦斯问题,采取高位定向钻孔直接抽采采空区瓦斯,联合低位钻孔抽采下煤层卸压瓦斯方法,在应用技术优化的前提下开展现场工程实践,实现了定向高位钻孔及底板低位钻孔的高效瓦斯抽采效果,有效保障了工作面的安全生产。工作面瓦斯涌出量由原来的32 m3/min降低至15 m3/min,瓦斯浓度由0.75%降低并稳定在0.23%。

[1] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2814.

[2] 薛伟超,李艳增,许幸福.受冲击动力影响工作面瓦斯治理技术体系研究[J].中国煤炭,2018,44(8):122-126.

[3] 侯国培,郭昆明,岳茂庄,等.高位定向长钻孔瓦斯抽采技术应用[J].煤炭工程,2019,51(1):64-67.

[4] 季鹏飞,郭英.普通钻孔和定向钻孔联合预抽煤巷条带瓦斯研究[J].工矿自动化,2021,47(1):61-66.

[5] 方俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业研究与开发,2015,35(7):92-97.

[6] 陈殿赋.厚煤层顶板定向钻孔技术研究与应用[J].煤矿安全,2015,46(4):122-124.

[7] 郝世俊,段会军,莫海涛,等.大直径高位定向长钻孔瓦斯抽采技术及实践[J].煤田地质与勘探,2020,48(6):243-248.

[8] 王康健,宋成长,梁加红.顶板定向钻孔抽放技术在综采工作面的应用[J].煤矿安全,2008,39(1):42-44.

[9] 彭冬,段会军,赵永哲.综放工作面高位定向钻孔层位参数优化与应用实践[J].煤炭工程,2019,51(10):71-76.

[10] 侯国培,郭昆明,岳茂庄,等.高位定向长钻孔瓦斯抽采技术应用[J].煤炭工程,2019,51(1): 64-067.

[11] 陈晓永.深部地区复杂岩层高位定向长钻孔立体抽采瓦斯技术应用[J].煤炭与化工,2021,44(2):112-116.

[12] 张维,刘玺.黄陵二号煤矿瓦斯定向长钻孔技术应用[J].陕西煤炭,2021,40(6):78-83.

[13] 赵鹏翔,康新朋,李树刚,等.卸压瓦斯运移区“孔-巷”协同抽采布置参数优化及高效抽采[J].煤炭科学技术,2022,50(2):137-146.

Research on gas emission law and optimization control technology of fully mechanized mining face in extra thick coal seam

移动扫码阅读

WEN Jiandong. Research on gas emission law and optimization control technology of fully mechanized mining face in extra thick coal seam[J]. China Coal,2023,49(11):49-55.DOI:10.19880/j.cnki.ccm.2023.11.007

- 相关推荐