低热值煤综合利用发电节能技术的应用研究——以永陇矿区低热值煤发电项目为例

时间:2021-12-10 来源:中国煤炭杂志官网 分享:★ 洁净利用与深加工 ★

低热值煤综合利用发电节能技术的应用研究——以永陇矿区低热值煤发电项目为例

为了发展循环经济、保护矿区生态环境,建立煤炭清洁高效利用和循环经济体系,国家对低热值煤综合利用提出了规划和产业发展的鼓励政策。按照《煤电节能减排升级与改造行动计划(2014-2020年)》(发改能源〔2014〕2093号)和《煤炭清洁高效利用行动计划(2015-2020年)》(国能煤炭〔2015〕141号)(以下简称“行动计划”)的要求,进一步提升煤电清洁高效发展水平。行动计划要求在主要煤炭生产省区和大型煤矿区有序建设低热值煤发电项目,积极推进循环经济设计理念,加强煤矸石等低热值煤资源综合利用。同时,行动计划提出严格能效准入控制,对新建循环流化床低热值煤发电机组,30万kW级空冷机组设计供电煤耗不高于327 g/kWh。

煤矸石等低热值煤资源可以通过井下充填、塌陷区治理、筑路材料、发电等方式综合利用。其中低热值煤综合利用发电是规模、高效、清洁利用此类资源最有效的途径之一,具有良好的社会效益和经济效益。由于循环流化床锅炉厂用电率比较高,采取有效措施降低低热值煤发电项目能耗,可以降低发供电成本、增强企业竞争力,对行业的有序健康发展意义重大。

为了切实落实低热值煤发电的产业政策,笔者以陕西永陇矿区某低热值煤综合利用发电项目工程为例,认为在项目设计建设初期针对方案节能设计、工艺流程优化、设备选型等方面充分考虑,采用先进适用的节能技术措施和手段,对项目节能降耗、实现上述控制目标非常重要。

1 低热值煤发电产业发展现状

1.1 总体发展规模

我国低热值煤发电开始于20世纪80年代初,在40年的发展历程中,低热值煤发电产业发展规模逐步扩大,截至2010年末,全国煤矸石综合利用电厂近400个,低热值煤总装机容量约2600万kW,可消耗低热值煤约1.3亿t/a,同期产生可用于发电的低热值煤约3亿多t。《国家能源局关于促进低热值煤炭发电产业健康发展的通知》(国能电力〔2011〕396号)要求到“十二五”末,低热值煤电厂装机容量达到7600万kW,比初期新增装机容量5000万kW。“十三五”时期,山西、陕西以及内蒙等各主要产煤省份提出了对低热值煤发电规划要求,《山西省“十三五”综合能源发展规划》指出“十二五”期间山西省在役低热值煤电厂23个,装机731.5万kW,“十三五”核准在建低热值煤电厂26个,装机2331万kW;《陕西省国民经济和社会发展第十三个五年规划纲要》要求, “十三五”期间力争每个矿区建设一个低热值煤综合利用发电厂,基本实现陕北、关中中心城市和重点县城热电联产、集中供热;内蒙古提出优先安排一定比例的低热值煤发电项目,2020年前新增低热值煤发电装机300万kW。

1.2 机组发展水平

发展初期,国内建设的CFB机组主要是以小容量低参数的机组为主,相关技术经济指标较差。经过20多年的技术研发和实践,国产大容量高参数CFB机组运行管理已达世界先进行列,机组设计运行管理水平、锅炉主机和主要辅机设备可靠性等提高。技术的发展为煤矸石、煤泥等低热值煤综合利用发电中选用循环流化床锅炉及发电机组提供了很好的技术支撑和技术保障,循环流化床向更环保更高效的方向发展。目前中国正在开展660 MW超超临界CFB锅炉的技术关键期,并已经取得了阶段性进展。

2 项目背景

陕西永陇矿区低热值煤综合利用发电项目工程,利用永陇矿区煤矿选煤厂洗选过程产生的煤矸石及煤泥进行发电,采用带式输送机进行输送,运距约为2.6 km,可有效地解决煤矸石和疏干水对环境造成的污染。工程燃料为低热值煤(设计煤种为混煤,收到基低位发热量在15.4 MJ/kg左右),拟建设2×350 MW超临界低热值煤间接空冷机组,同步建设烟气脱硫和脱硝装置。电厂生产副产品粉煤灰作为水泥生产用的混合材料,脱硫副产品脱硫石膏用来生产各种建筑材料。

选煤厂为永陇矿区煤矿配套工程,建设规模为8.00 Mt/a。采用的工艺流程为:原煤采用8 mm、3 mm 干法分级,150~8mm 采用重介浅槽分选,8~3 mm 末煤采用重介旋流器分选,1~0.25 mm 粗煤泥采用螺旋分选机分选,螺旋分选机粗精煤泥采用弧形筛+煤泥离心机回收,螺旋分选机尾矿采用弧形筛+高频筛回收,细煤泥采用浓缩+快开式隔膜压滤机联合回收的工艺。筛分后可用于低热值发电厂的矸石量为153万t/a、煤泥量为82万t/a、末原煤量为101万t/a。为了满足循环流化床锅炉对煤粒度的要求,输煤系统设置粗碎、细碎两级筛分破碎设施。

永陇矿区低热值煤综合利用发电项目设计煤种为混煤,其中末原煤、矸石、煤泥混合比例为38∶36∶26,工程耗煤约266.76万t/a,其中末原煤用量为101.37万t/a、矸石用量为96.03万t/a、煤泥用量为69.36 t/a。洗选后的末原煤、矸石及煤泥的收到基低位发热量分别在20.9 MJ/kg、5.0 MJ/kg和14.0 MJ/kg左右,全水分分别在14.0%、18.6%和30.0%左右。永陇矿区煤矿选煤厂产生的末原煤矸石、煤泥量,完全可以满足永陇矿区低热值煤综合利用发电项目的发电需求。

煤矸石电厂的用煤煤质中全水分含量为20.4%、空气干燥基水分为4.63%、收到基灰分为33.23%、干燥无灰基挥发分为39.33%、收到基碳为38.79%、收到基氢为2.32%、收到基氮为0.15%、收到基氧为8.28%、全硫含量为0.33%、收到基高位发热量为14.54 MJ/kg、收到基低位发热量为13.67 MJ/kg、煤中汞含量为0.11 μg/g、煤灰中游离氧化钙为0.08%、煤灰熔融特征温度/变形温度为1.30×103℃、煤灰熔融特征温度/软化温度为1.32×103℃、煤灰熔融特征温度/半球温度为1.34×103℃、煤灰熔融特征温度/流动温度为1.36×103℃。

3 设计院设计中采取的主要节能措施及审查阶段提出的节能措施优化建议

3.1 设计院设计方案主机技术条件

锅炉采用超临界、一次中间再热、平衡通风、半露天布置、固态排渣、全钢构架悬吊结构“Π”型直流锅炉。最大连续蒸发量为1150 t/h、过热蒸汽出口压力为25.4 MPa、过热蒸汽出口温度为571 ℃、再热蒸汽流量为961t/h、再热蒸汽进/出口压力为5.052/4.794 MPa、再热蒸汽进/出口温度为337/569℃、给水温度为289 ℃、锅炉效率为91.5%。

汽轮机型式选用超临界、一次中间再热、两缸两排汽间接空冷凝汽式汽轮机,主机参数为24.20 MPa/ 566 ℃/ 566 ℃,汽轮机设计热耗为7950 kJ/kWh。

配套采用三相同步汽轮发电机,发电机冷却方式为水、氢、氢,即定子绕组直接水 内冷,转子绕组直接氢内冷,定子铁芯氢冷。采用自并励静止励磁系统。

主要耗能辅机设备配置如下:引风机采用动叶可调轴流式风机,一次风机、二次风机采用变频调节离心式风机,每台机组配置1台100%容量的汽动给水泵和1台电动启动给水泵,凝结水系统设2台100%容量凝结水泵,其中1台备用,设1台“一拖二”的变频器调速。

3.2 设计院设计中采取的主要节能措施

(1)优先用热耗低的汽轮机,效率高的锅炉和发电机。

(2) 发电机的最大连续出力要与汽轮机、锅炉相匹配,避免因发电机功率不足,限制汽机的功率。

(3)辅机及电气设备、元件选用节能机电产品。

(4)采用性能好的新型保温材料,以减少管道和热力设备的散热损失。

(5) 选用节能型电力变压器,以减少变压器的损耗。厂用配电装置尽量靠近负荷中心布置,减少电能损耗。

(6) 各工艺系统均选择Y系列节能型电动机,提高了电动机效率,节约能源。

(7)暖风器疏水回收至凝汽器,减少汽机循环损失,提高机组循环效率。

(8)除氧器采用滑压运行,抽汽管道上不设调节阀,抽汽管道阻力小,减少节流损失。

(9)冷渣器内布置有给水受热面,可利用废热加热炉水,提高锅炉效率。

(10)机组采用间接空冷凝汽式,汽机低压缸排汽靠空气冷却。

(11)高、低加正常和紧急疏水全部回收。

(12)设置本体疏水扩容器,将机组启停及运行时的疏水收集至疏水扩容器以回收工质。

通过以上设计,设计院给出的本工程主要能耗指标如下:发电标准煤耗为299.8 g/kWh,供电标煤耗为322.40 g/kWh,厂用电率为7%(含脱硫)。

3.3 审查阶段节能措施优化建议

经过陕西省投资评审中心审查,依据《中华人民共和国节约能源法》和《固定资产投资项目节能审查办法》等对于设计院采用的厂区布置方案、系统设计方案和工艺流程进行分析讨论,对主要能耗设备和附属设备能耗的能效指标参考国内准入或先进指标进行评价,以判别其能效级别和能耗是否达到先进水平或国家规定的节能评价值。

评审结果对该方案主机技术条件进行了肯定,同时对厂区总平面布置进行了优化调整。评审认为设计院在方案设计中进行了多方案比较,选用的参数兼顾了机组运行的经济性和可靠性,选型合理,有利于节能减排,符合国家产业政策。但与国内同类锅炉的实际运行效率相比偏低,应该进一步优化;工程汽轮机的设计热耗为7950 kJ/kWh,与国内同类设备设计相比,热耗值偏高,应该进一步优化;厂用电率7%,用电率较高应进一步采取措施降低。

4 低热值煤发电项目的主要节能优化措施及效果分析

针对永陇矿区低热值煤综合利用发电项目审查阶段提出的节能措施优化建议,主要从以下几方面进行优化调整。

4.1 提高锅炉效率措施及效果分析

通过优化锅炉炉膛设计,降低过剩空气系数,减少排烟热损失,减少固体不完全燃烧热损失。

(1)锅炉设计时优化炉膛容积、合理布置受热面,设置可靠的吹灰装置,达到节能的目的。

(2)优化炉膛出口过剩空气系数,保证过剩空气系数在合理范围之内,减少炉膛及各烟道的漏风,减少排烟热损失,这既有利于提高锅炉效率,同时可降低对引风机出力,有助于降低厂用电率。

(3)合理确定锅炉经济负荷,优化煤粉细度和配风,以保证燃烧良好、燃料在炉膛内有足够的停留时间,减少机械不完全燃烧热损失。

根据同类机组锅炉的设计和运行情况,考虑到本工程燃煤的煤质条件,采取以上措施,并配合必要的运行管理措施后,锅炉效率可以从91.50%提高到 92%。

4.2 降低汽轮机热耗率措施及效果分析

通过优化汽轮机通流部分,优化机组回热系统,优化主蒸汽系统,内置式除氧器,汽轮机冷端优化。

(1)优化汽轮机通流部分,通过对末级叶片长度、宽度的优选,降低汽轮机背压。可以考虑在调节级增加一道汽封齿,采用新型汽封,如弹性可调汽封等提高机组通流效率。汽轮机热耗率约降100 kJ/kWh。

(2)优化机组回热系统,低压加热器上设疏水泵具有较好的热经济性,汽轮机热耗率约降4 kJ/kWh。

(3)通过优化主蒸汽系统、再热蒸汽系统管道规格和管道布置,合理选择主蒸汽和再热蒸汽系统的管道规格,缩短主蒸汽、再热蒸汽管道长度,选用Y型三通、弯管降低局部阻力,主蒸汽系统和再热系统压降由现行《大中型火力发电厂设计规》(GB50660-2011)规定的 5%和 10%优化 至 4%和7%,机组热耗相应可降低18 kJ/kWh。

(4)选用内置式除氧器,与常规除氧器及水箱相比,减少了排气损失,蒸汽消耗量降低,机组热耗相应可降低13 kJ/kWh。

(5)汽轮机冷端优化(抽汽背压),结合当地气象条件,结合系统布置,对不同的冷却倍数、间冷塔面积、凝汽器面积等几个可变参数进行组合,通过优化计算选择汽轮机冷端各主要参数经济合理的组合。

采取以上各项措施后,可使汽轮机热耗率从 7950 kJ/kWh 下降到 7815 kJ/kWh。

4.3 降低厂用电率措施及效果分析

(1)根据国内同类机组的实际情况运行和设计优化情况,一次风机(4台)、二次风机(4台)、引风机(4台)、凝结水泵(2台)、循环水泵(4台)的裕量选择偏大可进行优化。依据同类机组运行情况,可对一次分机额定功率选取比之前减小150 kW,引风机、凝结水泵、循环水泵的额定功率选取比之前减小100 kW,对二次风机额定功率选取比之前减小50 kW。

(2)一次和二次风机选用动叶可调轴流风机,动叶可调轴流风机在低负荷时风机运行效率高,对烟风道系统流量、全压变压的适应性强, 目前已有工程应用,可节电20%左右。

(3)循环水泵采用双速循环水泵,根据实际运行工况以及季节、气温等因素进行优化运行,共有 7 种运行方式可供选择,较单一速度节电约 20%。

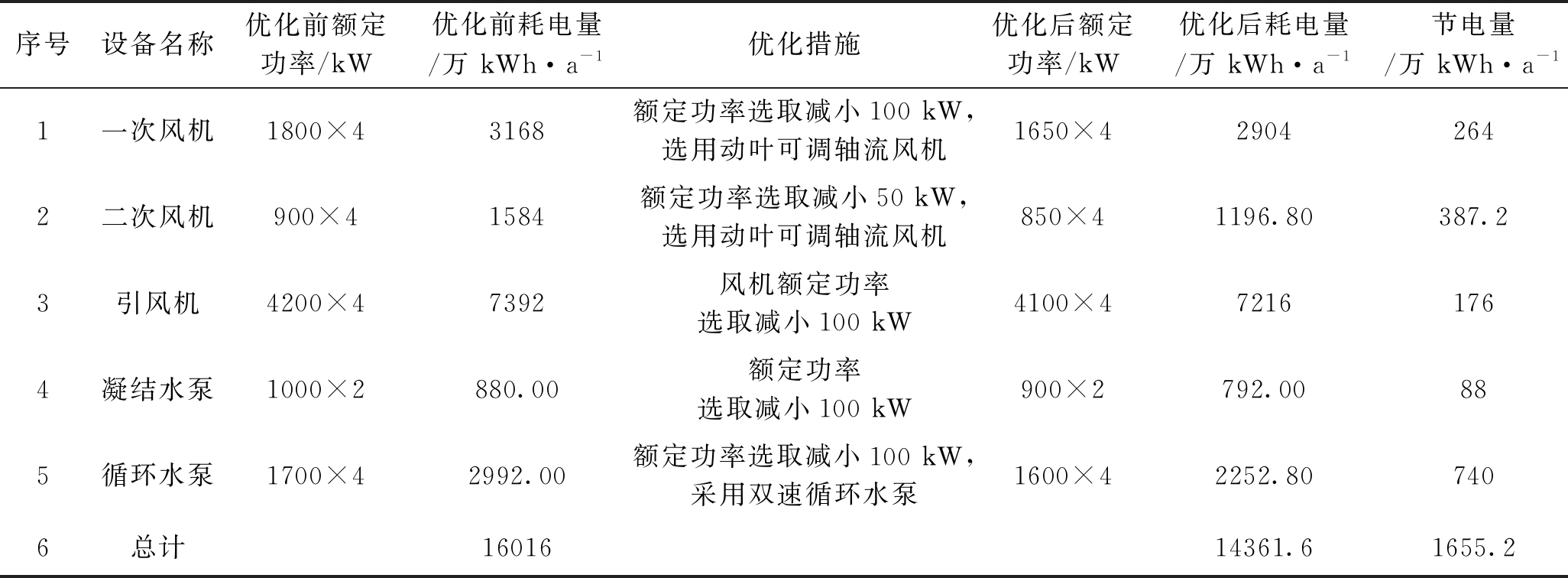

通过降低一次风机等设备额定功率,每年节能电量 1655.2 万 kWh,可产生较明显的节电效果。厂用电率由7.00%降低到 6.78%,可降低厂用电率 0.22%,降低厂用电率措施及效果计算见表1。

表1 降低厂用电率措施及效果计算

序号设备名称优化前额定功率/kW优化前耗电量/万 kWh·a-1优化措施优化后额定功率/kW优化后耗电量/万 kWh·a-1节电量/万 kWh·a-11一次风机1800×43168额定功率选取减小100 kW,选用动叶可调轴流风机1650×429042642二次风机900×41584额定功率选取减小50 kW,选用动叶可调轴流风机850×41196.80387.23引风机4200×47392风机额定功率选取减小100 kW4100×472161764凝结水泵1000×2880.00额定功率选取减小100 kW900×2792.00885循环水泵1700×42992.00额定功率选取减小100 kW,采用双速循环水泵1600×42252.807406总计1601614361.61655.2

5 节能优化措施后低热值煤发电项目热经济性指标分析

5.1 热经济指标定义

按照《大中型火力发电厂设计规》(GB50660-2011)的规定,火力发电厂的热经济性指标用电厂发电热效率ηfn和供电标准煤耗bfn评价见式(1):

ηfn=ηqn ×ηgl×ηgd ×105

(1)

式中:ηfn——电热效率, %;

ηqn——汽轮发电机热效率, %;

ηgl——锅炉效率, %;

ηgd——管道效率,取99%。

电厂热效率ηfn与供电标准煤耗bfn换算关系见式(2):

(2)

式中:bfn——供电标准煤耗,g/kWh。

5.2 本项目发电热效率和供电标准煤耗指标分析

(1)锅炉热效率。经计算优化后的锅炉热效率为92%,发电热效率为41.96%。

(2)汽轮机热耗。经计算优化后的汽轮机热耗为7815 kJ/kWh,汽轮发电机热效率为46.07%。

由此可得:发电标准煤耗为293.1 g/kWh,供电标准煤耗为314.4 g/kWh。

5.3 节能优化措施前后对比

通过以上各阶段的节能优化措施:发电标准煤耗从299.8 g/kWh 降为293.1 g/kWh,降低了6.7 g/kWh;供电标煤耗从322.4 g/kWh降为314.4 g/kWh(新建项目准入限值327 gce/kWh),降低了8 g/kWh;厂用电率6.78%(含脱硫),对比设计院给出的7%能耗指标有一定程度的降低。

6 煤矸石发电节能审查阶段的节能潜力预测

项目的节能考量以设计方案为基础,通过各阶段参与的专家和人员的专业实践和审查讨论,进一步改进设计中的节能工艺、措施和方法,其节能效果显著。对于本项目发电标准煤耗降低6.7 g/kWh,按设备利用 5500 h/a计,年总发电量为38.50×108 kWh,年可节约标煤约25795 t标煤。

依此类推预估,按照煤炭工业发展“十三五”规划,“十三五”期间我国将新增低热值煤发电装机2000万kW。在“十三五”期间,通过节能审查,改进设计中的节能工艺、措施和方法,应用于新增低热值煤综合利用发电项目,可节约标准煤约73万t。

综合利用煤炭采选产生的煤矸石、煤泥等低热值煤资源,符合国家的节能产业政策,是国家建立循环经济推动生态环境建设的重要举措。在低热值煤发电项目建设中,从系统方案设计、能评、审查、到建设、运营等各阶段都应切实做好节能工作,做好电厂副产品的循环利用,对主要用能工艺和能耗设备进行对标和绩效评价,通过科学合理的计算项目能耗,对项目能效水平是否达到国际、国内先进水平进行评价,是保证该类工程在建设中实现良好节能的重要环节。

[1] 吴文洋. 浅议电厂降低厂用电率的方法[J]. 能源科技,2015(3)

[2] 郑均笛. 低热值煤发电项目燃料论证存在的问题和建议[J]. 煤炭加工与综合利用, 2015(1)

[3] 张晶,李华明,丁一慧 . 煤矸石发电的发展局势探讨[J]. 煤炭工程,2014(2)

[4] 王显政.依靠科技进步 ,提高自主创新能力,推动十三五煤炭工业转型升级[J]. 中国煤炭, 2017(1)

[5] 刘素文.煤炭企业推进节能减排研究[J]. 中国煤炭, 2013(6)

[6] 王海军.节能技术在煤矿中的应用及发展趋势[J]. 中国煤炭, 2009(12)

[7] 王树民. 关于中国发展清洁煤电的思考[J]. 中国煤炭, 2017(12)

Research on comprehensive power generation utilization of energy-saving technology application for low calorific value coal based upon the low calorific value coal power generation project in Yonglong mining area

- 相关推荐