放顶煤工艺中声学场景识别研究

时间:2023-04-20 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

放顶煤工艺中声学场景识别研究

0 引言

矿山智能化是煤炭安全高效开采的发展方向与必然趋势。相比其他采煤技术,放顶煤开采具有高效、安全、生产成本低等优点而被广泛推广。优化放顶煤工艺是实现煤炭高效、清洁、智能化开采的关键因素,而对顶煤放落过程中煤与矸石的识别是制约放顶煤智能化的关键。加之放煤工艺繁琐,极易造成过放或欠放的问题,很难保证采出率及采煤质量。笔者用矿井声学场景分类模型对煤与矸石的放落声音进行了研究,以求对煤与矸石进行智能识别。

现有研究大多采用热成像技术[1]、多光谱技术[2]、X射线技术[3]、图像处理技术[4]等实现对煤矸石的识别。图像处理技术与深度学习相结合的煤矸识别方式受井下环境影响较大,且需要定期对摄像头镜头进行清理。而采用X射线、多光谱等技术成像,由于射线等带有能量,长时间使用存在引起瓦斯爆炸的风险。

袁源等[5]研究了顶煤放落中煤矸石的声音信号特征提取算法及机器学习的分类模型,模型在古城煤矿得到验证,其准确率达到了94.51%;杨扬[6]通过对煤矸石与放顶煤液压的冲击及滑移信号实验及处理,研究其冲击及滑移的特性规律,构建其信号模型从而实现对煤与矸石的识别;张良等[7]根据煤与矸石跌落到液压支架上的信号不同来辨识,通过对信号进行FIR滤波器滤波得到功率谱,对其阈值化处理实现对放煤与放矸信号的识别,进而实行放顶煤自动化;张强等[8]采用主动声学处理方式,通过构建不同煤岩截割比与声发射特征信号隶属度关系,实现对煤与矸石的识别;薛光辉等[9]获取综放工作面顶煤、矸石与顶板岩石垮落的声音信号,对方差、偏差与峭度等进行统计分析,作为煤岩石识别的依据为放顶煤自动化与智能化提供了场景识别。

上述系统通过对煤、矸石与液压支架及滑移过程等的相互冲击产生的声音信号进行相应处理实现对煤与矸石的识别。文献[5]采用的方法取得了非常好的效果,但其将其他声音都归为噪音,这种做法会极大影响模型的稳定性。因此笔者通过对矿井下的声学场景分类模型进行研究,通过在液压支架处安装拾音器采集现场放煤声音,对采集到的音频信息进行处理,利用机器学习方法训练分类模型,对不同的音频信息进行识别,实现对不同放煤情况(放煤、放矸、不放煤)的精准识别,并利用分类模型建立合理的放煤逻辑,实现对放顶煤工艺的优化提升。

1 放顶煤工艺介绍

放顶煤开采主要是针对大采高、厚煤层工作面的开采方法。由于厚煤层工作面采高超出采煤机截割范围,需要利用顶部煤炭自身重力、煤层顶部压力对顶煤进行爆破,来使顶煤破碎掉落至液压支架后部,通过支架上方或后方的放煤窗口放落至后部的刮板输送机上。传统的放顶煤工艺主要依靠放煤工人观察顶部落物的外观、听取落物掉落的声音,凭经验判断掉落的是煤或矸石,手动控制液压支架后部放煤窗口的开启和关闭。然而,通过这种方式判断准确度低,很大程度上影响了煤炭生产质量。同时,这种方式需要放煤工人近距离接触工作面,井下大量的煤尘和粉尘严重影响了放煤工人的身体健康,阻碍了煤矿安全生产水平的提升。

目前放顶煤工作通常在采煤机割两刀或三刀之后进行放煤,即“两采一放”或“三采一放”,常见的放煤方式包括单轮顺序放煤、多轮顺序放煤和单轮间隔放煤3种。本系统以国家能源集团乌海能源有限责任公司老石旦煤矿(以下简称“老石旦煤矿”)为研究背景,开展智能化技术在放煤工艺中的应用。老石旦煤矿位于内蒙古自治区桌子山煤田西翼,目前矿井产能150万t/a,采用斜、立井混合式开拓,井田划分为2个单区单水平开采。老石旦煤矿现主采16号煤层,煤层厚度7.5~8.8 m,平均厚度8.5 m。地质构造比较简单,工作面煤层较松软,根据地质情况及巷道布置,本着安全可靠、高产高效、经济合理的原则确定16402工作面选用走向长壁后退式综合机械化放顶煤采煤法。单轮顺序放煤更适合该矿放顶煤工艺。

随着电液控制技术应用于液压支架上,放顶煤工艺也随之优化,目前基于电液控制装置的放顶煤工艺主要分为自动控制与远程控制两种。自动控制是指根据事先设定好的逻辑进行编程,利用电液控制装置,使液压支架按照事先程序设定,进行单轮顺序放煤、多轮顺序放煤、单轮间隔放煤等一系列动作;远程控制是指使用上位机程序,通过工业环网连通电液控制装置,可在地面集控中心或通过互联网,远程控制液压支架进行放煤。综上所述,目前放顶煤工作已初步实现自动化,但无论是自动控制方式还是远程控制方式,在控制液压支架执行动作时,都会存在执行不到位的问题,如放煤窗口无法开启或关闭等。而且对于顶部放落的是煤还是矸石不能做出准确判断,很大程度上影响了煤炭生产质量。因此,急需一种行之有效的煤矸识别方法,对放顶煤工艺实现进一步的改进与优化,为放顶煤智能化开采提供有力支持。

2 放煤过程音频信号分析

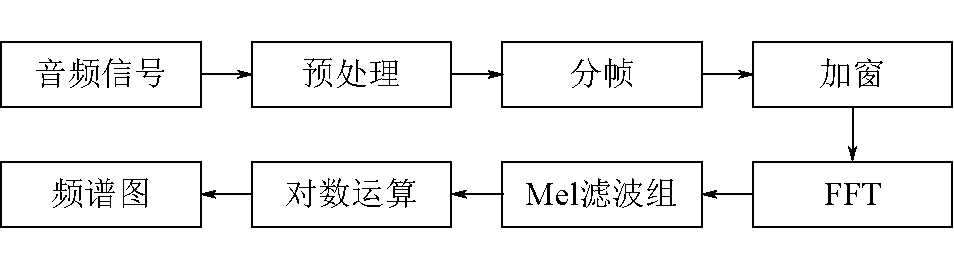

声学场景分类模型的输入项为音频的频谱图,输出项为场景的类别。音频信号分析常用的方法有梅尔频谱、梅尔倒谱系数(MFCC)等。梅尔频谱图作为模型的输入项,梅尔频谱图的提取流程如图1所示。

图1 频谱图提取流程

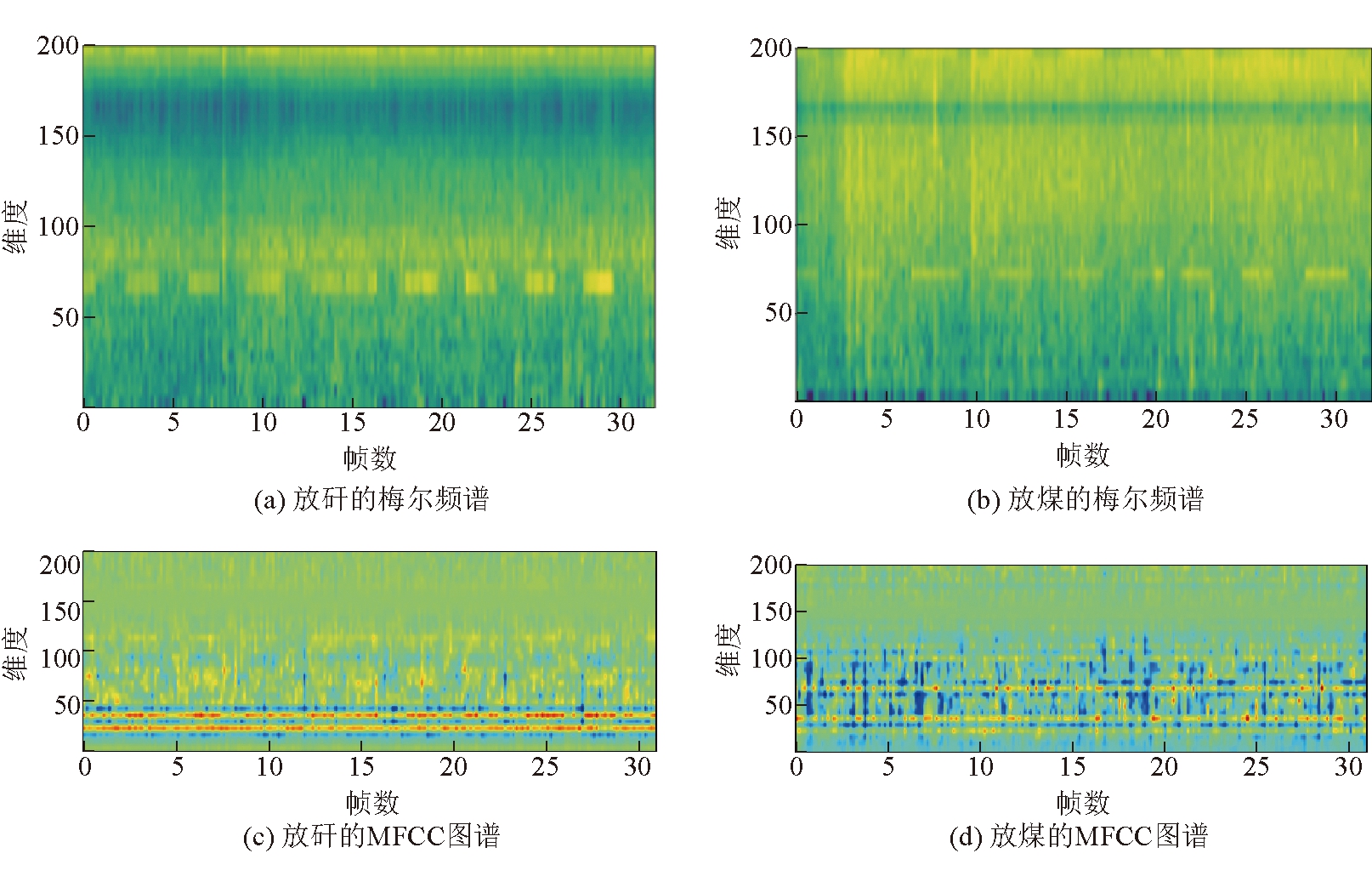

频谱图的提取过程包含预处理、分帧、加窗、傅里叶变换(FFT)、梅尔(Mel)滤波器和对数运算几个部分。MFCC是对功率谱的余弦变换得到。梅尔特征图谱是对功率谱进行对数变换得到。放矸和放煤的MFCC和梅尔频谱如图2所示。

图2 放矸和放煤的梅尔频谱与MFCC图谱

由图2MFCC频谱图的斑点可以看出余弦变换使得部分音频信息丢失,MFCC更接近人耳的听觉系统,放煤和放矸声对人耳高频的部分是噪声,余弦变换导致部分高频非线性信号丢失。而梅尔频谱是对功率谱进行对数变换,对高频部分进行压缩,音频信号被全部保留,利用卷积神经网络较强的特征提取能力,可以更好地获得声音深层特征。因此选择梅尔频谱特征频谱图作为系统的特征输入。

3 机器学习分类算法研究

常用的机器学习分类算法有逻辑回归算法、支持向量机算法、决策树算法、循环神经网络、卷积神经网络等,综合对比各类算法优缺点及其在声学场景识别效果,本系统采用循环神经网络实现分类算法构建。

鉴于卷积神经网络较强的特征提取能力,采用卷积神经网络提取频谱图的深度特征信息,采用循环神经网络实现对音频序列数据处理。

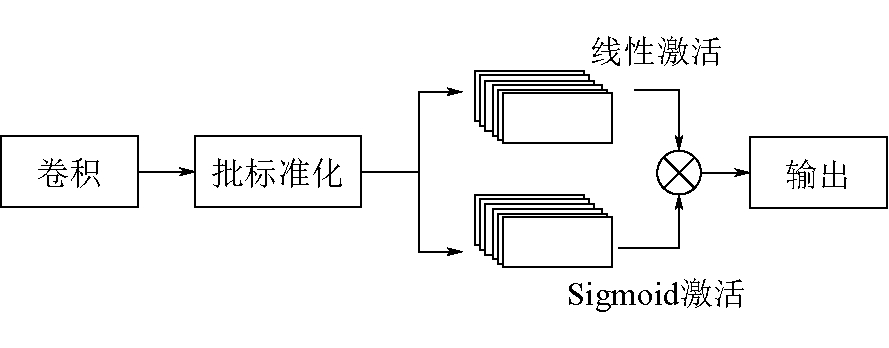

卷积神经网络部分是对VGG-Net框架进行优化。在卷积层后引入了批标准化(Batch Normalization)构建了如图3所示的CNN卷积块。批标准化层可以加速模型的收敛速度,将线性激活和Sigmod激活函数得到输出进行相乘,可以有效提取音频文件线性及非线性特征参数,通过反向传播算法的学习可以有效获取系统需要的参数。

图3 CNN卷积块结构

刘明[10]对卷积层中引入了门控循环单元(GRU)形成卷积块提升了其语音的建模能力。门控循环单元将LSTM的遗忘门和输入门结合在一起作为更新门,致使其结构更简单且收敛速度变快,其训练效果及性能跟LSTM算法几乎一样。双向门控循环单元(BGRU)算法正向传递的GRU和反向反馈GRU可以很好地将上一刻的信息与预测信息融合在一起,可有效提高模型的鲁棒性及适应性。因此笔者采用双向门控循环单元(BGRU)算法,提取上下文2个方向的信息。

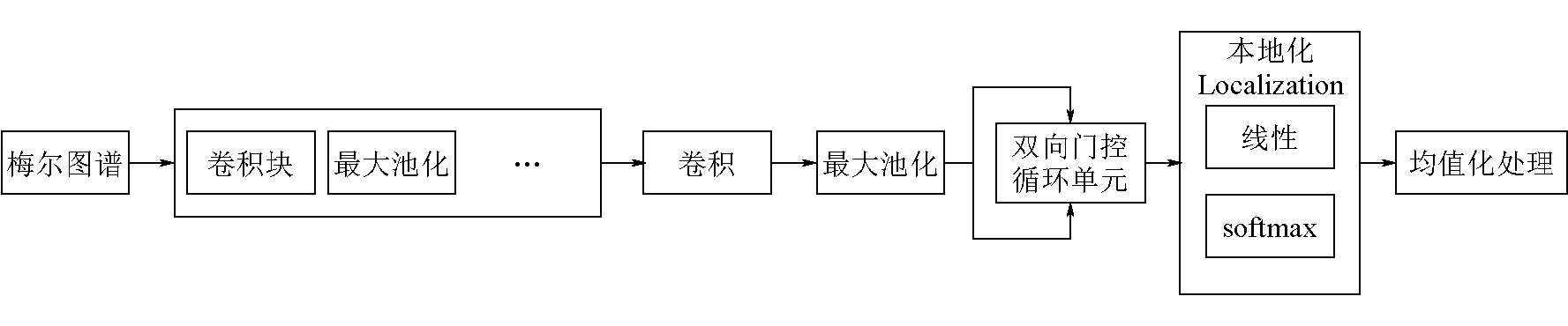

基于上述基础,笔者将BGRU算法融入softmax层部分而设计的C-RNN神经网络模型如图4所示。模型的输入是log-Mel特征图谱,4个卷积块,5个最大池化层、1个卷积层,双向GRU层等。同时借鉴了KONG Qiuqiang 等[11]增加本地化(Localization)层,在前向神经网络模块,增加一个softmax模块,称为Localization矢量,将BGRU的输出分别输入到2个全连接层,使用Sigmoid实现0、1的选择softmax的输出。

图4 改进的C-RNN结构

通过图4的C-RNN结构的优化的CNN卷积神经网络提取特征图谱的深度特征信息;采用双向GRU有效抑制梯度消失或梯度爆炸;在全连接层增加softmax模块实现模型对矿井声学场景的适应。

4 放顶煤音频信号样本选取研究

4.1 硬件系统整体架构

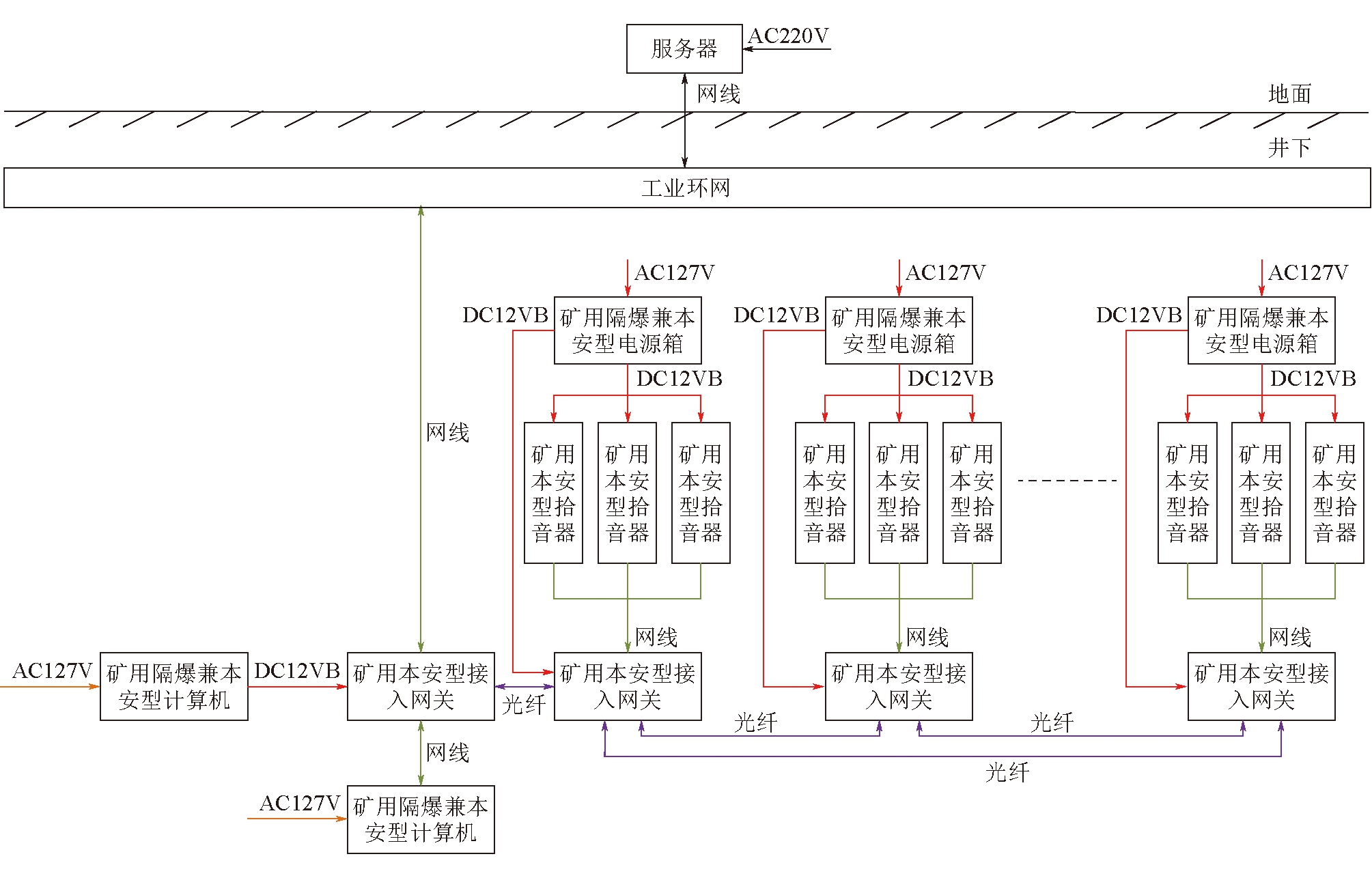

将矿用本安型拾音器安装在液压支架机身上,用于收录放顶煤的声音;矿用本安型拾音器收录的声音通过网线传入矿用本安型接入网关,通过串联的形式将多个矿用本安型接入网关进行连接汇总到设备列车处进入环网;矿用隔爆兼本安型电源箱需要为矿用本安型拾音器和矿用本安型接入网关进行供电;矿用隔爆兼本安型计算机获取矿用本安型拾音器的声音数据,对声音数据进行处理分析;地面服务器通过环网接收矿用隔爆兼本安型计算机的分析数据,并进行显示。硬件系统整体架构如图5所示。

注:DC12VB表示12 V本安电源直流电,AC127V代表127 V交流电

图5 硬件系统整体架构

4.2 音频数据采集装置及其电路结构

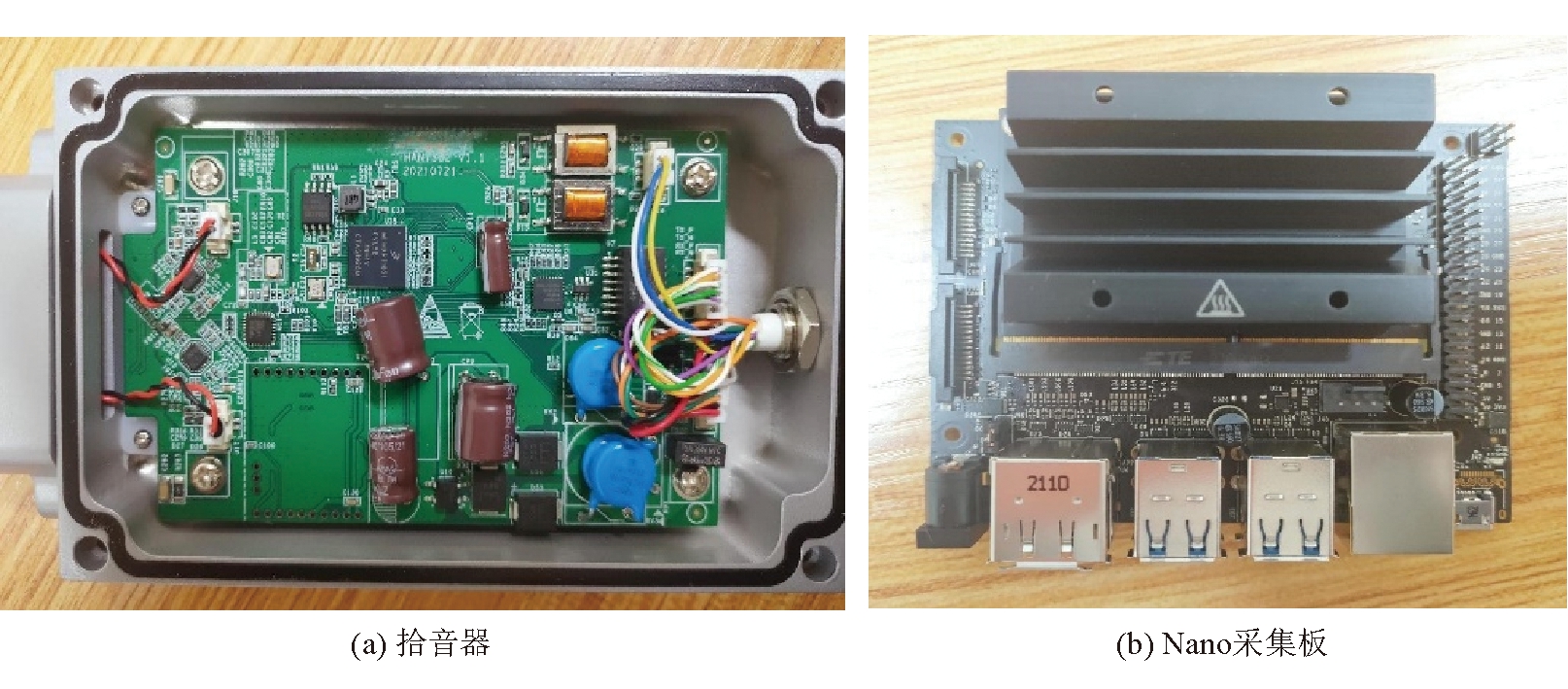

对井下音频数据的采集,主要依靠矿用本安型拾音器,Nano采集板主要用于对采集到的音频数据进行计算与处理。矿用本安型拾音器、Nano采集板及其电路结构如图6和图7所示。

图6 本安型拾音器安装示意

图7 拾音器及Nano采集板电路结构

5 数据集构建及实验结果

5.1 数据集的构建

数据集的构建包括采集矿井下各场景声音数据的采集、标签化等几项工作。根据前文提出的硬件实现矿井声学场景音频的采集,数据存储在模块的TF卡,文件存储格式为PCM。模块采用快鱼拾音器,采样率为48 K(48 000 Hz),编码为16 Bit,字节序为没有尾端。

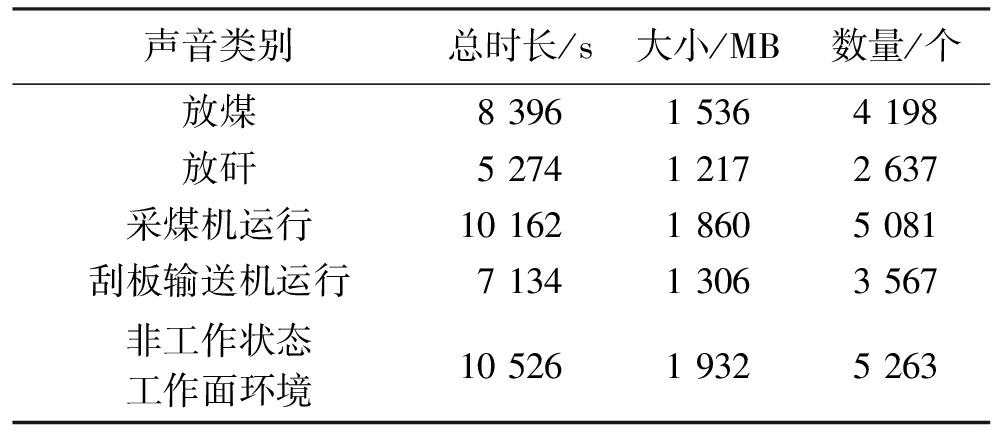

本实验数据均采集老石旦煤矿综放工作面现场。通过对采集到的音频文件人工标注,划分出不同类型的声信号,其声音数据集见表1。

表1 数据集信息表

声音类别总时长/s大小/MB数量/个放煤8 3961 5364 198放矸5 2741 2172 637采煤机运行10 1621 8605 081刮板输送机运行7 1341 3063 567非工作状态工作面环境10 5261 9325 263

标签化数据需要处理成特定长度的声音文件。放矸会造成采煤成本增加,放矸过程一般持续时间比较短,放矸声音是一种弱标签,因此标签数据的长度取决于放矸过程,笔者采取的声音时长为2 s。表中总时长数据量最少的为5 274 s,最小的数据大小也在1 GB以上,总计达7 GB,可以满足数据集多样性、时长、数量等方面的要求。

5.2 模型训练及测试

模型训练的硬件条件:电脑参数CPU为Intel的E5-2680 V4,其睿频高达3.3 GHz,主板为Intel X99,显卡为英伟达的GeForce GTX 1080Ti;操作系统:Ubuntu 18.04;函数库:CUDA版本为10.04、tensorflow版本为1.15.0、keras版本为2.3.1。

循环神经网络模型的损失函数采用二进制交叉熵,其识别率为88.8%。2种算法的识别效果差别不大,C-GRU的识别时间为0.634 2 s。从矿上的实现要求上看C-GRU算法能很好地满足实时性的要求。

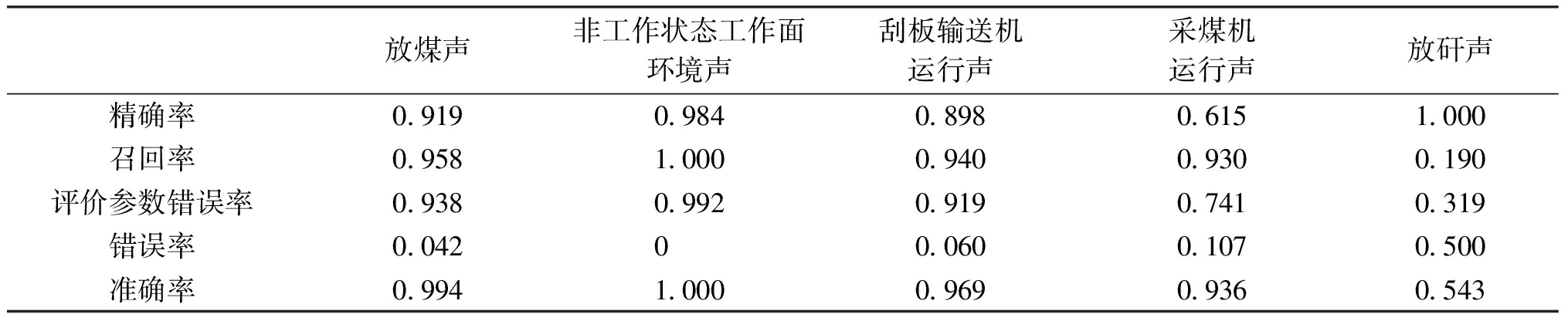

C-GRU的评价参数错误率、准确率、精确率、召回率见表2。表2显示放煤、环境、刮板输送机、采煤机、放矸的错误率分别为0.042、0、0.060、0.107、0.500;准确率分别是0.994、1.000、0.969、0.936、0.543。从耳听来看,环境跟其他几类的区分度较大模型的识别率比较好。放矸与放煤过程不是完全分隔的,放矸的过程必然伴随放煤,且采集放矸数据量较少,致使部分放矸声被识别为放煤状态,其准确率为0.543,错误率为0.500。

表2 C-GRU算法的各类的识别结果

放煤声非工作状态工作面环境声刮板输送机运行声采煤机运行声放矸声精确率0.9190.9840.8980.6151.000召回率0.9581.0000.9400.9300.190评价参数错误率0.9380.9920.9190.7410.319错误率0.04200.0600.1070.500准确率0.9941.0000.9690.9360.543

在评价数据集整体上,C-GRU系统的平均错误率为14.2%,平均准确率为86.8%,平均召回率为80.4%,虽然放矸的识别率较低,但是结果整体均能满足现场需要。

5.3 现场实验效果

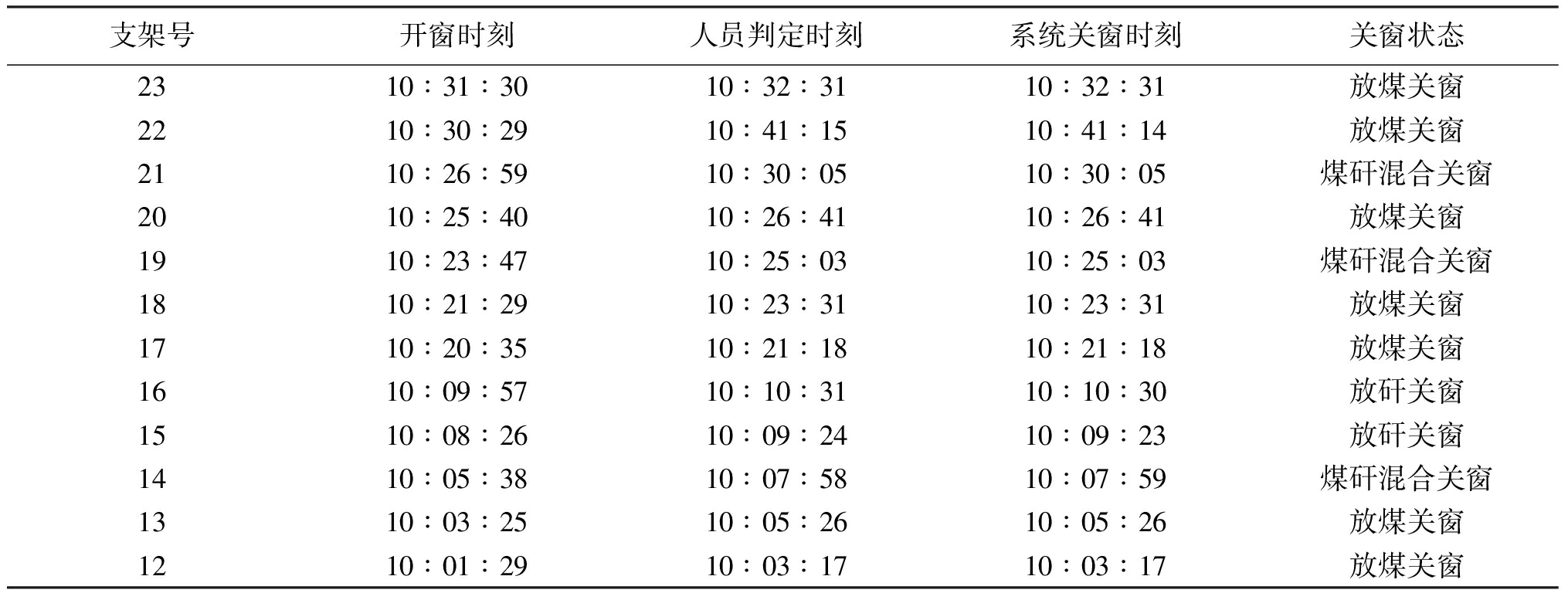

将上述系统应用于老石旦煤矿的16402工作面,能很好地指导电液控制系统实现智能化放顶煤。同时对传统方式放煤与该系统关窗时间进行了对比实验,实验部分结果见表3。

表3 放顶煤开关窗记录表

支架号开窗时刻人员判定时刻系统关窗时刻关窗状态2310∶31∶3010∶32∶3110∶32∶31放煤关窗2210∶30∶2910∶41∶1510∶41∶14放煤关窗2110∶26∶5910∶30∶0510∶30∶05煤矸混合关窗2010∶25∶4010∶26∶4110∶26∶41放煤关窗1910∶23∶4710∶25∶0310∶25∶03煤矸混合关窗1810∶21∶2910∶23∶3110∶23∶31放煤关窗1710∶20∶3510∶21∶1810∶21∶18放煤关窗1610∶09∶5710∶10∶3110∶10∶30放矸关窗1510∶08∶2610∶09∶2410∶09∶23放矸关窗1410∶05∶3810∶07∶5810∶07∶59煤矸混合关窗1310∶03∶2510∶05∶2610∶05∶26放煤关窗1210∶01∶2910∶03∶1710∶03∶17放煤关窗

通过在16402工作面3月1、3、4、8、14日,4月15日,5月4、8日进行实地测试,发现约有85.47%的识别决策结果与传统方式的结果一致,对放矸的识别及关窗操作准确性达到80.13%,这些均满足了井下放煤作业智能化的要求,通过3个月时间的监测,上述方案实现的放煤过程含矸率基本稳定在9.2%~10.3%范围之内,满足了生产实际需要。

6 结论

(1)从矿上的实现要求上看C-GRU算法能很好地满足实时性的要求。C-GRU模型的识别率在88.8%,识别时间为0.634 2 s。

(2)通过矿井声学场景分类模型,能实现对不同放煤情况的识别,可实时、准确地判断正在放煤、正在放矸和没有放煤等情况,为放顶煤工作提供了有力的数据支撑,有效提升了综放工作面工作效率与煤炭产量。

(3)通过矿井声学场景分类模型,可以建立合理的放煤逻辑,提升放顶煤工作的智能化水平。一是建立“按时间放煤”逻辑。放煤时控制指定支架在设定时间内进行依次多轮放煤。通过对现场声音的分类识别,可以判断是否存在放煤窗口没有按时开启或关闭的问题。二是建立“见矸石关窗”逻辑。通过采集现场声音,输入到声学分类模型中,可实时识别正在放煤或是放矸,当识别到放矸时关闭放煤窗口,有效降低了采煤中的矸石含量,有效提升了煤矿产量。

[1] 曹珍贯,吕旻姝,张宗唐.基于热成像技术和深度学习的煤矸石识别方法[J].湖南工程学院学报(自然科学版),2021,31(1):48-52.

[2] 来文豪,周孟然,王锦国,等.多光谱波段筛选的煤矸石快速定位[J].中国激光,2021,48(16):190-200.

[3] 王锐,桂志国,刘祎,等.基于X 射线和结构光相机的煤矸石分拣方法研究[J].中北大学学报(自然科学版),2021,42(2):123-128,134.

[4] 田冬艳,丁苏凡,郭星歌.基于图像处理的煤矸识别方法[J].煤炭技术,2022,41(3):201-204.

[5] 袁源,汪嘉文,朱德昇,等.顶煤放落过程煤矸声信号特征提取与分类方法[J].矿业科学学报,2021,6(6):711-720.

[6] 杨扬.基于动态冲击滑移接触特性的煤矸识别与试验研究[D].青岛:山东科技大学,2020.

[7] 张良,牛剑峰,代刚,等.综放工作面煤矸自动识别系统设计及应用[J].工矿自动化,2014,40(9):121-124.

[8] 张强,张石磊,王海舰,等.基于声发射信号的煤岩界面识别研究[J].电子测量与仪器学报,2017,31(2):230-237.

[9] 薛光辉,赵新赢,柳二猛,等.基于振动信号时域特征的综放工作面煤岩识别[J].煤炭科学技术,2015,43(12):92-97.

[10] 刘明.基于深度学习与强化学习的声学家庭行为识别[D].上海:上海师范大学,2020.

[11] KONG Qiuqiang, XU Yong, WANG Wenwu, et al.A joint detection-classification model for audio tagging of weakly labelled data[A].IEEE International Conference on Acoustics, Speech and Signal Processing(ICASSP)[C].New Orleans, USA:IEEE, 2017:641-645.

Research on acoustic scene recognition in top-coal caving process

LI Fuqiang, LI Xin.Research on acoustic scene recognition in top-coal caving process[J].China Coal,2023,49(2):82-88.DOI:10.19880/j.cnki.ccm.2023.02.010

- 相关推荐