铁塔压煤下局部限厚充填开采技术研究

时间:2023-11-02 来源:中国煤炭杂志官网 分享:煤矿安全

铁塔压煤下局部限厚充填开采技术研究

1 煤矿概况

山西潞安集团司马煤业有限公司(以下简称“司马煤矿”)于2006年6月投产,首采区为一采区,1110工作面为首采面,开采山西组3号煤层。矿区煤层上覆岩层主要由砂岩、粉砂岩、泥岩和表土层组成,其中表土层厚度154.6~186.2 m,基岩厚度为26.4~82.0 m,表土层约占上覆地层总厚度的72.2%,工作面具有薄基岩、厚表土层、采深较浅、煤层厚等特点[1-3]。

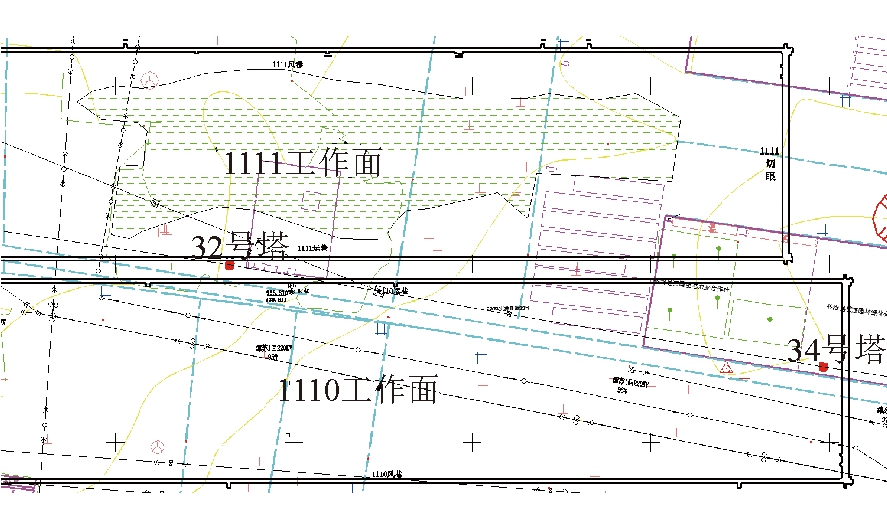

1110工作面开切眼以里20 m处地表有岚苏Ⅱ线34号铁塔。在该地质条件下若按照计划进行回采,会造成下沉盆地显现明显、地表沉降变形异常剧烈、地表裂缝发育,同时会对铁塔造成较大影响。司马煤矿委托第三方单位对34号铁塔的稳定性进行了评价,评价结果为:煤层开采采动影响范围内2.5 m的开采厚度预计地表倾斜变形值约为28 mm/m,塔头倾斜值为2.46 m,远超出了规范规定值(0.176 m),不能满足《110-550 kV架空送电线路施工及验收规范》(GB50233-2005)相关规定,严重危及该铁塔的安全。近年来,随着技术的逐渐成熟,为采出高指数煤炭,司马煤矿拟采取充填开采方式采出铁塔下的煤层。1110工作面及铁塔位置如图1所示。

图1 1110工作面及铁塔位置

2 充填开采计算

2.1 理论计算

司马煤矿1110工作面采动影响计算分析依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》(以下简称《规程》)中规定的地表移动变形方法和计算公式[4-5],选取合理的参数后进行计算。其计算结果作为评价地面34号铁塔受影响程度的依据。

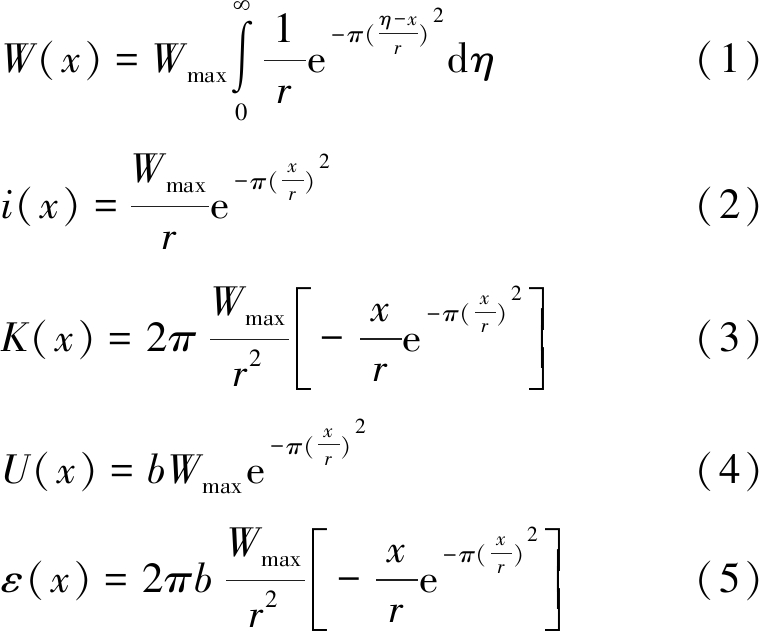

按《规程》规定,地表移动变形预计采用概率积分法进行计算,由于1110工作面煤层倾角小于10°,因此,采用近水平或缓倾斜煤层计算公式,对工作面充分采动时主剖面地表移动变形采用线积分计算公式进行计算。下沉量、倾斜量、曲率量、水平移动量、水平变形量分别如式(1)~(5)所示[6-8]。

式中:x——计算点坐标,m;

W(x)——走向主断面上的下沉值,mm;

i(x)——走向主断面上的倾斜值,mm/m;

K(x)——走向主断面上的曲率值,1/km;

U(x)——走向主断面上的水平移动值,mm;

ε(x)——走向主断面上的水平变形值,mm/m;

Wmax——地表充分采动的最大下沉值,mm;

η——参数;

b——水平移动系数;

r——主要影响半径,m。

地表移动变形最大下沉值、最大倾斜值、最大曲率值、最大水平移动值、最大水平变形值用式(6)~(10)计算:

式中:imax——地表移动变形最大倾斜值,mm/m;

Kmax——地表移动变形最大曲率值,1/km;

Umax——地表移动变形最大水平移动值,mm;

εmax——地表移动变形最大水平变形值,mm/m;

m——煤层开采厚度,m;

q——下沉系数;

α——煤层倾角,(°)。

地表移动计算参数一般根据本矿井实测资料进行确定。司马煤矿曾委托第三方机构进行过地表岩移观测,通过岩移观测资料的分析,计算得出司马煤矿的地表移动变形参数:全采下沉系数q为0.85、充填开采下沉系数为0.10、水平移动系数b为0.30、主要影响角正切为2.25、角度为66°、拐点偏移距s为0 m。

司马煤矿为了控制1110工作面开采对34号铁塔的影响程度,使铁塔承受的开采影响在《规程》规定的范围之内,同时也要兼顾煤炭资源的回收,尽量减少开采损失,确定了3种开采方案并分别进行地表移动变形计算。

综放开采(方案1):综采采高3.2 m,放顶煤高度3.4 m,综放高度6.6 m。

限厚开采(方案2):综采采高2.9 m,不放顶煤。

限厚充填开采(方案3):综采采高2.9 m,采后充填。

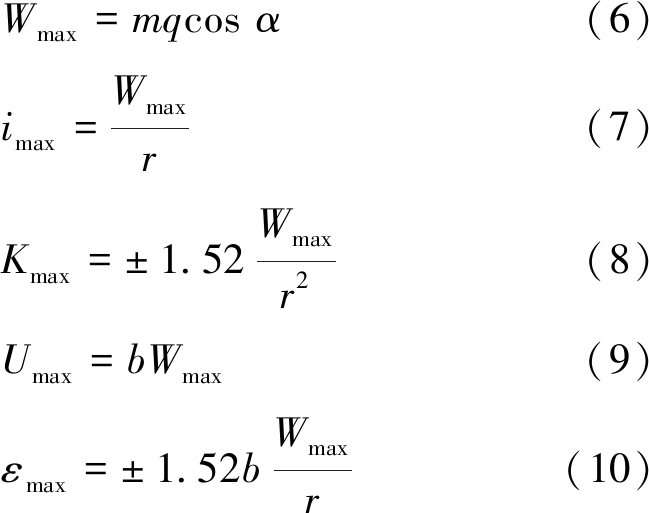

根据3种开采方案,计算1110工作面地表移动最大变形值,见表1。

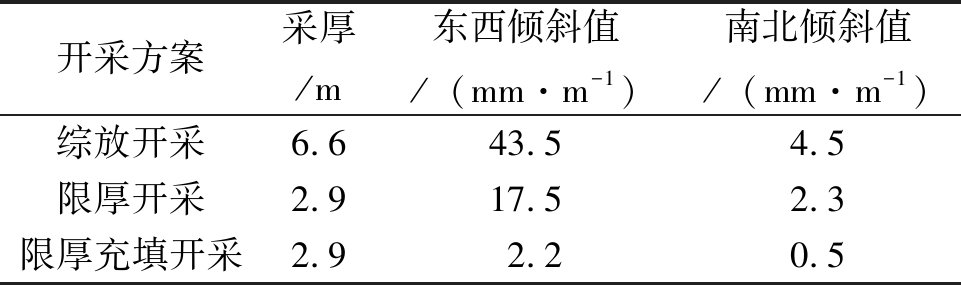

表1 3种计算方案得出的地表移动最大变形值

开采方案采厚/m下沉量/mm倾斜值/(mm·m-1)曲率值/(km-1)水平移动值/mm水平变形值/(mm·m-1)综放开采6.65 61075.811.561 68334.57限厚开采2.92 46533.310.6873915.19限厚充填开采2.92903.200.05871.98

按照3种开采方案,根据概率积分公式计算1110工作面采动后34号塔地表移动变形倾斜值,见表2。

表2 3种计算方案得出的地表移动倾斜值

开采方案采厚/m东西倾斜值/(mm·m-1)南北倾斜值/(mm·m-1)综放开采6.643.54.5限厚开采2.917.52.3限厚充填开采2.92.20.5

由表2可知,限厚充填开采的东西倾斜值2.2 mm/m,南北倾斜值0.5 mm/m,比用最大变形计算公式得出的值要小得多。分析原因为34号铁塔所处的位置并不在最大地表移动变形处。

根据1110工作面3种开采方案地表移动变形计算结果,限厚2.9 m充填开采地表移动变形的最大倾斜值为3.2 mm/m;而按照概率积分计算结果,限厚充填开采的东西倾斜值为2.2 mm/m,南北倾斜值为0.5 mm/m。因此,处于限厚充填开采范围之内的铁塔,其受到的采动影响小于充填开采地表移动变形最大倾斜值3.2 mm/m,能满足《规程》的规定:电视塔和无线电转播塔高度大于50 m(34号铁塔高58.55 m),其极限变形倾斜值为5.0 mm/m。

针对1110工作面实际情况,结合以上3种充填方案的优缺点,研究得出采用更为合理、成本较低、适合此种工况条件下的局部限厚充填工艺。

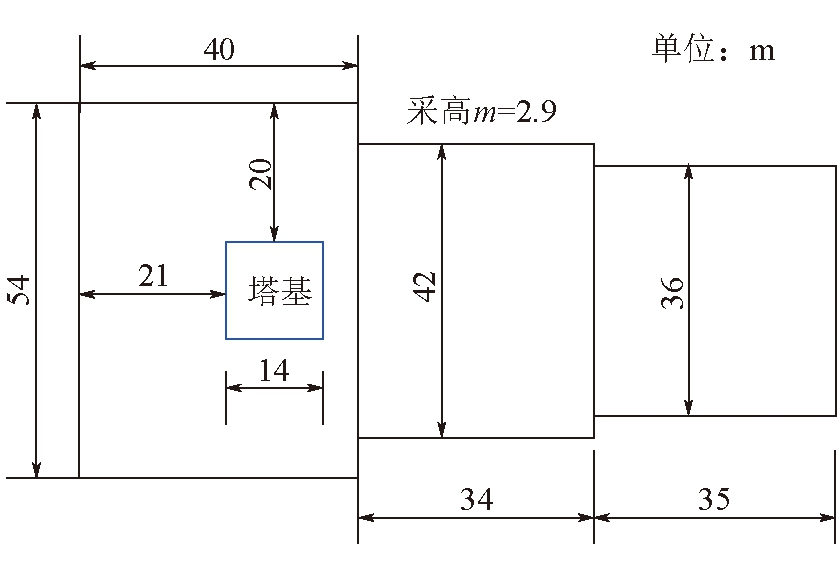

2.2 限厚充填开采充填范围

在南北方向,以塔基边界为界,由于34号塔处在1110工作面中部,塔的两侧工作面推进同步。因此,开采对塔不产生南北方向的倾斜影响,仅考虑塔基本身的稳定性即可。根据煤层覆岩“三带”破坏规律和“三下”采煤规程的有关规定,塔基下部充填宽度可以根据导水裂缝角来确定。根据开采煤层顶板岩性,确定导水裂缝角为84°,采深200 m,塔基宽度14 m,则塔基一侧充填宽度a1=200/tan 84°=21 m,南北方向充填宽度a=2a1+14=56 m。鉴于已订制充填袋的宽度为6 m,故实际充填宽度按54 m操作(9个充填袋)。

因东西方向是工作面的推进方向,且为单向推进,塔受到一侧倾斜影响,因此,在东西方向的充填宽度大小的选取以防止倾斜为原则。鉴于《规程》允许类似线塔在一定范围内的倾斜,且塔本身具备一定的抗倾斜的能力,故按基岩移动角计算充填宽度。根据资料,司马煤矿基岩移动角为66°,采深200 m,开切眼至塔边距离21 m,则东西方向b1=200/tan 66°≈89 m,东西方向充填宽度b=21+14+b1=124 m。

根据施工经验得出工作面推过塔下方一定长度后,减少南北方向的充填宽度。经研究,分3个阶段实施限厚充填开采,第一阶段即0~40 m,充填宽度为54 m;第二阶段即40~74 m,充填宽度为42 m;第三阶段即74~109 m,充填宽度为36 m,继续限厚开采20 m后开始放顶开采。限厚充填开采充填范围如图2所示。

图2 限厚充填开采充填范围

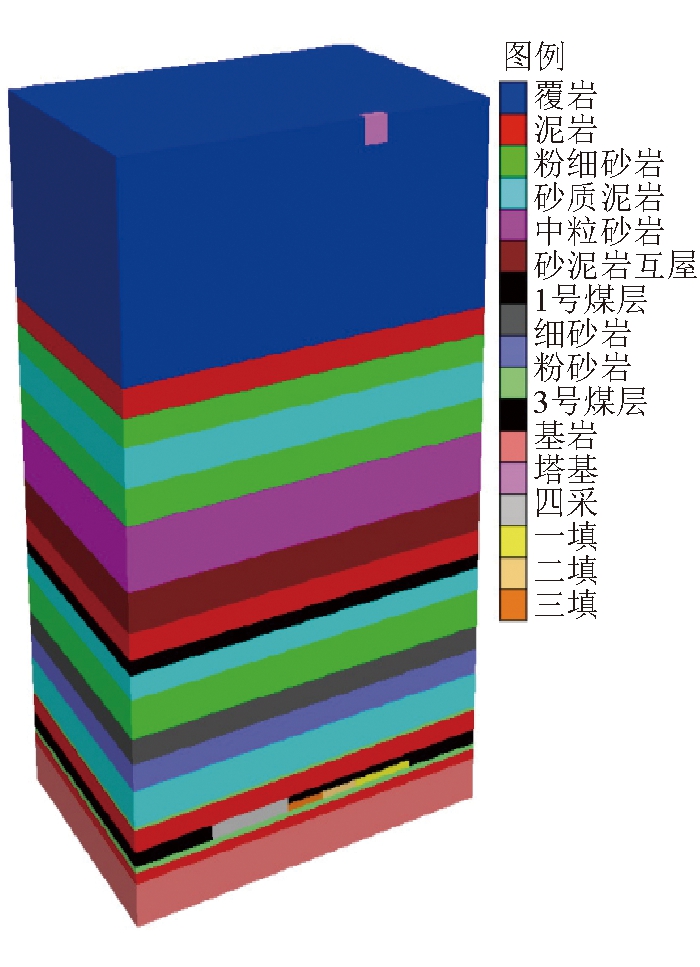

采用FLAC3D验证充填范围选取是否合理,根据岩石力学原理,结合工作面充填的影响范围,建立模型,模型尺寸320 m×240 m×324 m(长×宽×高)。充填范围上部地层模型如图3所示。

图3 充填范围上部地层模型

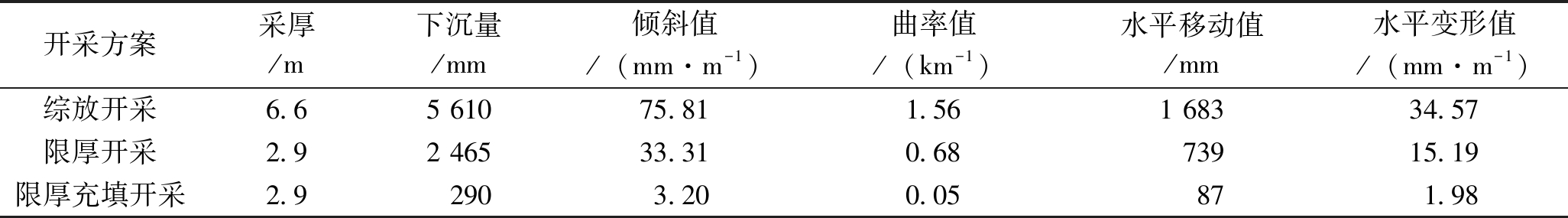

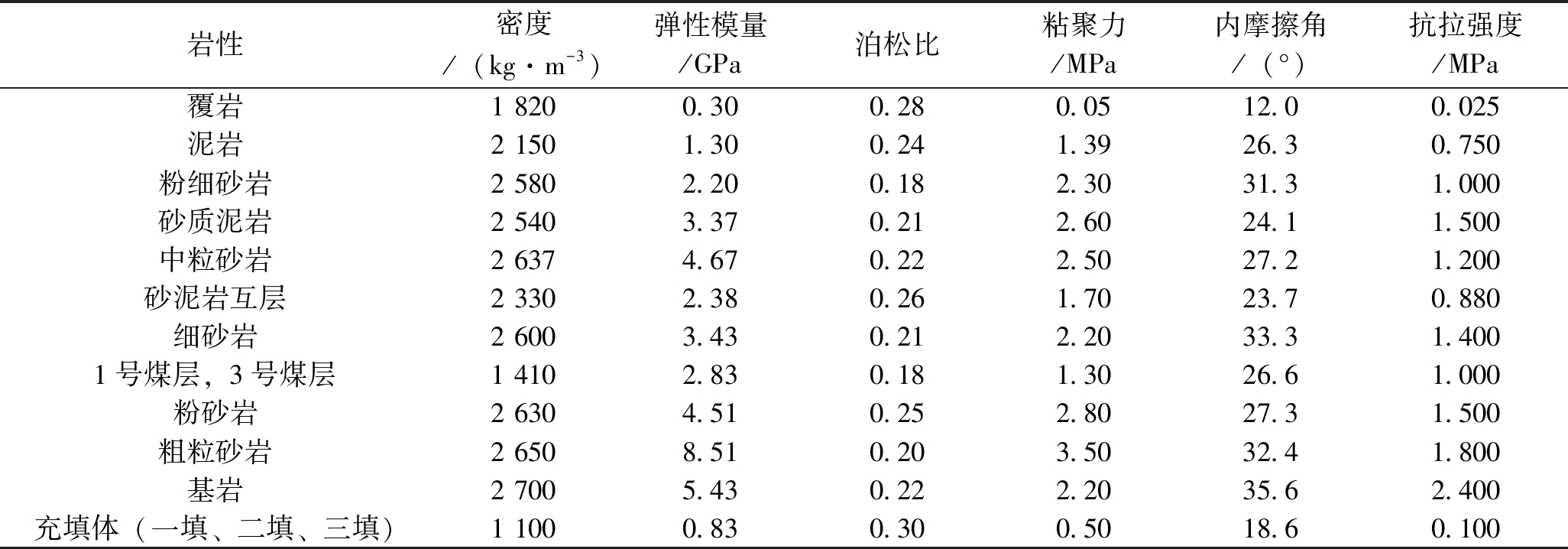

本次数值分析采用摩尔-库伦本构关系,其物理力学参数见表3。

表3 物理力学参数

岩性密度/(kg·m-3)弹性模量/GPa泊松比粘聚力/MPa内摩擦角/(°)抗拉强度/MPa覆岩1 8200.300.280.0512.00.025泥岩2 1501.300.241.3926.30.750粉细砂岩2 5802.200.182.3031.31.000砂质泥岩2 5403.370.212.6024.11.500中粒砂岩2 6374.670.222.5027.21.200砂泥岩互层2 3302.380.261.7023.70.880细砂岩2 6003.430.212.2033.31.4001号煤层,3号煤层1 4102.830.181.3026.61.000粉砂岩2 6304.510.252.8027.31.500粗粒砂岩2 6508.510.203.5032.41.800基岩2 7005.430.222.2035.62.400充填体(一填、二填、三填)1 1000.830.300.5018.60.100

在铁塔基础底板设置3个监测点,监测点沿东西方向布置,布置在塔基中间位置,编号分别为1号、2号、3号,分析在回采过程中塔基下沉情况和倾斜情况。

3 局部限厚充填开采覆岩稳定性分析

3.1 地表下沉及倾斜分析

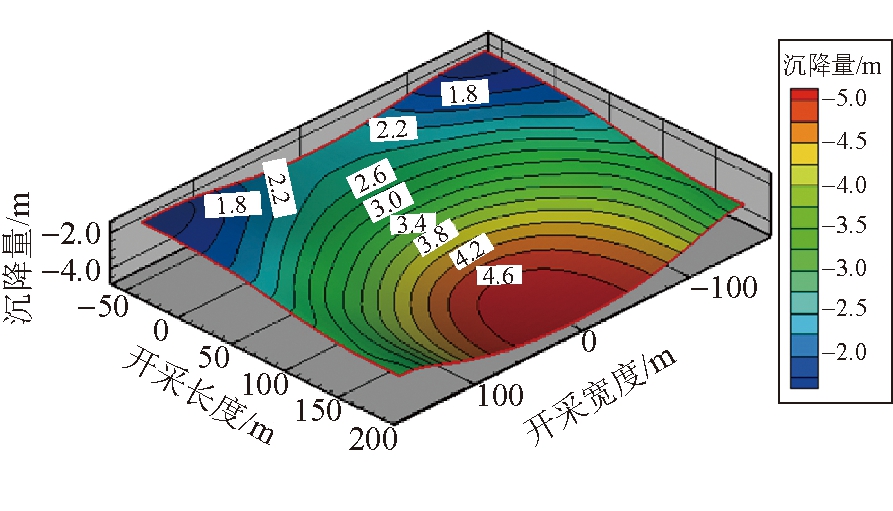

根据塔基3个监测点的监测数据得出地表下沉数据云图,如图4所示。由图4可以看出,在充填开采第一阶段塔基几乎没有下沉,进入第二阶段后,塔基开始出现下沉,随着开采的持续推进,塔基下沉量缓慢增加,当工作面进入正常综放段后,塔基的下沉量迅速增加。1110工作面回采后地表发生明显下沉,形成漏斗状。地表最大下沉为3.016 m,位于工作面中部,与开切眼的距离大于190 m。

图4 地表下沉

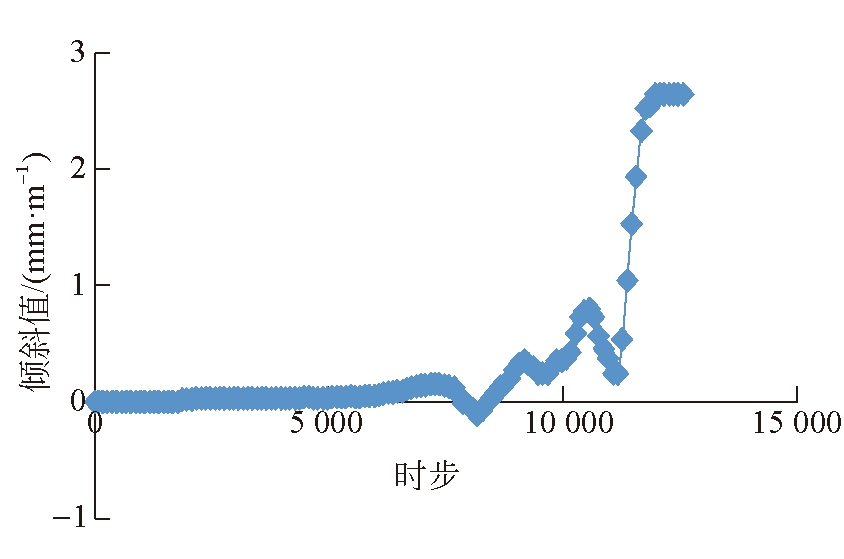

铁塔倾斜曲线如图5所示,由图5可以看出,在充填开采第一阶段内塔基几乎没有下沉,进入第二阶段后,塔基开始出现较为明显倾斜,并随着工作面推进逐步发展,逐步趋于稳定,最终倾斜值为2.64 mm/m。

图5 地表倾斜

3.2 工作面顶板位移分析

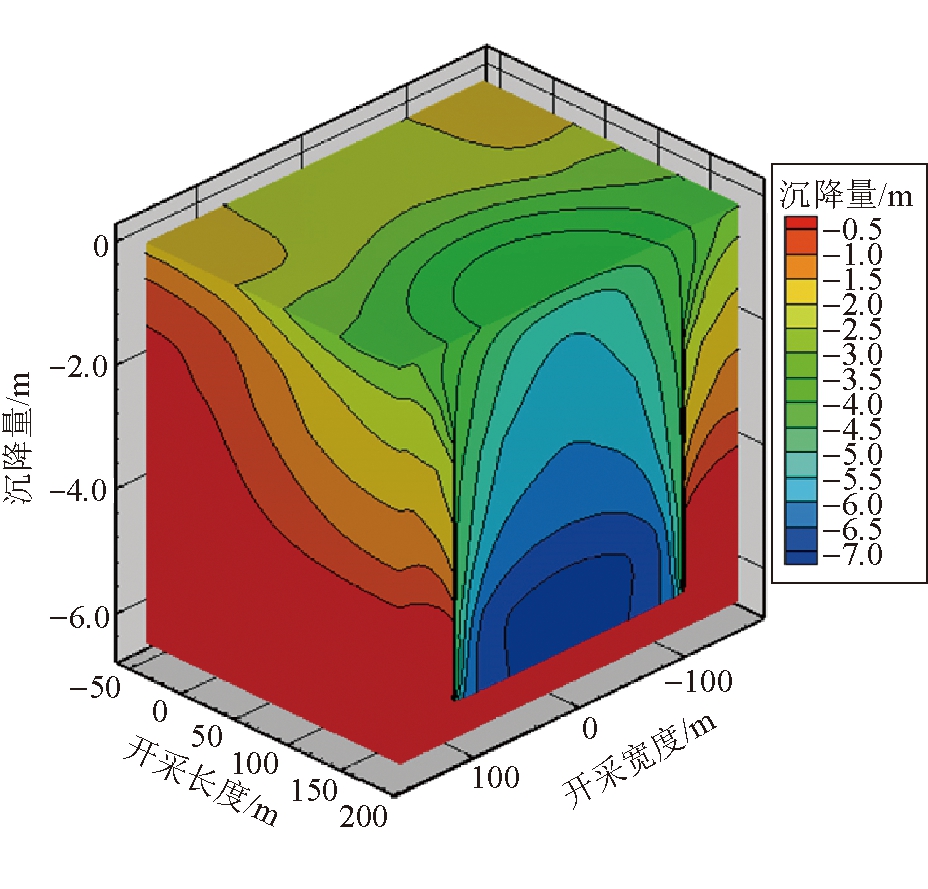

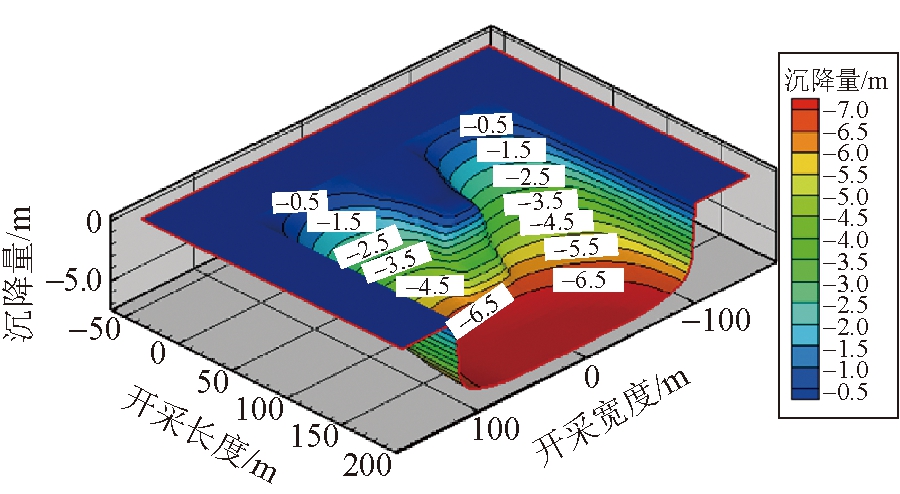

薄基岩厚表土条件下工作面开采后顶板迅速垮落,且上部薄基岩向采空区内部垮落,使地表最大变形值超过开采高度,顶板最大下沉量约7 m。工作面顶板围岩位移情况如图6所示。工作面顶板围岩下沉如图7所示。由图7可以看出,由于受到工作面中部充填区域影响,中部充填顶板围岩下沉较小,小于0.5 m,最终形成两侧下沉大中部下沉小的状态。

图6 工作面顶板围岩位移

图7 工作面顶板围岩下沉

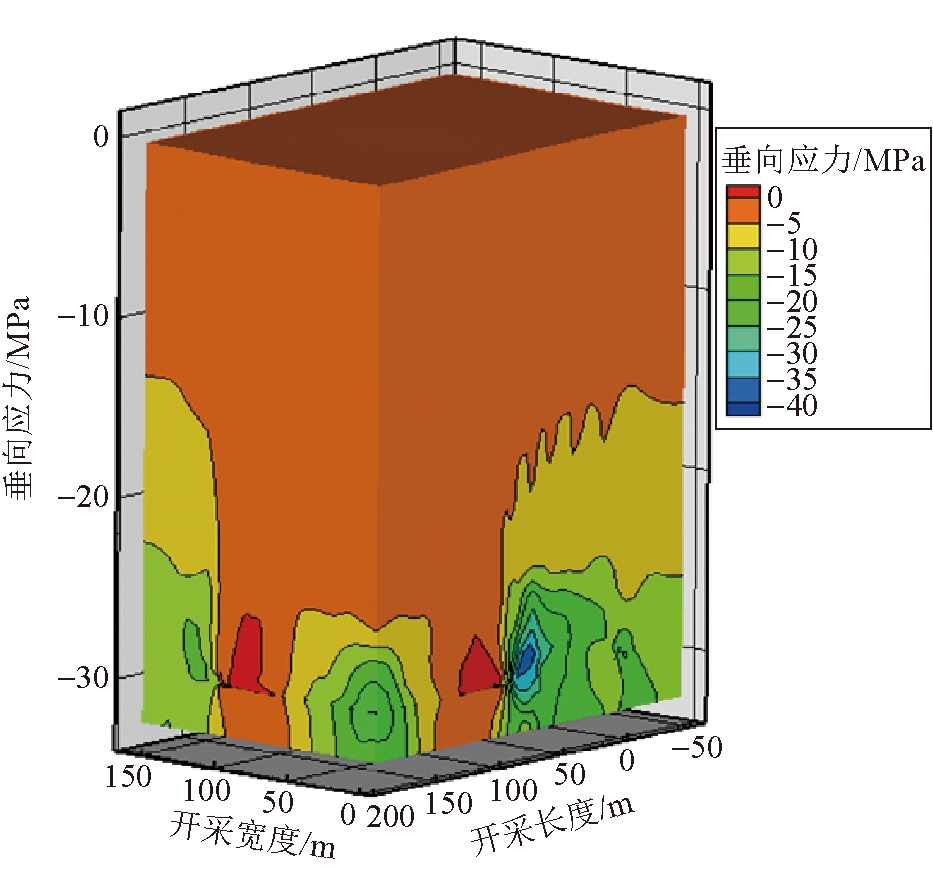

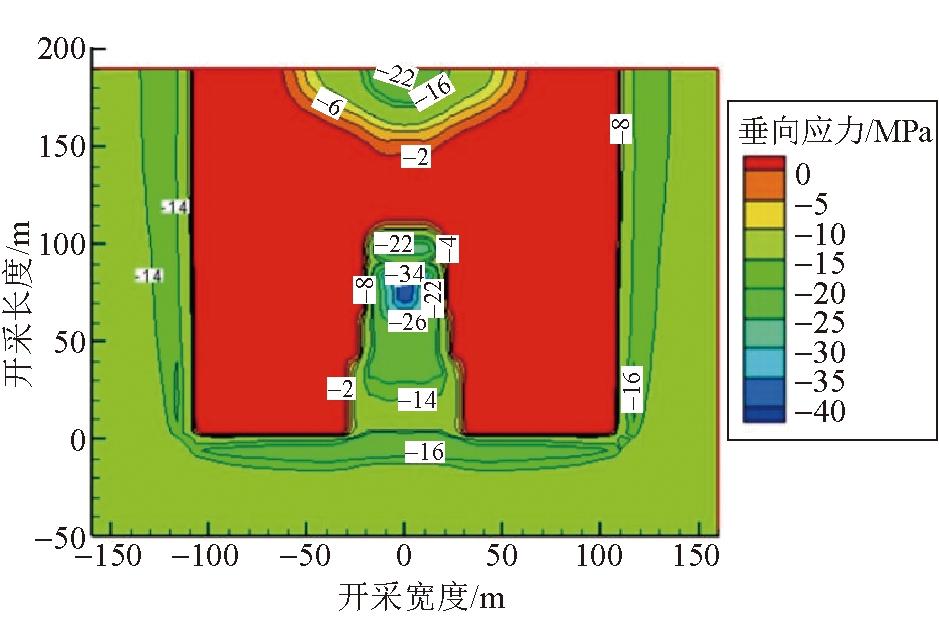

3.3 工作面覆岩垂向应力状态分析

1110工作面垮落后,在区段煤柱和限厚充填区域形成应力集中区,最大垂向应力为41.2 MPa,位于中部限厚充填区上覆围岩内。在限厚充填区域的最大垂向应力为36.5 MPa,位于第三阶段充填体中部。表明局部限厚充填开采可以显著减小采场空间跨度,降低采场内的垂向应力。工作面围岩垂向应力如图8所示,直接顶围岩垂向应力如图9所示。

图8 工作面围岩垂向应力

图9 直接顶围岩垂向应力

通过中部限厚充填体的变形和受力分析可知,工作面开采后顶板迅速垮落,顶板最大下沉量约为7 m,由于受到工作面中部充填区域影响,中部充填顶板围岩下沉较小,小于0.5 m,中部限厚充填体明显改变工作面上覆围岩变形趋势和应力状态,有效降低了地表铁塔区域的下沉和倾斜。数值模拟得出采用局部限厚充填开采后,铁塔最大下沉量为1.452 m,最终倾斜为2.64 mm/m。

4 工程实测研究

2016年2月15日至11月24日对地面岚苏Ⅱ线34号铁塔进行观测,铁塔变形如图10所示。由图10(a)可以看出,监测开始的7 d日内,基本顶还没有来压,铁塔一直稳定,没有下沉和倾斜,之后的210 d内铁塔开始稳定下沉,之后下沉变形趋势有所减缓,逐步趋于稳定,最终下沉值达到1.51 m;由图10(b)可以看出,铁塔倾斜值在前120 d内没有明显变化,之后开始缓慢倾斜,在240 d时倾斜变形程度明显变缓,逐步趋于稳定,最终东西方向倾斜值为3.2 mm/m(由于南北方向对称布置,所以南北方向几乎没有倾斜),满足铁塔安全服役要求。

图10 铁塔变形

限厚充填开采后司马煤矿采出高指数煤炭21.1万t,折合市价1.3亿元,有效扩大了可采煤炭资源储量,提高了矿井煤炭资源采出率,延长了矿井服务年限,促进了矿井和矿区社会可持续发展。

5 结论

(1)根据实际地质条件,选定了局部充填方法,并通过概率积分公式和数值模拟计算地表移动变形结果,研究了现有局部充填技术实施的充填效果规律演化过程。

(2)在充填开采期间,持续对铁塔周围地表下沉进行监测,充填283 d后,现已经累计下沉1.510 m。34号线塔处地表按照实际开采情况得到的沉陷变形值统计理论计算下沉值为1.452 m,计算结果与理论计算结果基本相同。

(3)采用数值模拟的方法对上部地表沉降进行模拟分析,工作面开采后顶板迅速垮落至底板,由于受到工作面中部充填区域影响,中部充填顶板围岩下沉较小,中部限厚充填体明显改变工作面上覆围岩变形趋势和应力状态,有效降低了地表铁塔区域的下沉,保障了煤矿安全生产。

[1] 胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11): 1-5,18.

[2] 吴吟.中国煤矿充填开采技术的成效与发展方向[J].中国煤炭,2012,38(6):5-10.

[3] 徐杨青,乔龙腾,袁东锋,等.基于响应面法的采空区膏体充填材料强度影响因素研究[J].建井技术,2023,44(2):52-57,72

[4] 轩大洋,许家林,朱卫兵.充填采煤减沉的适用性研究[J].中国煤炭,2012,38(5):44-48.

[5] 潘海良,卢志敏.高水材料巷旁充填沿空留巷技术研究与应用[J].中国煤炭,2009,35(8):48-50,72.

[6] 闫少宏,刘全明,张华兴,等.浅埋薄基岩含水层下巷柱式放顶煤充填开采技术[J].煤炭科学技术,2008,36(1):1-3,14.

[7] 王辉,邬彩虹,梁苗,等.浅埋薄基岩煤层群综采工作面矿压显现规律研究[J].煤炭与化工,2020,43(9):14-16.

[8] 徐平,周跃进,张敏霞,等.厚松散层薄基岩充填开采覆岩裂隙发育分析[J].采矿与安全工程学报,2015,32(4):617-622.

Research on the local thickness-limited filling mining technology under the iron tower

移动扫码阅读

ZHANG Liang,WANG Lei. Research on the local thickness-limited filling mining technology under the iron tower [J]. China Coal,2023,49(9):37-42.DOI:10.19880/j.cnki.ccm.2023.09.006

- 相关推荐