煤矿机电设备智慧检修系统研究与应用

时间:2024-01-10 来源:中国煤炭杂志官网 分享:★ 科技引领 ★

煤矿机电设备智慧检修系统研究与应用

0 引言

煤矿机电设备检修管理工作是煤矿机电运行管理的重要内容,随着智能矿山建设步伐的加快以及科技的不断发展,人工智能、机器学习、物联网、云计算等各种新技术被不断地应用于智能化机电设备中,使得智能化机电设备的功能不断增强,以往凭经验、故障抢修处理、人工点检、设备故障报警等检修模式已不适用于当前的智能化时代[1-3]。因此,在煤矿机电设备检修工作中应用煤矿机电设备智慧检修系统十分必要。

目前,国内的智慧检修系统只停滞在基于数据库平台系统的智能决策阶段,应用于水电站发电机组的智慧检修、火力发电站运输设备及发电机组、交通运输中的高铁和飞机智慧检修系统较多,大多数智慧检修系统均未实现图形窗口提示、三维爆炸图式立体动态显示及播报功能[4-5]。在煤矿企业机电设备检修领域,智慧系统的应用还处于空白,因此开发一款适合煤矿机电设备智慧检修管理系统的软件平台工作迫在眉睫 [6-8]。

1 机电设备检修模式现状

1.1 经验检修模式

检修人员凭借自己多年的检修工作经验对设备进行检修维护保养的现象普遍存在。很多检修人员可能会依据自己的经验来对设备做出相应的检修工作,有的甚至干脆不进行检修,敷衍了事的情况经常出现。这样不够科学的检修方法由于检修人员在能力、责任心等方面的不同,最终导致的检修效果存在较大差别,这必然会导致一些故障出现,影响正常生产。

1.2 应急抢修模式

故障抢修是一种被动的检修模式,设备突发故障会造成生产中断。由于抢修准备不够充分,包括人员、备件、工器具受抢修时间和环境限制等不利因素容易造成人身伤害事故酿成更大损失,所以突发故障的被动检修模式应极力避免和重点管控。

1.3 预防性检修模式

预防性设备检修管理模式是常见的检修模式,主要是通过观察机械设备的磨损程度,判断机械设备是否需要进行大型检修作业。具体的检修周期由机电管理人员根据设备的使用情况确定。如果设备使用频率较高,造成磨损程度较大的设备,可科学地调整机械设备的检修维护周期,保证机械设备能够稳定运行[9]。设备预防性检修针对部件运行时间较长、磨损量较大或日常检修过程中无法检查的大型部件检修更换作业。该检修模式的缺点是人为凭经验观察设备的磨损情况,而后做出主观更换部件的判断,会造成设备部件还没有达到寿命周期就盲目进行更换部件,造成成本浪费。

1.4 标准作业流程检修模式

标准作业流程检修模式即“流程卡”检修,将每项检修作业以流程卡片的形式下发至检修人员,检修作业中选择相符合的流程卡,依据卡上指导的维修工艺进行作业。其内容包括:作业前环境检查、准备工作、安全注意事项、操作步骤、收尾工作等流程。标准作业流程检修适用于较大的设备部件检修项目,其规范的检修模式大大降低了失误和误操作的发生机率,从而保障检修作业人员的安全,提升检修效率[10]。但是流程卡片不能涵盖全部的检修内容,如果将设备的所有故障、所有检修项目全部涵盖到流程卡内,检修工所携带的流程卡将会很厚重,并且找到符合现场实际的检修标准作业流程也要耗费较长时间,因此标准作业流程检修作业并不适合所有的故障处理和检修作业。

1.5 电子记录检修模式

电子记录检修模式是目前神东公司各矿井应用最广泛的检修模式,数据平台应用手机App云端电子检修系统。电子记录检修系统是集成原标准作业检修流程所有业务上传至云端,随时可调取、下载、查看本班检修任务。电子记录检修系统将检修计划分为班检、日检、周检、月检,检修时使用手机App拍摄检修视频进行上传。管理人员随时可查看检修质量、检修结果、检修工作内容。电子记录检修系统可根据检修周期发送短信提醒设备包机人进行设备检修,然而也存在发送短信方式不能引起检修工足够的重视,且短信发送方式不够直观、有时会被忽略等不足。

2 煤矿机电设备智慧检修系统总体设计

2.1 总体思路

开发一款基于智慧矿区的大数据软件平台系统,实时显示各矿井综采、掘进、主运输等工作场景以及设备的运行状态,构建各设备运行情况。当鼠标点击进入设备位置后,屏幕左侧将弹出三维立体爆炸图,右侧将弹出所有设备、部件使用更换信息、故障信息、状态信息,并以语音播报的方式进行播报,并且详细说明配件更换的技术方案、使用工器具、预计故障处理时间、标准检修作业流程、可能存在的风险同步提示等。设备管理人员、技术人员、检修人员想重点了解哪个部件和零件只要点击进入便可了解详细信息。

2.2 系统拓展功能

该系统还应关联设备使用信息台账数据库智慧管理系统、同类型号设备零部件可否互换功能、在线健康监测系统、设备智能感知系统、设备自身传感系统、三维立体爆炸图零件装配系统、智能播报语音等功能。

2.3 系统开发应用工具

建立大数据软件平台实现设备智慧管理功能。本系统技术框架采用Java Spring Boot框架,分为Web展示、App展示和后台服务3个部分。Web展示主要负责数据展示和统计查询,重点在整体设备状态展示和数据维护;App展示主要负责现场操作的业务模块;后台服务包括数据存储模块、业务数据模块、设备信息采集、技术故障诊断等后台服务。Web展示和App展示都是与后台服务进行通信、执行后台服务的业务模型,实现设备管理的各项功能。

3 煤矿机电设备智慧检修系统功能模块设计

3.1 数据库功能模块

采用MySQL数据库建立大数据平台,该数据库软件是与Java语言配合最紧密的数据库之一,能快速构建数据结构和建立数据访问通道,提高开发效率。根据设备管理的实际业务需要,数据库结构分为系统数据表结构和业务数据表结构。系统数据表包括用户信息表(TB_UserInfo)、部门管理表(TB_DeptInfo)、角色权限表(TB_RollAndRight)、系统日志表(TB_Log)、故障信息表(TB_Error)。业务数据表包括设备登记信息(TB_Equipment)、设备计划表(TB_Plan)、设备维修表(TB_Maintain)、设备配套表(TB_Checklog)、设备接入参数表(TB_Access)。

该模块可根据数据库中的设备ID号跟踪查找设备,将每台采煤机的生产厂家、型号、系列号、出厂日期、返厂维修情况、更换部件情况输入至数据库中,帮助管理人员、技术人员随时查看设备运行信息、运行状态,从而做出何时返厂大修、何时项修、何时更换哪些部件、何时报废等决策。

3.2 人工点检模块

目前,有些改造的智能化采煤机没有安装自身感知功能传感器,可以应用手持点检设备进行人工检测。利用红外感应器对设备运行的温度、振动等进行检测,如果出现温度或振动超出设定范围时,红外感应器会立即报警,提示检修人员准确地找出故障部位。手持点检设备能够与智能化综采工作面5G通讯,数据直接记录、存储在智慧检修系统数据库中。检修人员也可通过手机蓝牙与智能点检设备相连,实时读取检测数据,同时能够通过App应用上传至智慧检修系统,为设备的运行分析提供数据。智慧检修系统通过数据链形成连续曲线,当设备部件出现异常情况时,系统会提示检修工重点检查,从而降低设备故障发生的概率。

3.3 设备在线健康监测模块

设备在线健康监测是通过大数据应用对机电设备实施在线实时监控温度、振动、故障信息等数据,对设备的实际工作状态进行线上诊断,检修人员通过检测的结果及时发现、处理故障,使设备时刻处于最优的健康运行状态。设备在线健康监测模块将在线监测系统数据实时读取并接入智慧检修数据库中,同时显示在图形功能模块上,使故障直观地显示出来,并报警提示检修人员及时处理。设备在线健康监测界面如图1所示。

图1 设备在线健康监测界面

3.4 设备自身传感器故障报警模块

目前智能化设备自身都加装了许多传感器,该模块具有自身提示报警功能。以综采智能化采煤机为例,采煤机电气故障提示包括主回路、分支回路加装电流传感器实现过流故障提示;电压互感器实现过电压、欠电压、缺相故障提示;漏电故障监测模块提示漏电故障;采煤机跟机电缆拖拽拉力传感器提示张力过大故障;采煤机变频器安装各类监测传感器提示变频器通讯故障或IGBT故障;液压系统油温、油位、油压、过滤器压差传感器提示液压系统故障等。采煤机自身传感器通过CAN BUS 总线通信或RS485通信将故障代码通过地址方式记录在故障菜单内,并接入智慧检修系统数据库中,提示检修人员快速查找并处理故障。

3.5 集成时间函数及智能算法模块

(1)时间函数累加算法模块。该模块将机械零部件运行时间或过煤量建立模型、编辑公式输入数据库,设定初始值后由系统自动累加计算,当零件运行数据达到警告值时,零件所在的部位显示黄色,并且闪烁提示,系统将弹出对话框(例如:“警告!采煤机右侧链轮已运行60 d,距离使用寿命还有15 d”),并同步发送至手机App终端提示报警信息,提示设备管理人员、技术人员、包机责任人重点检修维护。

(2)计数器累加算法模块。该模块对煤机装备各类控制电机合闸的接触器、各回路的断路器、总进线的隔离开关合闸次数以计数器的形式进行记录、存储并发送至数据库,当合闸次数达到使用寿命时,系统自动提示。例如:采煤机液压泵电机接触器合闸次数已达100万次时,采煤机电控箱部位显示红色,并且闪烁提示,弹出对话框“警告!采煤机液压泵电机接触器已达使用寿命,立即更换!”同时将煤机存储器内的记录数据通过5G通讯传入智慧检修数据库系统,并同步发送至手机App终端提示检修工故障信息,提示检修工及时处理避免故障出现。

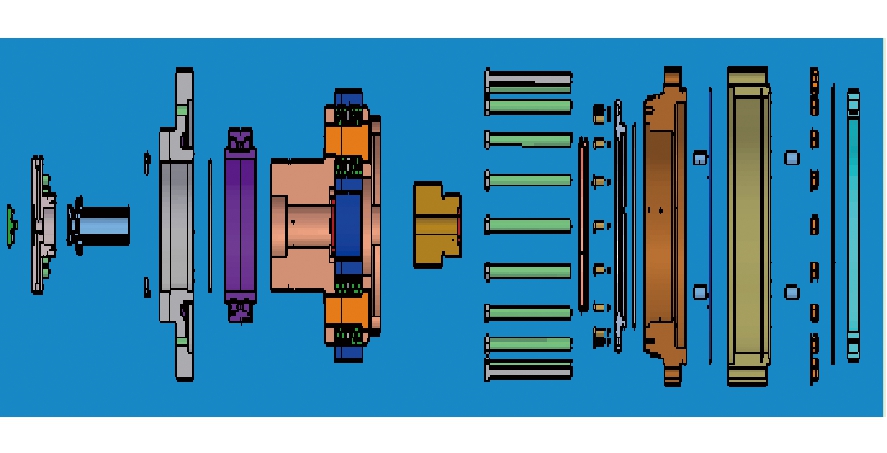

3.6 三维爆炸图模块

当用鼠标点击或手指触摸进入采煤机各部件后,屏幕左侧将弹出三维立体爆炸图,可层层递进,检修工能够清晰地看出各零部件的传动机构、工作原理、装配顺序及装配情况等。采煤机摇臂行星传动机构爆炸图示意如图2所示。

图2 采煤机摇臂行星传动机构爆炸图示意

生成爆炸图同时屏幕右侧弹出所有部件、零件的使用、更换信息,并以语音播报的形式快速播报,并且更换的技术方案、使用工器具、预计故障处理时间、可能存在的风险同步提示、同步下载。

3.7 手机App软件关联模块

煤矿机电设备智慧检修系统与手机App软件相关联,实时提示检修工设备状态。该模块的开发应用使检修工能快速了解机械设备发生故障的原因,避免浪费较多的故障排查时间。也可以根据设备的预警提示功能提前更换零部件,避免突发故障造成的不利影响。同时也可以随时调取检修标准作业流程,全程标准化检修作业,防范作业过程中出现的安全风险,消除安全隐患。煤矿机电设备智慧检修系统手机App是智慧检修系统的终端,二者互为一体相互关联,可随时上传、下载系统内所有信息。

4 应用效果

煤矿机电设备智慧检修系统融合了上述检修模块的全部功能,且具备良好的扩展性和功能前瞻性。设备管理人员、技术人员可随时掌握煤矿机电设备的所有数据信息,为设备调剂、配套、大项修、大型部件管理提供了强有力的数据支撑[11-12]。系统可随时编辑、修改、添加以及更新数据库内容,为企业未来发展提供持续的设备管理保障。智慧检修系统的开发应用使检修人员方便开展设备检修和迅速排除故障工作,为矿井安全管理提供可靠的技术保障,为矿井的安全生产提供有力支撑。

2023年1月,煤矿机电设备智慧检修系统在神东公司哈拉沟煤矿正式应用,综采队依照系统提示进行周期性检修并更换大型部件,故障率显著降低,由2022年下半年的3.49%下降到2.13%,且上半年未发生过因设备检修问题影响正常生产的情况,月均产量上升至92万t,较2022年下半年提升了8.3%。

5 结语

煤矿机电设备智慧检修系统能够帮助煤炭企业的设备管理从信息化走向智能化。煤矿机电设备智慧检修系统通过智能传感器将现场信息进行收集,通过有线+无线的方式将数据传输到地面服务器上进行分析,为管理人员提供决策依据。随着智能化矿山建设的飞速发展,在机电设备智慧检修的基础上,还将陆续建成矿井智慧供电、主运输智慧计量、主要通风机智慧通风、给排水设备智慧运行等工作,为建设智慧矿山、智慧园区打下坚实基础。

[1] 刘静.现代化企业的设备管理系统[J].中国建材科技,2022,31(3):107-110.

[2] 王玉魁.浅谈钢铁厂机械设备检修管理的基本措施[J].冶金与材料,2022,42(5):114-116.

[3] 张永利.采矿运输设备的管理及检修方法分析[J].中国金属通报,2022(1):37-39.

[4] 高亮,林占福,张林江,等.设备智慧检修管理系统推广与应用探究[J].中国设备工程,2021(15):22-23.

[5] 董文婷.智慧安全管控系统在水电检修行业的应用[J].电力安全技术,2021,23(1):8-10.

[6] 金艳萍.地铁车辆检修智能管理系统研究与开发[D].兰州:兰州交通大学,2018.

[7] 李起伟.“互联网+机电设备”电子档案共享技术的研究[J].煤矿机电,2017(4):78-81.

[8] 王国法.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

[9] 李林.基于全生命周期的水电站智慧检修[J].水电站机电技术,2019,42(12):31-34,101.

[10] 程坤.岗位标准作业流程在煤炭企业的应用及实践[J].现代矿业,2022,38(1):251-254.

[11] 李世聆.飞机机械设备智能化检修系统的研究[J].军民两用技术与产品,2017(2):20.

[12] 刘鹏程.矿山机电设备智能故障检测诊断技术[J].内蒙古煤炭经济,2021(19):6-7.

Research and application of intelligent maintenance system for coal mine electromechanical equipment

移动扫码阅读

LI Bowen,ZHANG Bin,LV Xiaoming.Research and application of intelligent maintenance system for coal mine electromechanical equipment [J].China Coal,2023,49(11):87-91.DOI:10.19880/j.cnki.ccm.2023.11.012

- 相关推荐