下分层采空区瓦斯与煤自燃危险区域判定

时间:2022-01-15 来源:中国煤炭杂志官网 分享:★煤矿安全★

下分层采空区瓦斯与煤自燃危险区域判定

鹿洼煤矿4301煤层属自燃及含瓦斯的特厚煤层,煤层平均厚度8 m,煤层采用分层开采,首先对上分层4301(1)工作面进行开采并于2012年年初开采完毕,2016年年初对下分层4301(2)工作面开始进行掘进回采。由于4301(1)上分层开采结束已近4年,上分层采空区遗煤长时间解析氧化,对下分层开采具有极大的安全隐患,为保证下分层开采时工作面安全回采,需对下分层采空区内瓦斯及煤自燃指标气体情况做好监测工作。因此,为了预防工作面回采期间瓦斯与煤自燃复合灾害的发生,通过数值模拟和现场检测相结合的方法对采空区建立了煤自燃指标气体及瓦斯浓度监控体系,为下一步有效采取煤自燃与瓦斯防治技术措施提供了依据。

1 下分层开采采空区气体空间运移规律模拟研究

为研究采空区自然发火规律[1-3],本文根据分层开采采空区煤自燃特性及现场实际情况,建立了采空区遗煤耗氧模型,完善了氧气扩散方程,并利用Fluent数值模拟软件对采空区氧气及瓦斯分布进行模拟[4-7]。

1.1 采空区氧气扩散消耗及物理模型的构建

1.1.1 采空区遗煤耗氧模型

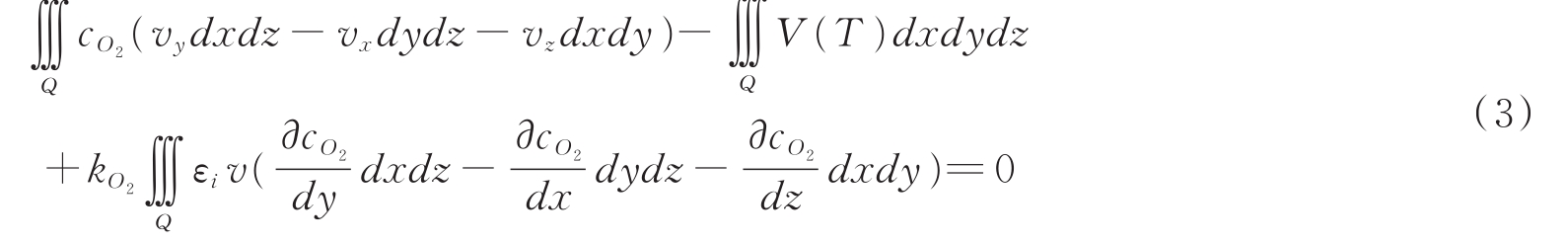

煤自燃涉及到一系列的物理化学反应,由煤氧之间的放热反应和相关的热量释放所引起。煤自燃的主要影响因素包括孔隙率、煤温以及氧气浓度。在低温条件下煤的氧化率对于预测煤自燃是一个至关重要的因素。采空区物理模型如图1所示。在图1中,假设漏风沿着y轴方向均匀地流过微元体,则氧气消耗速率V(T)表示为:

式中:x i,x j——距x轴原点的距离,m;

y i,y j——距y轴原点的距离,m;

z i,z j——距z轴原点的距离,m;

V(T)——氧气的消耗速度,mol/(m3·s)。

1.1.2 采空区内氧气扩散模型

根据动力弥散理论,单位时间内氧气物质量的变化量N由式(2)可得:

N=N1-N2+N3 (2)

式中:N——位时间内氧气物质量的变化量;

N1——渗透空气中的氧气流出与流入封闭曲面之差;

N2——封闭曲面内的氧气消耗量;

N3——由浓度差异引起的弥散进出封闭曲面的氧气之差。

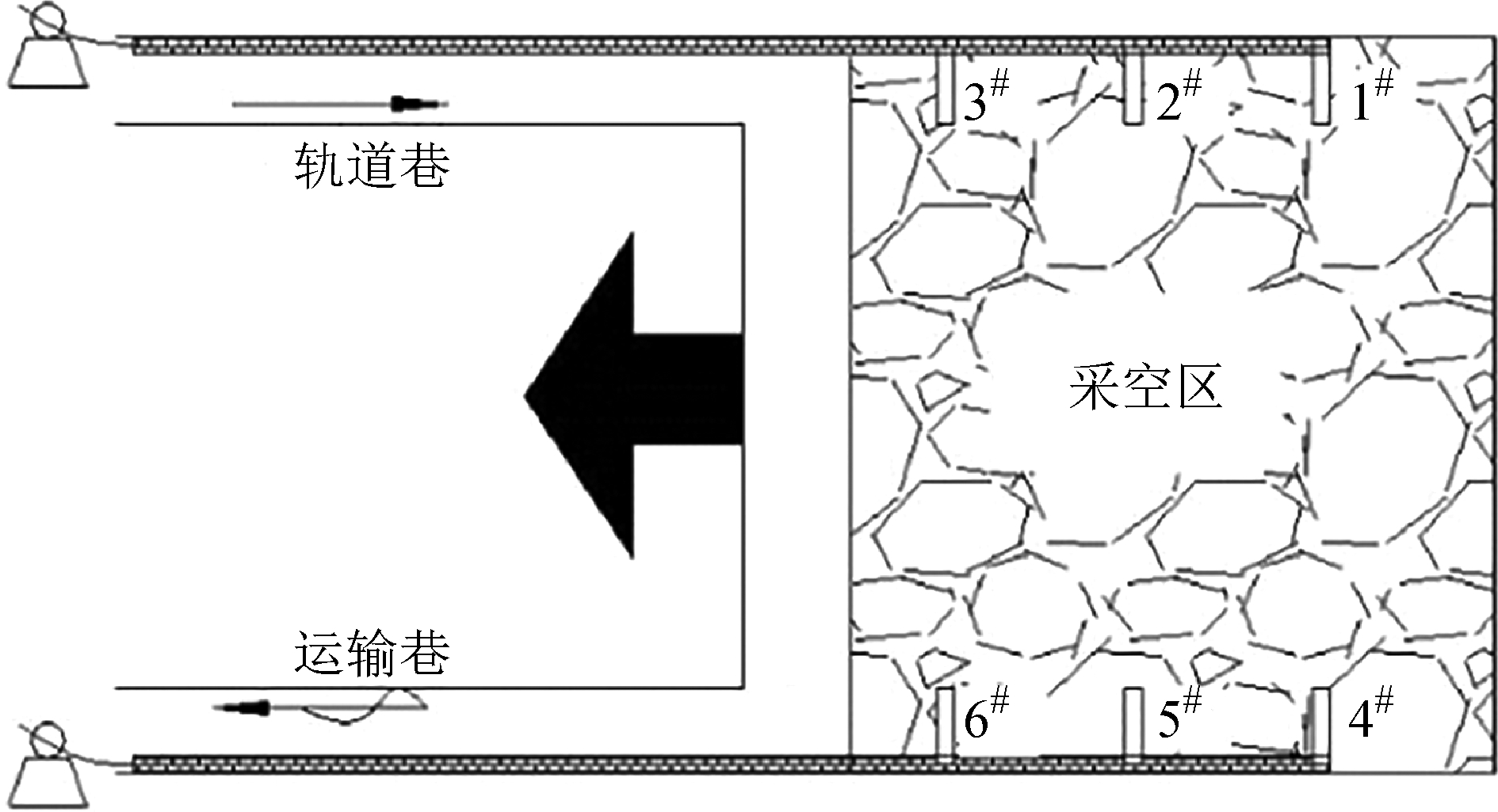

对于移动坐标下的煤柱氧浓度场模型而言,其单位时间内微元控制体内的氧气浓度和孔隙率的变化可以忽略。因此采空区内氧气浓度扩散方程(1)可变为:

式中:c O2——氧气浓度,mol/m3;

k O2——氧气的扩散系数常数;

v x,v y,v z——氧气在x轴、y轴和z轴方向的速度,m/s;

v——氧气在采空区内的速度,m/s。

本研究为验证所建立的采空区内的耗氧速率和渗流扩散模型的正确性,将相关方程编写成UDF导入到FLUENT中进行迭代计算。所建立的物理模型基于山东鲁泰控股集团有限公司鹿洼煤矿4301(2)工作面构建,具体物理模型如图1所示。

图1 采空区物理模型

1.2 模拟结果分析

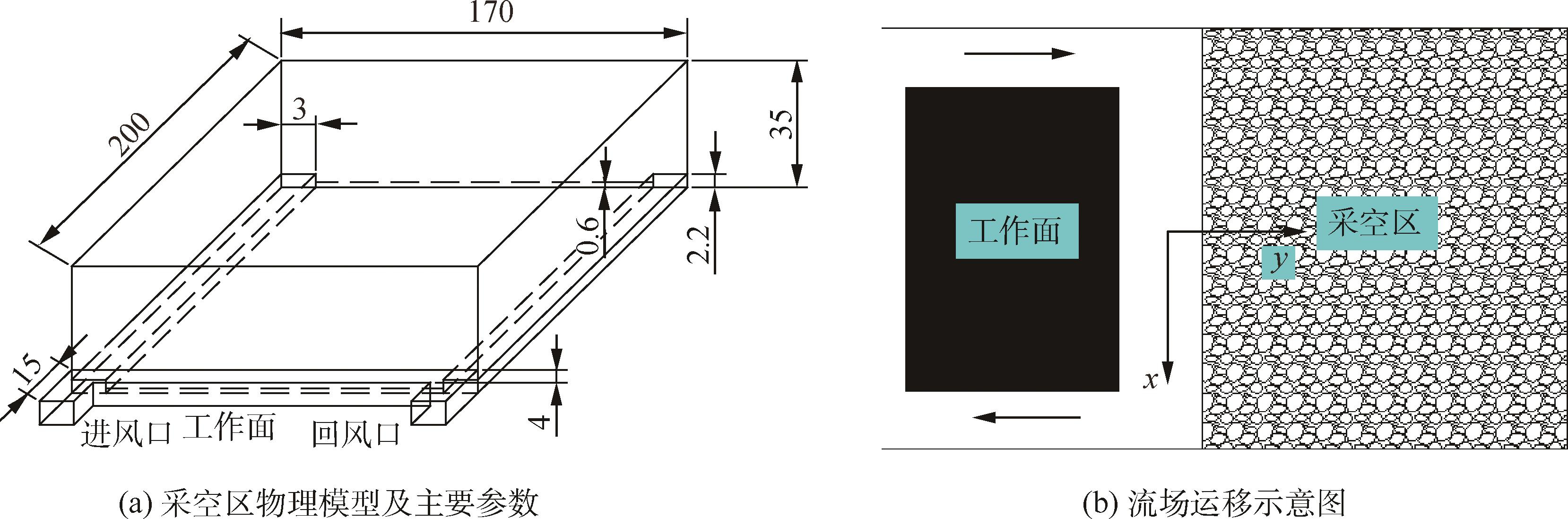

采用所建立的采空区耗氧及氧气扩散模型对下分层采空区中所含有的氧气及瓦斯浓度空间分布特征进行模拟研究,如图2所示,进而对采空区瓦斯与氧气浓度实现可视化监控。

图2(a)为综放面采空区氧气浓度的分布范围,轨道巷氧气浓度的分布范围要比运输巷宽,这里以氧气浓度10%~18%为氧化带划分标准,采空区氧化带范围在轨道巷一侧为40~70 m,在运输巷一侧为16~31 m;由于工作面向采空区的漏风在轨道巷一侧较强,风流多、能量大,使得漏风流在采空区深度方向达到更长的距离,使氧气浓度处于较高水平;因此,在采空区轨道巷一侧,随着风量的增加,氧化带在采空区进风侧不断增加并往采空区深处迁移。而在采空区运输巷侧氧化带位置变化不大。图2(b)模拟结果显示采空区内瓦斯分布不均匀,高瓦斯浓度区域主要集中在中后部靠近回风侧的位置,浓度高达30%,采空区浅部位置瓦斯浓度降低且低瓦斯浓度区域面积增大,靠近进风侧的位置瓦斯浓度降低效果更为明显;采空区瓦斯浓度在轨道巷一侧要比运输巷一侧更低,采空区内瓦斯浓度为5%~16%的分布区域在轨道巷一侧77~131 m,在运输巷一侧20~39 m。

图2 采空区内距离底板0.5 m处氧气及瓦斯浓度分布

2 煤自燃指标气体及瓦斯浓度监控体系

2.1 监控体系布置

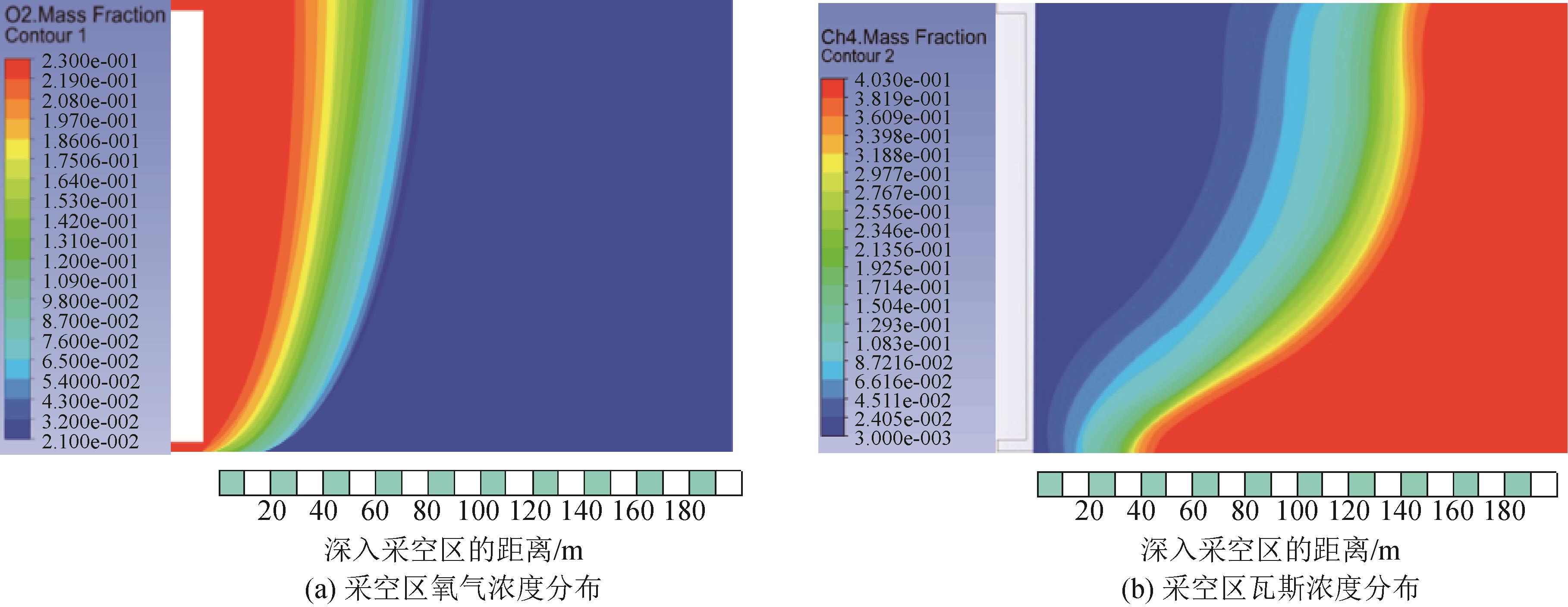

为了掌握下分层开采过程中采空区煤自燃及瓦斯爆炸危险性,在巷道与采空区内布置监测点,对采空区内的气体成分进行检测;采用现场埋管(束管采样器),每天组织专门人员利用抽气泵通过正压束管检测系统抽取并检验采空区气样,得出采空区内各种气体组分浓度变化规律,监测进回风侧及采空区不同深度各种气体浓度变化规律。

根据煤自燃“三带”测定数据分析,其采空区煤自燃氧化大体范围为:从回采工作面到采空区内部150 m左右的距离,为了能较为准确地检测采空区浓度,每间隔50 m布置1个测点,在回采的整个阶段,保证釆空区内部轨道巷(进风巷)和运输巷(回风巷)各有3个测点,轨道巷标记为1#、2#、3#,运输巷标记为4#、5#、6#,待测点进入采空区后,从轨道巷和运输巷同时观测,具体测点分布如图3所示。

2.2 观测结果与分析

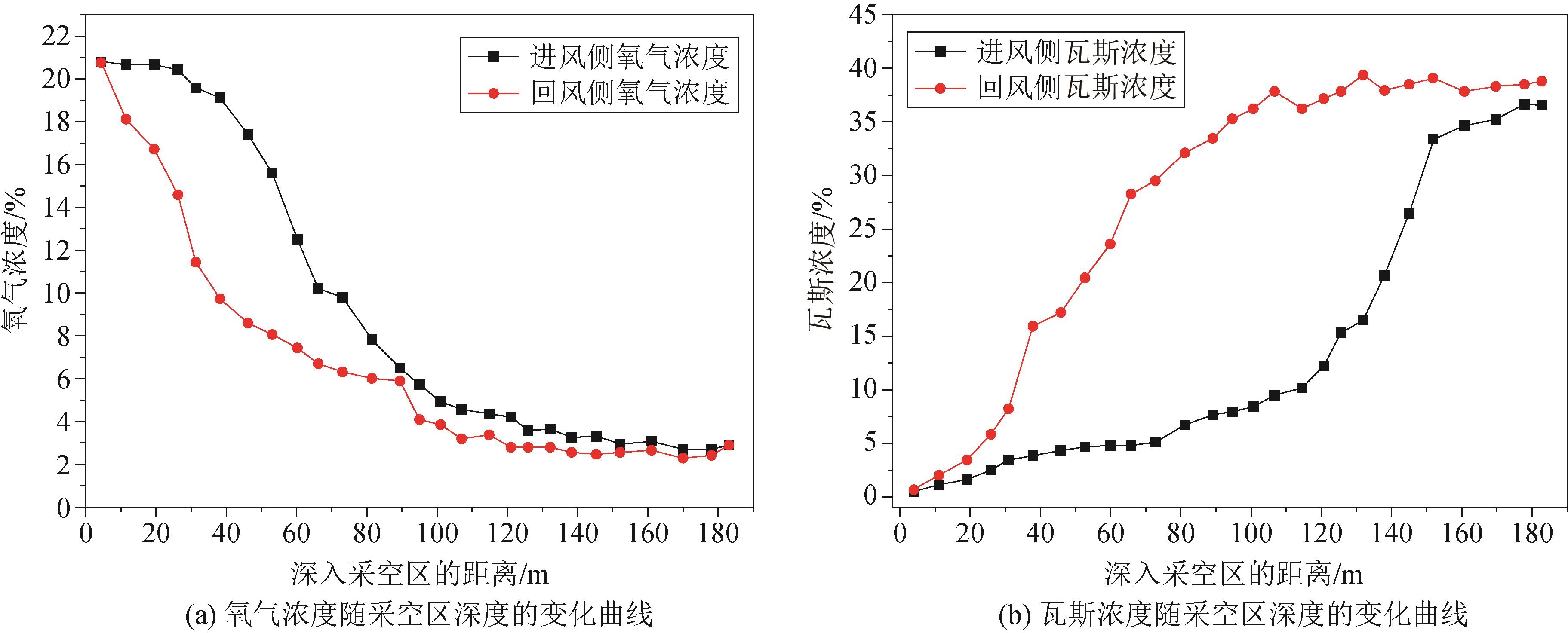

对鹿洼煤矿4301(2)工作面进行了为期1个月的监测,得出了采空区氧气浓度随着采空区深度的变化规律,并由此得出采空区进、回风两侧氧气及瓦斯浓度与采空区距离之间的关系曲线,如图4所示。

图3 综放面测点布置示意图

由图4(a)可以看出,随着工作面的推进,在进入采空区深度44 m之后,1#测点氧气浓度下降到18%;当进入采空区深度71 m之后,1#测点氧气浓度下降到10%以下;在进入采空区深度17 m之后,4#测点氧气浓度下降到18%左右;当进入采空区32 m深度之后,4#测点氧气浓度下降到10%左右;相比较而言,进风侧漏风比回风侧要严重,氧气浓度降低速率相对较慢。由图4(b)可以看出,瓦斯气体的浓度随着采空区的深入不断增加,其变化趋势在进回侧和回风侧也有一定的差异;在进入采空区77 m处,1#测点瓦斯浓度增加至5%;进入采空区深度130 m处时,1#测点瓦斯浓度增加至16%;在进入采空区2 m处,4#测点瓦斯浓度增加至5%;进入采空区深度44 m处时,4#测点瓦斯浓度增加至6%。同样可以说明,进风侧采空区漏风强度要大于回风侧,因此瓦斯浓度下降的快。

3 采空区煤自燃与瓦斯复合灾害危险区域的确立

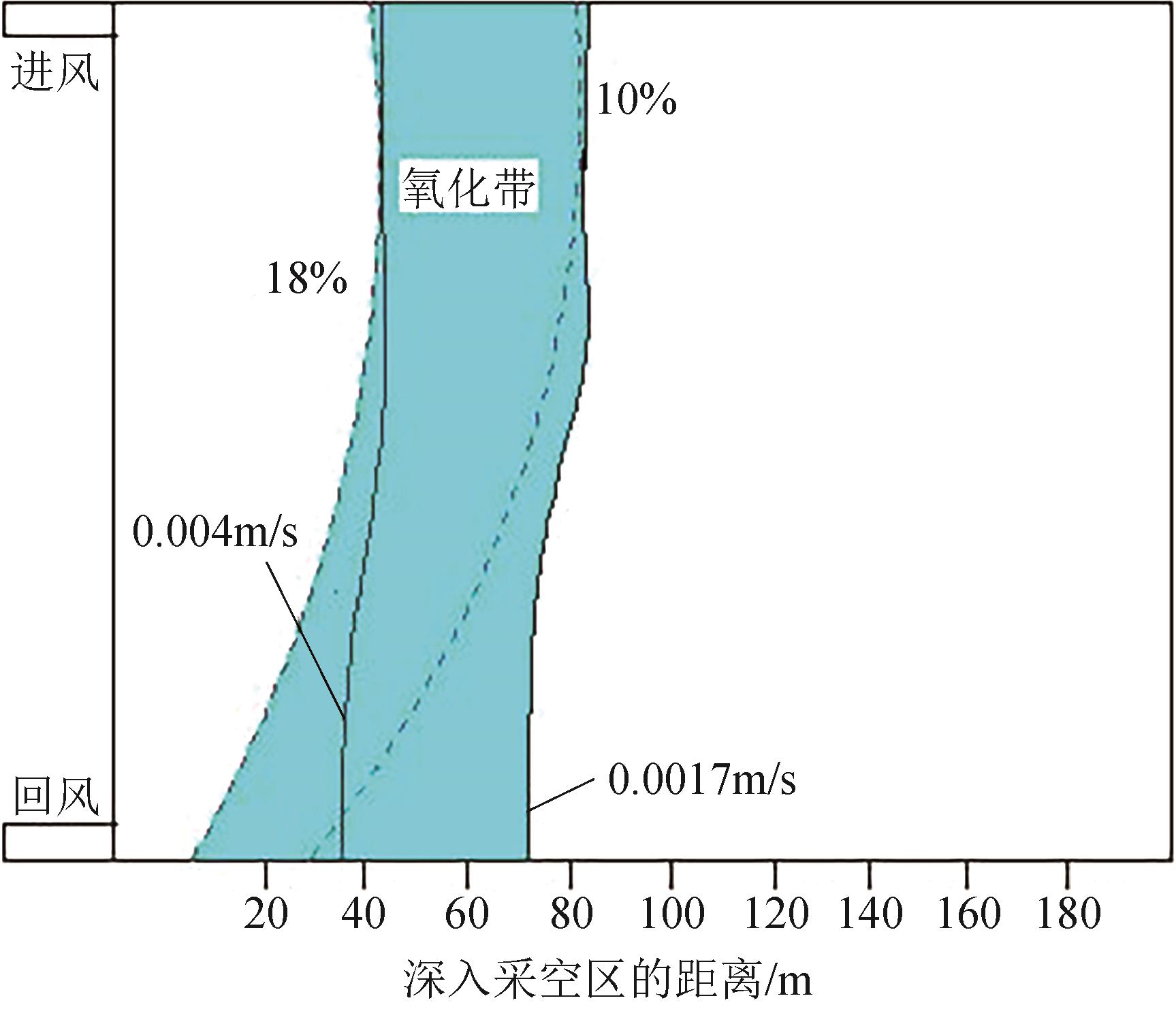

由工作面采空区内遗煤自燃机理可知,散热带主要是由于漏风量太大,采空区不具备良好的蓄热环境因而难以自燃;窒息带虽然有良好的蓄热环境,但是由于没有充足的供氧条件,因此也不易发生自燃。所以,本文采取漏风流速和氧气浓度双指标的方法,进行采空区“三带”的划分,即将0.004 m/s的采空区漏风流速和18%的氧气浓度作为散热带与氧化升温带边界划分的标准,将0.0017 m/s的采空区漏风流速和10%的氧气浓度作为氧化升温带和窒息带边界划分的标准。

采空区氧浓度和漏风流速数值模拟结果以(v≤0.004 m/s∪c O2≤18%)和(v≥0.0017 m/s∪c O2≥10%)双指标所划定的区域作为采空区的氧化升温带,分别取v为0.004 m/s、0.0017 m/s和c O2为18%、10%等值线,如图5所示。

由图5可以看出,双指标划分法得到的氧化升温带,进风侧和回风侧相比较而言呈现进风侧氧化升温带宽、回风侧氧化升温带窄的非均匀分布的状态,氧化升温带的宽度从进风侧的7~31 m减小为回风侧的16~52 m,这主要是由于进风侧和回风侧漏风强度不同而引起氧气浓度差异造成的。与以氧气体积分数为10%~18%或漏风流速为0.0017~0.004 m/s单个指标相比较而言,划分出的氧化升温带宽度的范围大,从而为安全生产提供了更大的保障。

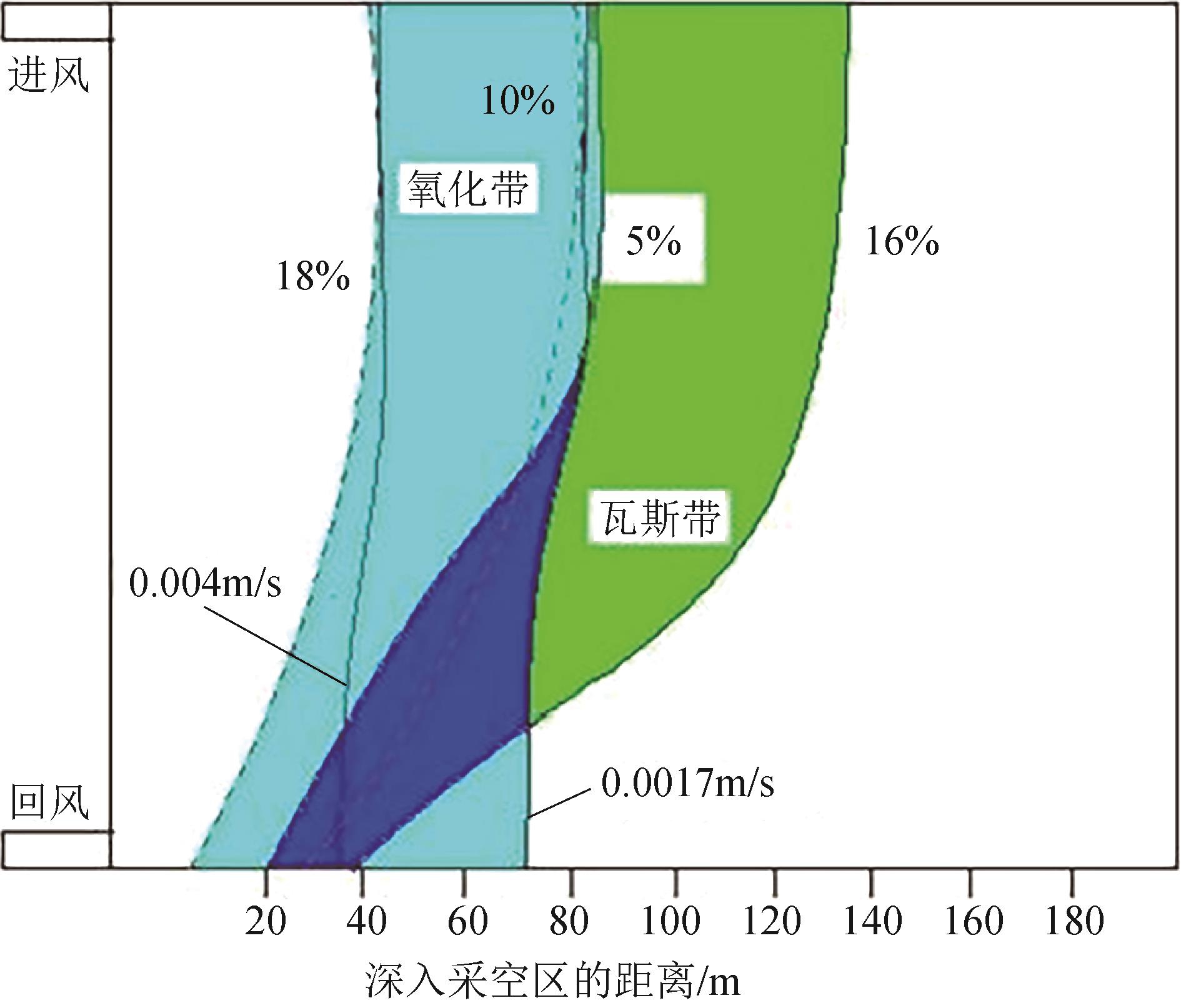

为了进一步研究采空区煤自燃与瓦斯复合灾害危险区域,基于束管检测系统与数值模拟结果,结合双指标法建立的氧化升温带,划分出了下分层开采过程中工作面采空区煤自燃与瓦斯复合灾害大体区域。采空区煤自燃与瓦斯复合灾害危险区域的确立如图6所示。由图6可以看出,由双指标划分法得到了采空区的氧化升温带,但采空区除了煤自燃危险,在下分层回采过程中采空区内有瓦斯不断涌出,在采空区积聚而形成瓦斯爆炸危险带。为了解煤自燃与瓦斯复合灾害危险区域,以数值模拟为主要手段,建立氧气消耗和瓦斯扩散数学模型,结合上下隅角埋管检测数据,对采空区瓦斯与煤自燃复合灾害危险区域进行探测及划分。从模拟与实测结果分析,煤自燃与瓦斯复合灾害危险区域主要集中在回风侧,大体位置:靠近回风侧采空区20~72 m,工作面远离回风隅角方向0~100 m的区域。该危险区域比预测得到的范围稍微大,但为了更好地防治采空区煤自燃与瓦斯复合灾害,进而为安全生产提供更大的保障,这一区域应该着重进行防治。

图4 进回风侧氧气及瓦斯浓度随采空区深度的变化曲线

图5 基于双指标划分的氧化升温带

图6 采空区煤自燃与瓦斯复合灾害危险区域的确立

4 结论

(1)建立了采空区氧气消耗及扩散数学模型,通过FLUENT数值模拟对下分层采空区气体流场的空间分布特征,掌握了瓦斯气氛下采空区遗煤自然发火规律。

(2)为了准确判定采空区危险区域的大体位置,采用建立的氧气消耗和扩散数学模型以数值模拟为主要手段,结合上下隅角埋管检测数据为辅,对采空区瓦斯与氧气浓度实现可视化监控,最后基于漏风风速、氧气浓度、瓦斯浓度3个参数对采空区煤自燃与瓦斯危险区域进行划分及定位,为下一步采取煤自燃与瓦斯灾害防治技术提供了指导。

[1] 马砺,雷昌奎,王凯等.高地温环境对煤自燃极限参数的影响研究[J].煤炭工程,2015,47(12):89-92.

[2] 裴桂红,冷静,刘玉学等.采空区漏风及残煤瓦斯涌出对采场气流的影响[J].西南石油大学学报(自然科学版),2015,37(3):160-167.

[3] 范涛,刘彦青,桑聪等.综放工作面配风量对采空区遗煤瓦斯涌出的影响研究[J].煤炭工程,2018,50(11):58-62.

[4] 魏小文,刘妍.采空区瓦斯运移规律的相似实验与数值研究[J].中国矿业,2009,18(4):113-115.

[5] 吴强,梁栋.CFD技术在通风工程中的运用[M].徐州:中国矿业大学出版社,2001.

[6] 张东海,杨胜强,王钦方等.煤巷采空区松散煤体自然发火的数值模拟研究[J].中国矿业大学学报,2006,35(6):757-761.

[7] 张东海,杨胜强,王钦方等.煤巷采空区松散煤体自然发火的数值模拟研究[J].中国矿业大学学报,2006,35(6):757-761.

Determination of hazard area of gas and coal spontaneous combustion in lower gob

- 相关推荐