基于动态开采控制模型的自主割煤关键 技术研究与实践

时间:2023-10-31 作者:王挨荣,曹宁宁,陈 来源:智能矿山网 分享:煤炭是我国的主体能源,全国薄煤层工作面数量占比43%,储量占比20%,而产量仅占10.4%,薄煤层开采存在效率低、资源浪费严重的问题。我国对智能化开采技术及综采自动化装备的研究起步较晚,而煤炭赋存条件多样,地质条件复杂,缺乏自适应智能开采控制模型及面向复杂地质条件的工作面综采成套装备智能控制系统。一直以来,薄煤层开采成本高、难度大、效率低、出煤质量差、洗选成本高、销售价格低,严重制约了煤炭企业的开采积极性。国家能源集团发挥了国家能源稳定器与压舱石的作用,作为国内大型煤炭生产企业的国能神东煤炭集团有限责任公司(简称神东煤炭集团),肩负起了薄煤层开采的重任。神东煤炭集团薄煤层产量计划由2020 年的860 万t,增加至2035 年的2 680 万t,产量占比将近20%,迫切需要安全、高效、精准控制的薄煤层智能化开采技术,实现产得快、产得好、产量高,并大幅降低吨煤成本。因此,2019 年神东煤炭集团与北京天玛智控科技股份有限公司联合攻关,以榆家梁煤矿为试验矿井,开展基于动态开采控制模型的自主割煤关键技术研究与实践。

根据较薄煤层工作面开采实践经验,总结出4点技术难题:①低矮工作面如何代替人工进行巡检与操作,解决劳动强度大、安全性差、开采效率低的问题;②如何获得煤层赋存精确模型以便动态进行工艺截割规划;③如何提前精确获取煤岩分界线;④如何实现采煤机沿分界线精准截割,少割岩石,提升煤质。

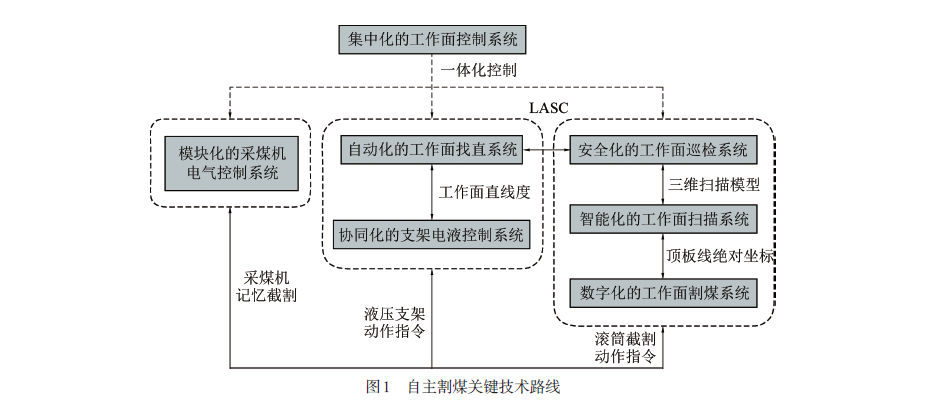

自主割煤关键技术路线

通过对问题的深入剖析与广泛的技术调研,笔者团队创新性地提出了基于动态开采控制模型自主割煤技术,期望从工作面巡检机器人、地质精准探测建模、三维地质模型高精度剖切分析与多设备协同精准控制4 方面入手,解决薄煤层工作面智能化开采难题。

(1) 设计集中化的工作面控制系统,构建统一开放的工业以太网平台,实现工作面设备通信、远控和信息汇集。

(2) 研发模块化的采煤机电气控制系统,实现了采煤机记忆割煤和远程控制的功能。

(3) 将自动化的工作面找直系统与协同化的液压支架电液控制系统结合,突破无人化工作面“三直两平”的技术瓶颈。

(4) 安全化的工作面巡检系统搭载智能化的工作面扫描系统,为数字化的工作面割煤系统提供数据基础,实现将采煤机运动路线的数学特征与开采模型中煤层顶、底板轨迹线进行匹配,构建动态开采控制模型, 自主割煤关键技术路线如图1所示。

薄煤层智能化自主割煤系统

薄煤层智能化自主割煤系统(简称自主割煤系统) 开创了中厚偏薄、薄煤层智能化自主割煤关键技术体系;提出了综采工作面三维地质模型、扫描点云模型、动态开采控制模型构建方法,形成了动态开采控制理论;解决了中厚偏薄、薄煤层智能化工作面随采过程中的自动找直、自动水平控制解算难题。

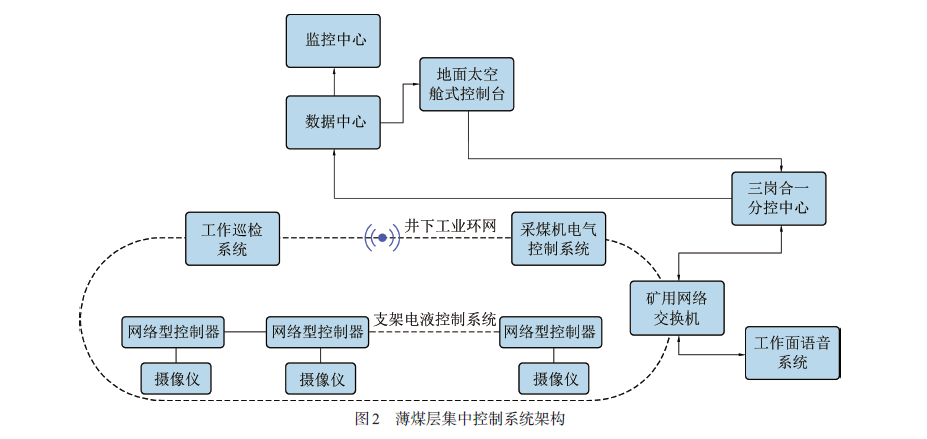

集中化的工作面控制系统

薄煤层集中控制系统由网络通信系统、工作面视频系统、三岗合一集控系统、集中控制系统平台、地面太空舱控制系统等组成,薄煤层集中控制系统架构如图2 所示。网络通信系统是基于工作面的综合接入器和交换机,由统一开放的工作面100 M工业以太网平台构建,工作面设备连接到巷道集控中心的隔爆服务器,实现工作面设备信息汇集,综采工作面装备远程控制通信系统。工作面视频系统采用千兆工业实时以太网,采用新研制综合接入器,实现视频数据传输的高速性和及时性。地面太空舱式控制系统用于对液压支架、采煤机及工作面集控设备的远程控制,同时地面分控中心与主控计算机通过RS232 进行数据通信,实现综采成套设备的实时监测与集中控制。

薄煤层集中控制系统解决了综采设备多、工作环境恶劣复杂、控制分散、依赖于操作人员之间的默契配合等问题,具有实时性、稳定性、可视化、数据可存储性、系统的可扩展性和通用性、安全性等特点。

模块化的采煤机电气控制系统

采煤机电控系统采用贝加莱X90 PLC 作为核心控制单元;布置4 条CAN总线,每条总线与多个功能模块组成现场总线式控制系统;研发了主回路保护单元、逻辑控制回路单元、无线遥控操作单元、无线/有线数据上传单元。其中,主回路保护单元,具有完备的保护功能,包括:漏电闭锁、漏电保护、过载保护、短路保护、超温保护、过欠压保护、低油位保护、低水压保护、极限位置保护,以及牵引和截割的恒功率保护功能;逻辑控制回路单元实现单轨迹曲线和双轨迹曲线自动割煤功能;无线/有线数据上传单元具备以太网通信、光纤通信、WiFi 和4G通信接口,可实现双向实时通信。

通过加装一系列传感与控制元器件,将采煤机改造成为具有智能控制功能的采煤机器人,使采煤机具有自动保护、记忆截割、智能远控以及巷道监控中心远控等功能,使采煤机具有不小于1 000 t/h,适应的工作面倾角为±10°,适应的工作面走向倾角为±9°的生产能力。基于集控系统的SAS采煤机控制系统实现在巷道监控中心、地面调度中心对采煤机的远程启停、左右牵引、摇臂升降、记忆截割等功能的远程控制,采煤机远程控制系统界面如图3所示。

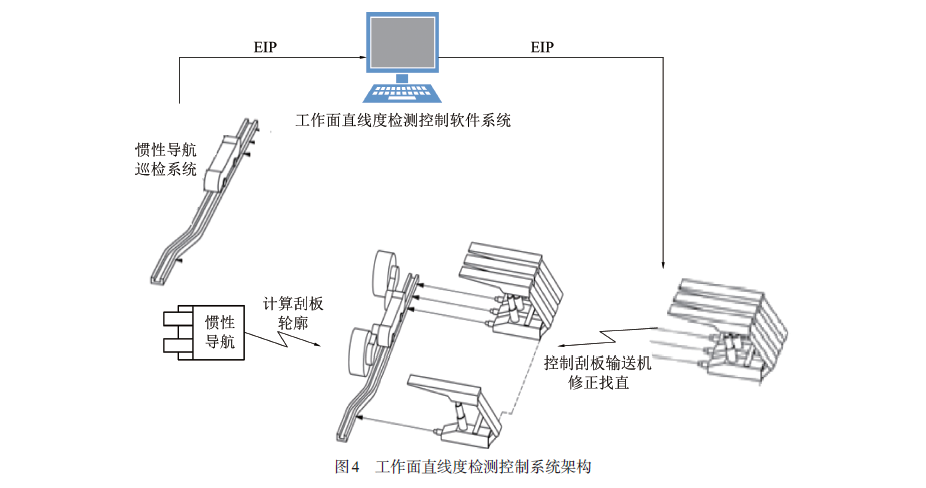

自动化的工作面找直系统

工作面跟机移架后能否达到“三直二平”是突破无人化工作面开采的瓶颈,为了解决工作面自动找直问题,笔者团队采用了LASC 技术,即高精度陀螺仪和定制的定位导航算法。LASC 核心技术是采煤机的三维空间定位、工作面自动拉直、保持工作面平直、自动调高控制、3D可视化为远程监控提供虚拟现实等。其技术特点是采煤机三维精确定位,误差为±10 cm;工作面矫直系统,误差为±50 cm;以及工作面水平控制。

工作面找直系统部署在井下的主机上,整个系统以工作面直线度检测控制软件系统为核心,通过软件接收处理惯导数据,分析形成工作面设备位置轮廓,进而通过找直矫正算法,控制电液控制系统控制液压支架推移进行工作面直线度控制。工作面直线度检测控制系统架构如4 所示。

图3 采煤机远程控制系统界面

通过LASC 系统与巡检机构、三维数字化模型及自动化系统的融合应用,在工作面基于巡检机构搭载LASC 惯性导航系统行走实现工作面直线度检测并且通过电液控制软件下发控制器指令,指导工作面直线度控制,工作面找直效果如图5 所示。

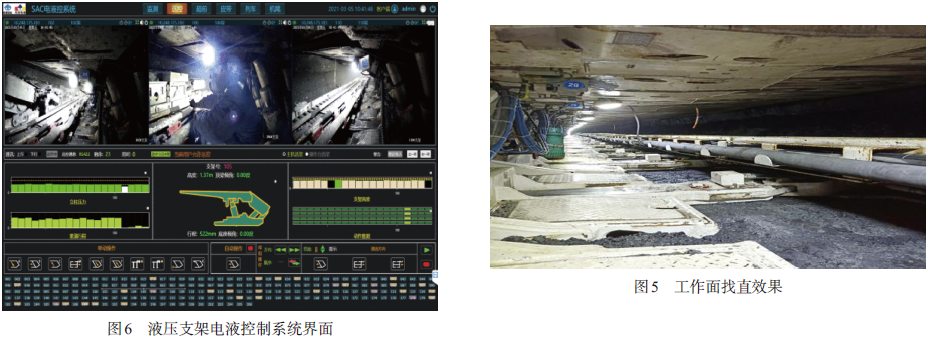

协同化的液压支架电液控制系统

基于天玛SAC电液控制系统实现在巷道监控中心、地面调度中心即可对液压支架电控液系统的远控、单架控制、成组控制、自动跟机拉架等自动化操作功能,液压支架电液控制系统界面如图6 所示。基于液压支架自动化控制,实现工作面液压支架电液控制系统跟机自动化与采煤机记忆截割相结合的高效自动化采煤模式。

在薄煤层工作面,地质条件极其复杂,三角煤区域不仅需要考虑液压支架移架、推移刮板输送机等动作,同时需要兼顾端头超前支架动作速率。因此,笔者团队设计了一种薄煤层工作面快速移架技术,实现了推移刮板输送机精度的提升,解决了薄煤层液压支架高度精准测量。

安全化的工作面巡检系统

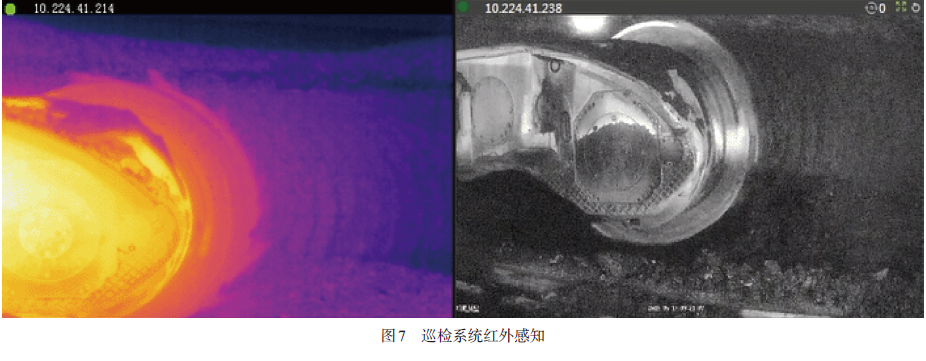

工作面巡检系统共研发了视频与三维2 类工作面巡检机器人,其中视频巡检机器人融合高清摄像仪、红外热成像仪与拾音器等多种装置,具有视野宽阔、声纹灵敏的特点,巡检系统红外感知如图7所示。工作面巡检系统支持远程控制和自主跟机巡检,可主动发现工作面运行存在的问题,防患于未然,不把问题转化为故障,不把故障转化为事故。该巡检系统有效替代了人工巡检,实现了减人提效,保障安全,同时为远程监控人员及自主开采决策提供全方位的智能感知保障。

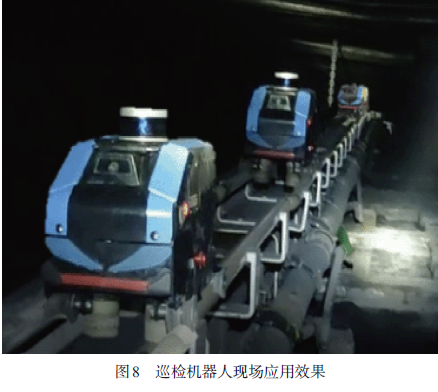

三维巡检机器人装备高精度惯导、编码器与三维激光扫描仪,具备自主运算能力,支持远程控制与离线自主巡检扫描,可准确测量工作面环境;此外三维巡检机器人既能实现工作面找直,又能够自主扫描建模工作面空间结构。基于巡检机器人应用,建立了“跟机巡检”“快速巡检”和“自主巡检”多种机器人巡检模式,可有效适应工作面各种工况,巡检机器人现场应用效果如图8 所示。

智能化的工作面扫描系统

工作面扫描系统的核心目标是在高精度三维地质模型坐标系下,获取工作面点云模型中煤壁与顶板交线,并依此指导采煤机的数字化割煤。因此设计三维地质模型,需要基于矿井历史所有钻探、物探、补充勘探数据及矿井当前的生产数据等信息,在高精度三维地质模型构建、三维模型动态修正、工作面扫描技术方法研究的基础上,获得三维数字化模型及其绝对坐标系。

为了获取三维地质模型坐标系下的煤壁与顶板交线,从而指导采煤机滚筒割煤,需要将三维激光扫描模型和三维地质模型的坐标系统一。通过巡检机器人搭载惯性导航、三维激光扫描等装置实现工作面三维激光巡检模型构建,实现对工作面推进度、刮板输送机上窜下滑、伪斜的测量,扫描模型绝对坐标转换,巷道推进度等边界条件约束,形成采场空间三维数字化模型,提炼出实时构建采场空间三维数字化模型的巡检机器人随采作业工序。

数字化的工作面割煤系统

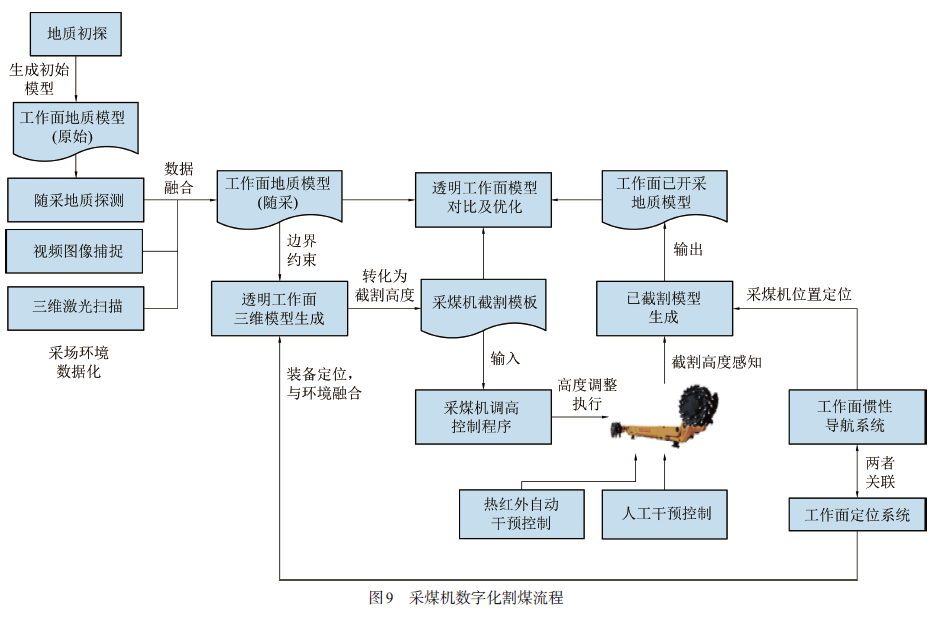

工作面割煤系统以工作面采场地质三维模型建模为基础,结合装备在采场空间的定位、定姿信息,将地质信息与装备空间信息的坐标进行统一来构建开采模型。在开采模型中进行采煤机运动轨迹与模型匹配,并将采煤机运动路线的数学特征与开采模型中煤层顶、底板轨迹线进行匹配,从而确定采煤机的控制调整策略,并依据实际运动过程中传感器检测,实现截割模型与实际截割情况的统一,并最终给出截割模板建议,采煤机数字化割煤流程如图9 所示。

应用效果

薄煤层智能化自主割煤系统(简称自主割煤系统) 在神东榆家梁煤矿43101、43102 工作面进行了开采实践。投入方面,工作面设备投入2 399 万元,其中研发投入719.5 万元;技术方面,经专家评审鉴定,巡检技术及装置填补国内空白,鉴定结果为国际领先;三维地质模型精度误差≤100 mm,三维激光扫描测量精度误差≤100 mm, 精准控制精度误差≤100 mm;薄煤层智能化自主割煤系统整体开采模式及应用效果达到国际领先水平。

采用机器人巡检、自主割煤技术后,43101、43102 工作面单班生产、巡检由原来10 人减少至5人;工作面自动化率平均达到95%以上,人工干预率小于10%。工作面无人巡检、自主割煤的数字化开采新模式经实践检验验证,值得在神东矿区及行业内薄煤层开采应用推广。

自主割煤系统成果应用后,榆家梁煤矿单班作业人数减至5 人,自动化率最高可达95%,生产时,工作面不进人,实现了无人则安,人工成本显著降低,每年节省人工费用432 万元。利用高精度煤岩界面曲线精准控制截割,大幅提升出煤质量,降低洗选成本。通过应用新的开采技术,生产效率得到大幅提升,年产能力由120.2 万t/a 提升至216 万t/a,涨幅高达79.70%,新增直接经济效益11 591.8万元/a。综上所述,该自主割煤系统每年可为应用工作面增加约12 023.8 万元经济效益。

结 语

科研的持续投入,使得薄煤层开采技术飞跃式提升,同时也带来了显著的社会价值。对于企业,巡检机器人显著降低了综采工作面高风险区域内作业人员数量,减轻了远程干预人员劳动强度,提高了人员安全系数;精准自主开采进一步提升了智能化程度,提升了割煤质量,降低了洗选成本,大幅度提升生产效率和企业效益。

对于行业,通过应用新技术,突破了迫切影响薄煤层工作面自动化开采的瓶颈,完成了中厚偏薄煤层工作面基于动态开采控制模型的自主割煤示范,为该类煤层无人化、智能化开采提供了一条可行的技术路径。

对于国家,有效提升了薄煤层工作面资源开发利用效率,减少了资源浪费,保障了国家能源供给与安全,优化了采煤工人工作方式,改善了工人作业环境,提升安全系数,推动了能源生产向自动化、智能化高质量发展。

- 相关推荐