松软煤层液压芯杆瓦斯增透机械造穴装备研发与应用

时间:2023-07-07 作者:王刚,王海峰,王海瑞,刘垒,邱立新,乔占义 来源:智能矿山网 分享:在突出煤层中施工钻孔预抽煤体中的瓦斯 是降低煤体瓦斯含量、瓦斯压力的有效 措施,对煤矿安全生产至关重要,钻孔周围煤体的透气性系数是影响瓦斯抽放效果的重要因素。我国煤层地质条件复杂,煤体的透气性普遍较低,透气性系数为0.004~ 0.040 m2/( MPa2·d),导致钻孔抽采影响范围小、抽采效果差、瓦斯治理周期长,严重影响矿井的安全生产。近年来,国内 众多研究人员围绕煤矿井下瓦斯抽采钻孔增透问题 开展了大量研究,不仅丰富了瓦斯抽采理论,在 工程实践中也取得了有益效果。大量研究和实践 表明,对煤矿井下瓦斯抽采钻孔造穴增透可大幅提 高瓦斯抽采效果,有助于扩大钻孔抽采影响范围,缩 短瓦斯治理周期,具有显著的安全效益和经济效益。

目前,国内矿井为了提高瓦斯抽采钻孔周围 煤体的透气性,常采用水力化增透、孔内高压机械 造穴等技术来实现煤体卸压增透。水力化增透如水 力割缝、水力冲孔造穴等是种有效的煤层增透技 术,使用高压水射流冲击破碎钻孔周围煤体,使钻 孔周围形成空洞,实现煤体卸压, 释放大量瓦斯。 孔内高压机械造穴是利用高压泵和高压密封钻杆向 扩孔装置提供高压液体驱动机械扩孔装置张开来进 行造穴。水力化增透和孔内高压机械造穴技术在提 高煤层透气性方面取得了一定的效果,但使用中也 存在诸多问题,主要表现在: ①上述2种造穴增透 工艺均需通过高压泵和高压密封钻杆向钻孔内输送 高压流体作为动力,其施工过程全程处于高压状作业危险系数高,钻杆接头密封圈易损坏,频 繁更换影响施工效率,且一旦出现泄漏,孔内流体 将不能形成高压,无法实施水力化增透或机械扩孔 施工;②需要结构复杂的高低压转换阀来实现正常 钻进和扩孔2个过程的供液问题,高低压转换阀主

要通过弹簧调节转换压力,容易出现压力控制不精 准、压力流体流失、可靠性低等问题;③高压水射 流冲孔造穴期间产渣量和瓦斯涌出量不可控,钻孔 局部垮落导致排渣通道堵塞时,钻孔内将积聚大量 瓦斯和高压流体,钻孔突然疏通时,较易发生喷孔 瓦斯超限事故。因此,针对水力化增透和孔内高压 机械造穴技术存在的问题,需对突出煤层气抽采钻 孔造穴增透装备进行创新,研发性能可靠、施工效 率高、造穴过程可控的瓦斯增透机械装备并进行现 场效果检验。

芯杆顶进式机械扩孔器研制及其结构原理

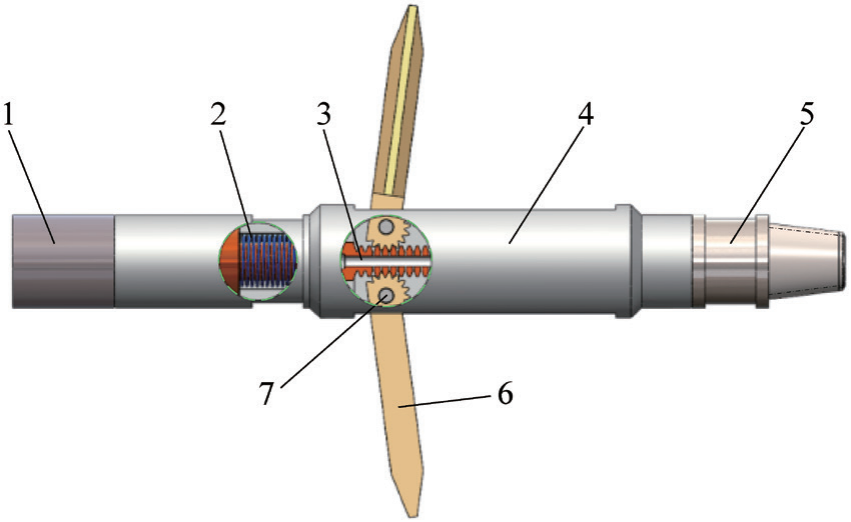

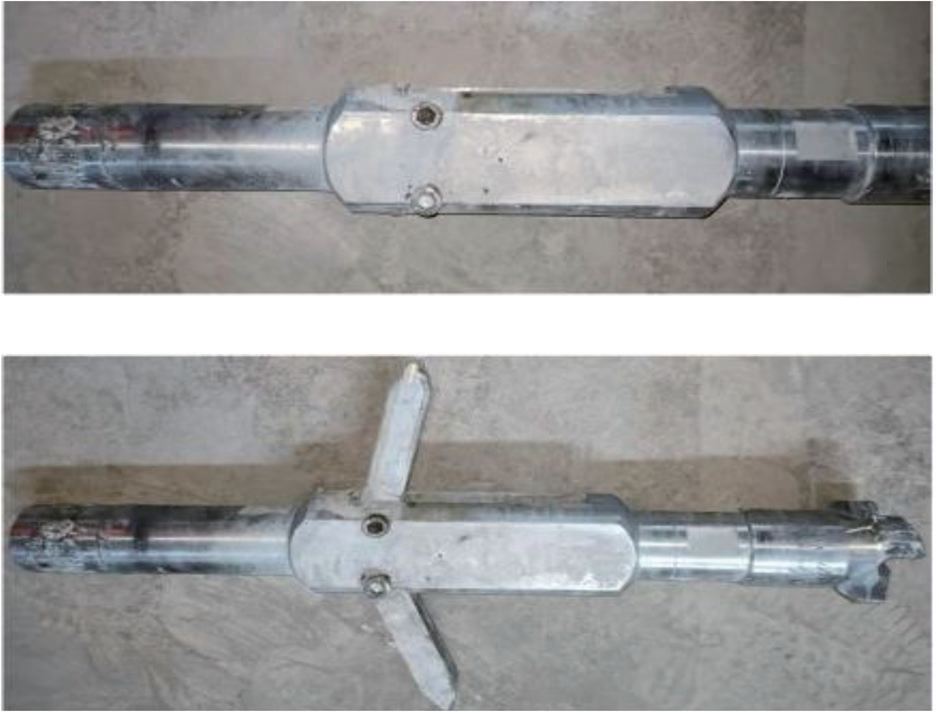

扩孔器是实现随钻扩孔施工的关键,其性能 决定了能否顺利完成正常钻进和扩孔。为了克服水 力冲孔造穴和孔内高压机械造穴存在的问题,笔者 基于齿轮齿条传动原理,研制了一种芯杆顶进式机 械扩孔器,钻孔内采用机械顶进式控制结构,扩孔 器仅通过钻杆中心的活动芯杆传递机械推力便可进 行扩孔造穴,采用低压水或压风进行降温排渣,避 免使用高压流体造成的风险。芯杆顶进式机械扩孔 器模型结构如图1所示,芯杆顶进式机械扩孔器实 物如图2所示。

芯杆顶进式机械扩孔器主要由后连接头、复 位弹簧、机械芯杆、刀体、前连接头、铰接刀翼、 铰接轴等组成,刀体外端设有外连接头,与可提供 中心轴向推力的造穴钻杆连接,刀体另一端设有前 连接头,与钻头连接;刀体为中空结构,机械芯杆 与刀体同轴安装且可以在刀体中轴向滑动;机械芯 杆中间部设有齿条结构,机械芯杆的中心设有轴向供水孔,机械芯杆的中部设有多个径向冷却水道,

1—后连接头; 2—复位弹簧; 3—机械芯杆;

4—刀体; 5—前连接头; 6—铰接刀翼; 7—铰接轴

图1 芯杆顶进式机械扩孔器模型结构

图2 芯杆顶进式机械扩孔器

用于扩孔时对铰接刀翼降温;铰接刀翼的外部设 有多个耐磨切削合金,铰接刀翼的根部设有与机 械芯杆上齿条啮合的局部齿轮结构, 2 个铰接刀 翼通过铰接轴分别安装于刀体中部镂空的长方体 刀仓中,并与机械芯杆的齿条配合;机械芯杆前 后移动时,通过齿轮传动结构使对称的2个铰接刀 翼同步张开或闭合;正常钻进时, 造穴钻杆对机械 芯杆无推力,机械芯杆在刀体内部安装的复位弹簧 作用下处于左侧位置,此时, 铰接刀翼处于闭合状 态,隐藏于刀仓中。机械扩孔器闭合状态最大旋转 直径为ø108 mm,铰接刀翼张开后最大扩孔直径可 达ø500 mm。

芯杆顶进式扩孔器前端安装直径为ø113 mm PDC钻头,用于正常钻进时破煤,后端连接有可提 供中心轴向推力的造穴钻杆, 钻孔施工结束后利用 扩孔器对钻孔进行扩孔造穴或在钻孔进行中任意目 标段进行定点造穴,芯杆顶进式机械扩孔器的具体 工作状态包括以下2种:

(1)正常钻进状态。造穴钻杆带动芯杆顶进 式机械扩孔器及钻头进行正常打钻,造穴钻杆将 压力水流经扩孔器的机械芯杆中心供水孔供至钻头 处,用于排渣降温,此时铰接刀翼在复位弹簧作用 下处于闭合状态。

(2)扩孔状态。当达到扩孔位置后,可提供 中心轴向推力的造穴钻杆向芯杆顶进式机械扩孔 器的机械芯杆提供中心轴向推力,机械芯杆向前运 动,齿条齿轮传动机构使2个铰接刀翼同步张开, 在钻杆带动作用下铰接刀翼旋转破煤扩孔。当造穴完成后,撤销外部轴向推力, 机械芯杆在复位弹簧 的作用下复位,铰接刀翼闭合。

配套造穴装备研发

芯杆顶进式机械扩孔器前端安装钻头,后端 与钻杆连接,为了实现扩孔器在不退钻的情况下通 过刀体两侧铰接刀翼的闭合、张开动作完成钻孔、 扩孔施工,其配套装备主要有三棱芯杆造穴钻杆、 三棱螺旋芯杆式造穴钻杆、多棱异型截面芯杆式 造穴钻杆、液力推进器和全方位液压履带式机械 造穴钻机。

三棱芯杆造穴钻杆

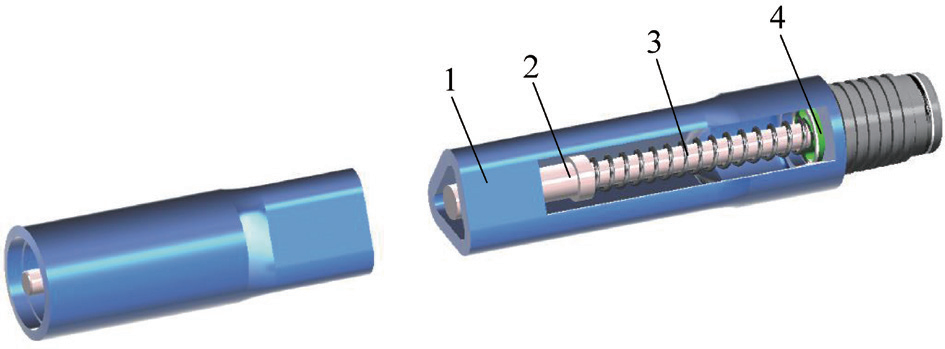

安装于芯杆顶进式机械扩孔器中心的机械芯 杆能够前移和后退是机械扩孔器扩孔施工的关键, 为实现此功能,研发了具有活动芯杆的三棱芯杆造 穴钻杆,三棱芯杆造穴钻杆可通过芯杆传递轴向推 力推动扩孔器的机械芯杆前移,卸除外部轴向推力 后通过芯杆在复合弹簧作用下复位。三棱芯杆造穴 钻杆的外径为ø73 mm,长度为1 000 mm,其结构 原理如图3所示。

三棱芯杆造穴钻杆为双层结构,主要由外杆 体、芯杆、复位弹簧和支撑环等组成,外杆体为三 棱状空心结构,两端分别设置公母螺纹接头,用 于多根钻杆连接;芯杆为外径ø28 mm的合金钢圆杆,芯杆两端通过支撑环与外杆体同轴装配,支撑 环上设有多个轴向供流孔,压力流体可经过支撑环 的供流孔进行传输;芯杆能够在钻杆的中心轴向滑 动,活动行程 ≥70 mm ,多根钻杆连接后,相邻钻 杆的芯杆前后相互接触,活动芯杆在钻杆尾部受到 外部轴向推力作用下,三棱芯杆造穴钻杆的芯杆相 互顶推传递推力,芯杆推动扩孔器的机械芯杆向前 移动,进而使扩孔器两侧的铰接刀翼逐步打开,钻 杆旋转推进过程中完成对钻孔扩孔造穴。当造穴完 成,卸除钻杆尾部的轴向推力,三棱芯杆造穴钻杆 的活动芯杆在复位弹簧的作用下进行复位,扩孔器 的铰接刀翼闭合。

根据煤层地质条件可选用三棱芯杆式造穴钻 杆或三棱螺旋芯杆式造穴钻杆或多棱异型截面芯杆 式造穴钻杆等具有中心活动芯杆结构的造穴钻杆, 使其钻进排渣性能更佳。

1—外杆体; 2—芯杆; 3—复位弹簧; 4—支撑环

图3 三棱芯杆造穴钻杆结构原理

液力推进器

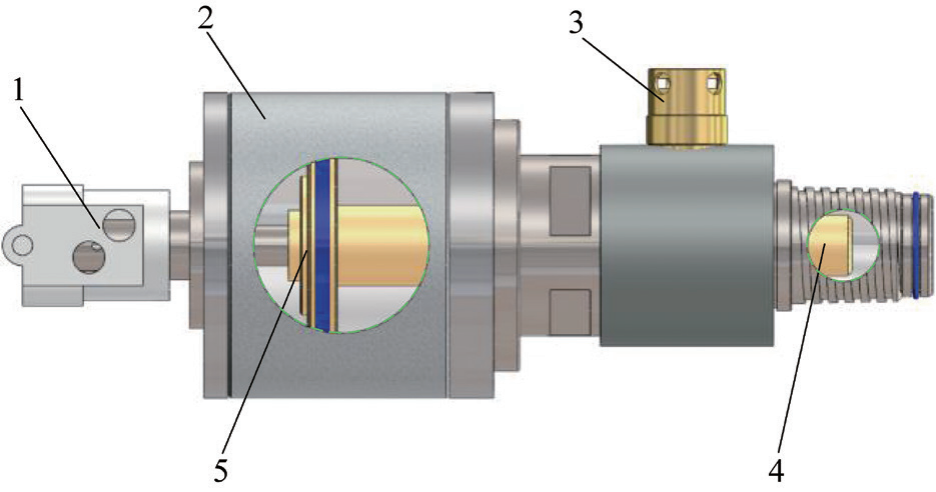

根据芯杆顶进式机械扩孔器的结构原理, 研制 了专用的液力推进器。液力推进器安装于三棱芯杆 造穴钻杆的尾部,液力推进器不仅具有向钻头处供 压力水的功能,还具有液压芯杆机构,用于向造穴 钻杆提供中心轴向推力,其结构原理如图4所示。

1—进回液接头; 2—液压缸; 3—供水接头; 4—液压芯杆; 5—活塞

图4 液力推进器模型

液力推进器主要由进回油接头、液压缸、活 塞、液压芯杆和供水口等组成。钻孔正常钻进时可 通过液力推进器的供水接头向钻头处输送压力水进 行降温排渣,当对钻杆扩孔造穴时,通过向液力推 进器的液压缸内供液压油使活塞向前运动,使液压 芯杆与活塞同步运动,液压芯杆前移时可向三棱芯 杆造穴钻杆的芯杆提供轴向推力, 芯杆之间顶推前 移,扩孔器两侧铰接刀翼打开;当扩孔施工结束 后,调整液压缸的进回油方向,使活塞及液压芯杆 后退复位,三棱芯杆造穴钻杆的芯杆以及扩孔器的 机械芯杆在弹簧的作用下复位,完成该处扩孔造穴 施工。液力推进器的液力驱动机构采用液压油作为 动力输出,可向造穴钻杆芯杆提供50 kN的轴向推 力,适用于普氏系数小于8的煤体进行机械造穴, 且该液力推进器结构紧凑,驱动可靠,操作简便,便于在井下狭小空间进行安装、拆卸。

全方位液压履带式机械钻穴钻机

研发了ZDY4200L型煤矿用全方位液压履带式 机械造穴钻机,钻机实物如图5所示,配合液压芯 杆机械造穴装置可以实现360°全方位钻孔、造穴 施工。机械造穴钻机设置有多个液压控制阀组,利 用控制阀组进行液压油路、冷却水、压力水(压 风)等的控制,并设有机械造穴专用控制阀路,配 合专用液力推进器提供轴向推力,通过造穴钻杆的 芯杆相互顶推实现远距离高推力输出,使机械扩 孔器在造穴目标位置主动打开,造穴结束后主动关 闭。机械造穴钻机可实现正常钻进和造穴增透的一 键切换, 自动调节机械造穴时钻机的转速和给进速 度。通过孔外机械控制造穴过程,可靠性高,大幅 提高造穴的成功率。

图5 全方位液压履带式机械钻穴钻机

液压芯杆机械扩孔装置模拟扩孔试验如图6所 示,在实验室利用液压芯杆瓦斯增透机械造穴装 备进行了模拟扩孔试验,用相似材料模拟煤体,相 似材料的坚固性系数为3.5,煤体为长×宽×高为 1 200 mm×1 200 mm×1 200 mm 的立方体结构, 该试验扩孔器最大扩孔直径为ø350 mm,前端安 装ø113 mm三翼PDC钻头。试验中垂直煤壁钻进扩 孔,钻机转速约90 r/min,钻机匀速推进条件下扩孔 器用时15 min可将模拟煤体中部扩出直径为ø350 mm 的钻孔,钻进过程中排屑顺利,扩孔器张开、闭合 动作可靠,通过该试验初步验证了液压芯杆瓦斯增 透机械造穴装备的工作原理和扩孔效果。

现场试验及效果

为了检验研发的液压芯杆瓦斯增透机械造穴 装备在煤矿井下复杂环境中的扩孔造穴效果,在潞 安化工集团李村煤矿2301回风巷进行了井下现场 试验,试验钻机为ZDY4200L型煤矿用全方位液压 履带式机械造穴钻机,芯杆推进式机械扩孔造穴装 置组合依次为: ø113 mm PDC钻头+芯杆顶进式机 械扩孔器+多根ø73 mm三棱芯杆造穴钻杆+液力推 进器。

现场施工试验钻孔5 个,采用前进式造穴方 式,在钻孔内共造穴45处,其中95#钻孔自24 m至 110 m 区间,共造穴9个,造穴期间使用平均压力 为1.5 MPa的静压水进行排渣,排渣均匀可控,未 出现喷孔瓦斯超限情况,造穴总出煤量9.2 m3 ,平 均单穴出渣量约1 m3 ,单穴作业时间25 ~ 30 min,顺利完成了矿方设计的造穴目标,整套设备未出 现明显缺陷和损坏。为了检验机械扩孔造穴的增 透效果,对机械造穴钻孔及邻近的普通钻孔进行 了抽采数据测量对比,机械造穴钻孔相比普通钻 孔单孔初始平均抽采浓度由78.6%增加至87.4%,增 幅 11.2%;平均初始抽采纯量由0.136 m3/min 增加至 0.178 m3/min,增幅 30.9%,抽放效果大幅提升。

图6 液压芯杆机械扩孔装置模拟扩孔试验

现场试验结果表明:①研制的芯杆顶进式机械 扩孔器利用机械芯杆驱动结构,具有结构简单、工 作可靠、造穴效率高、随钻造穴等优点,利用该 设备可在井下瓦斯抽采钻孔内连续或分段形成直径 500 mm 的洞穴,孔内造穴过程在低压水或压风状 态下完成,能够减少煤体扰动,使瓦斯得到缓慢释 放,减少了喷孔瓦斯超限事故,钻孔造穴增透后有 利于提高钻孔瓦斯抽采效果;②液力推进器和三棱 芯杆造穴钻杆采用孔外液压驱动、孔内芯杆远距离 机械传输轴向推力,可靠性高,推力大,使芯杆顶 进式机械扩孔器能够适应不同强度的煤层; ③与常 规水力化冲孔造穴和孔内高压机械造穴工艺相比, 该液压芯杆瓦斯增透机械造穴装备无需高压泵、高 压密封钻杆等设备,操作简单,辅助作业时间少, 能够满足快速造穴和低风险作业要求,为其他矿区 低透气性煤层扩孔造穴提供了实践依据。

通过对试验所得技术数据进行分析,松软煤 层液压芯杆瓦斯增透机械造穴装备在满足造穴施工 的同时,通过低压水或压风进行孔内排渣,防止高 压水对孔壁造成不规则破坏,减少瓦斯喷孔现象, 降低瓦斯游离活跃度。就经济价值而言,研发的液 压芯杆瓦斯增透机械造穴装备无需额外增加高压泵 站,可节省部分施工成本,单孔成孔效率高。孔内 低压排渣具有护孔、防塌孔的优势,钻孔规整程度 高,从而保持瓦斯的长期有效抽采,间接提高了瓦斯抽采工效。

- 相关推荐