基于虚拟冲击原理的呼吸性粉尘预分离器的设计与应用

时间:2022-12-02 作者:李彦筑,王杰 来源:智能矿山网 分享:尘肺病是目前我国最严重的职业病之一, 2020年全国共报告职业性尘肺病14 367 例,占各类职业病病例总数的84.2%。而呼吸性粉尘是造成尘肺病的主要因素。呼吸性粉尘是指依据呼吸性粉尘标准测定方法所采集的、空气动力学直径均小于7.07 μm、空气动力学直径为5 μm时采样效率为50%的粉尘粒子,可沉积在肺泡中,对人体造成极大的危害。为有效降低作业场所的粉尘排放浓度,需加强对呼吸性粉尘质量浓度的准确在线连续监测。呼尘浓度监测中需要使用的关键器件是预分离器,目前国内外常见的预分离器有陶析式、冲击式和旋风式3种。但在实现呼尘的长时间连续分离上,上述3种技术均存在因结构问题而造成沉积堵塞使设备分离效能失效的难题。因此,在分析传统的平板冲击分离原理的基础上,提出了没有冲击板的“虚拟冲击”分离。从20世纪60年代开始,国外的研究人员已经开始进行虚拟冲击技术的理论与应用研究,且相关技术应用已较为成熟;国内对虚拟冲击的相关研究在近几年开始兴起,且主要集中于大气监测、固定污染源测评和气溶胶监测等方面的应用,而少见将其应用于呼吸性粉尘的预分离。笔者拟设计一种基于虚拟冲击分离原理的粉尘预分离器,可用于粒径小于7.07 μm的呼吸性粉尘分离采样,且分离效能符合国家规定的BMRC标准采样效能曲线。

虚拟冲击预分离器原理

传统的惯性冲击式分离器是由粉尘喷射孔和冲击平板组成,其原理如图1所示。喷射孔处喷出含尘气流,当气流到达平板时,受平板阻挡,气流流线会发生剧烈的弯曲以绕开平板。大颗粒粉尘因惯性较大会逃脱气流,直接撞向冲击板并被涂有黏性物质的冲击板捕获;粒径小的粉尘则由气流带动绕过冲击板,通过分离器,从而实现分离。但由于冲击板上的黏性物质需要定期更换和清理,否则在长时间或高浓度粉尘的环境里会使冲击板被颗粒物填满,影响分离器功能,无法实现连续分离。

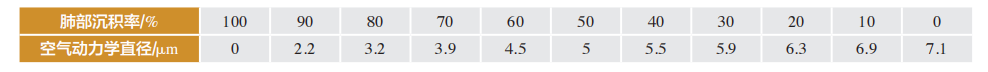

虚拟冲击预分离器与传统的惯性冲击分离器原理相似,都是利用不同粒径粒子的惯性不同来实现颗粒物的分离采样。但虚拟冲击分离用收集管代替固体板,这样可以避免出现因粒子与冲击平板的相互作用而影响分离器分离效能的问题,虚拟冲击分离原理如图2所示。虚拟冲击预分离器由喷气孔、收集腔、“强流”通道和“弱流”通道组成。经喷气孔加速后喷出的含尘气流在分流域一分为二,一部分气体(约占总气体的90%)的流线发生90°变向,进入下一级,这部分气流称为“强流”;另一部分气体则直接进入腔体,这部分气体被称为“弱流”。小粒径粒子由于惯性较小,不会脱离气流, 会在气体黏性力的作用下随着气流流进“强流”通道;大粒径粒子则会由于惯性保持原运动轨迹,脱离“强流”,随着较弱的气流进入收集腔,排向外界。分离效能是衡量呼尘预分离器的核心指标,是指分离器所捕集某一粒径的粉尘量与进入分离器粉尘总量的百分比。按照《呼吸性粉尘测量仪采样效能测定方法》(MT394—1995)中规定,我国预分离器的分离效能需满足BMRC标准曲线采样规范,且各粒径点的分离效能误差需小于5%。该曲线定义各粒径粉尘颗粒对应的肺部沉积率,见表1。

u —喷射孔处颗粒平均速度;r —颗粒加速段长度; s —喷孔到冲击板的距离; —冲击板长度

图1 惯性冲击式分离器原理

D 1—喷气孔直径;D 11—喷气孔外径;D 2—收集腔直径;

D 22—收集腔外径;θ1—进气口与喷气孔的入口角;

S—喷气孔与收集腔入口间距

图2 虚拟冲击分离原理

表1 BMRC曲线各粒径颗粒肺部沉积率

预分离器的设计

虚拟冲击分离器结构

笔者研究设计的预分离器要实现对空气动力学直径在7.07 μ m以下的呼吸性粉尘的分离采样, 其三维模型如图3所示。理论研究表明,当收集腔直径D 2为喷气孔直径D 1的1.3~1.4倍、入口角θ1为 45°时颗粒物损失最小。

图3 虚拟冲击分离器三维模型

结构参数对分离效能的影响

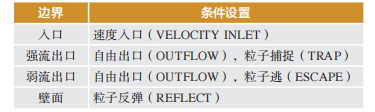

完成虚拟冲击分离器的三维建模后,使用I C E M对模型进行网格划分前处理工作,再采用FLUENT仿真软件对虚拟冲击器的内部气固两相流进行数值求解。分离器内部气体的运动速度较小, 温度基本稳定,因此气相模型采用稳态不可压缩流体模型RNG湍流模型进行计算;由于在呼吸性粉尘分离效能测试试验中所用的亚甲基蓝溶液的颗粒体积分数满足小于10%的要求,所以选择离散相模型(DPM)对颗粒进行计算;求解器选择SIMPLE 方式,对流相采用QUICK格式,扩散项则用Least- Squares Cell Based(基于单元体的最小二乘法插值);仿真边界条件设置见表2。通过仿真探讨主要结构参数(S 、D 1、u )对分离效能的影响(以直径5 μm的粒子为例)。

(1) 喷气孔与收集腔间距对分离效能的影响

喷气孔与收集腔间距对分离效能的影响 考虑到喷气孔到收集腔入口间距S对分离效能 的影响,在保持喷气孔直径D 1不变的条件下,改 变S值并进行模型建立及网格划分,利用FLUENT 对不同S值的模型进行数值模拟,并对通道出口处 进行粒子追踪,得到1组不同S 值下的分离效能曲 线,如图4所示。由图4可知,当S值增大时,分离 效能随之增大,分离出细小颗粒的概率增高。

出现上述现象是因为当S值增大时,强弱流分流距离变长,气体的黏性力对颗粒的作用时间变长,可以带走更多的粒子。

(2) 喷气孔直径对分离效能的影响

考虑到喷气孔直径D 1对分离效能的影响,在保持喷气孔与收集腔间距S 不变的条件下,改变D1并进行模型建立及网格划分,利用FLUENT对不同D1 值的模型进行仿真,并对通道出口处进行粒子追踪,得到1组不同入口直径下的分离效能曲线,如图5所示。可以看出,当喷气孔直径D 1增大时,分离效能也随之增大,分离出小颗粒的概率增大,而当D 1取到3 mm时分离效能曲线更接近BMRC标准曲线的值。

(3) 喷气孔喷入气流速度对分离效能的影响

含尘气流在通过分离器的喷气孔时,会加速进入分流域。为检验喷气孔喷入气流的速度对分离器分离效能的影响,在固定喷气孔直径D 1,以及喷气孔与收集腔间距S 值的前提下,以粒径5 μm时的分离效能为对照,改变进入的气流流量Q 并使用FL UE NT软件进行仿真,得到在不同流速下分离器针对粒径为5 μm的粒子分离效能曲线,如图6所示。由图6可知,当气流入口流速u 增加(即流量增大)时,分离效能随之减小。在BMRC标准采样效能曲线中,当粉尘颗粒的粒径为5 μm时,分离效能应为50%;按MT394—1995规定,试验粒径点的分离效能与BMRC标准曲线的对应值之间误差不得超过5%,因此由图6可以得出入口气流流量应为的影响,在保持喷气孔直径D1不变的条件下,改2~4 L/min。

综合各方面因素,得到虚拟冲击分离器优化尺寸为:θ1=45°,D 2 /D 1=1.33,S /D 1=3,弱流比=0.1。

图4 不同S 取值下的分离效能曲线

图5 不同D1 取值下的分离效能曲线

图6 不同气流流量下的分离效能曲线

表2 仿真边界条件

分离效能测试试验

按照优化后的结构尺寸试加工虚拟冲击分离器样件,如图7所示。

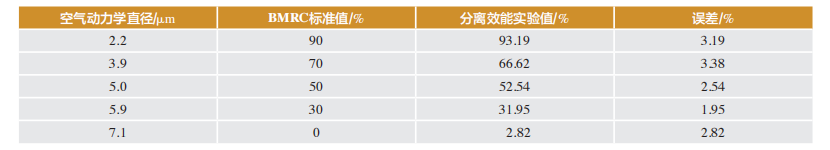

根据MT394—1995的要求,对样件在每个粒径点的分离效能分别进行5次试验测试,然后将每个粒径点得到的分离效能试验值求取平均值。试验时实验室内相对湿度<85%RH,环境温度保持稳定在20~25 ℃,使用单分散气溶胶发生器分别产生空气动力学直径为2.2、3.9、5.0、5.9、7.1 μm的单分散亚甲基蓝气溶胶。将样件固定在收尘室中,气溶胶发生器扩散气流流量控制在1 L/min,干燥筒稀释气流流量控制在10 L/min,采样时间设置为30 min。采样结束后,用定量乙醇在试管中分别浸泡滤膜和未采样白滤膜4 h,同时用乙醇清洗通道; 最后用可见光分光光度计测量得出各个浸泡溶液的浓度值,进而计算出虚拟冲击器在各粒径下的分离效能。将试验得出的平均值与BMRC标准曲线进行比较,见表3。由优化结构参数后加工得到的虚拟冲击分离器样件的分离效能与BMRC标准采样效能曲线之间各点的误差均小于5%,满足MT 394— 1995的要求,符合设计需求。

表3 试验测试值与BMRC标准值对照

图7 分离器样件

结 语

虚拟冲击分离技术具有连续分离的特点,可满足呼吸性粉尘连续分离的条件,在对呼吸性粉尘连续在线监测技术的研究中可以发挥重要作用,对提高粉尘职业危害的预防控制水平有着重要意义。

虚拟冲击分离器的结构尺寸对分离效能有一定的影响。喷气孔与收集腔入口间距增大时,分离效能随之增大;喷气孔直径增大时,分离效能随之增大;喷气孔气流流速增加时,分离效能减小。研究结果可为虚拟冲击分离器结构的进一步改进提供参考。

- 相关推荐